Классификация и методики выявления дефектов

По общепринятым представлениям в большинстве случаев дефекты возникают на стадии изготовления железобетонных конструкций и изделий. Необходимо отметить, что узаконенной классификации дефектов железобетонных конструкций и изделий не существует. Тем не менее дефекты железобетонных конструкций и изделий условно можно разделить на поверхностные и внутренние.

Поверхностные дефекты это усадочные трещины, инородные включения, околы ребер, неровности, отсутствие защитного слоя, пустоты и раковины, увлажнение и фильтрация влаги (в зимний период), высолы, масляные и ржавые пятна.

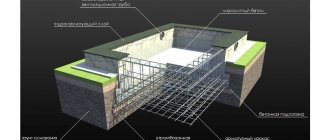

Внутренние дефекты это пустоты образующиеся на арматурном каркасе из-за зависания бетонной смеси при ее быстром загустевании и густом армированиии конструкции, недоуплотненные (непровибрированные) участки, силовые трещины, неправильное расположение швов бетонирования и отсутствие контакта между слоями бетона в швах бетонирования.Раковины на поверхности образуются из-за защемления воздуха при густой консистенции смазки и ее неравномерном нанесении. Недоуплотненные участки образуются из-за недостаточной пластичности бетонной смеси и ее быстрого схватывания. Оголение арматуры образуется из-за неправильной установки опалубки. Усадочные трещины образуются из-за неправильной тепло-влажностной обработки бетона. Отсутствие контакта поверхностей в шве бетонирования обусловлено длительным перерывами при укладке смеси. Неправильное расположение швов бетонирования относительно осей конструкции является следствием нарушения технологии бетонирования.

Проводимые нашей организацией обследования монолитных железобетонных конструкций показали, что в них около 30% составляют недоуплотнённые участки бетона, около 20% трещины различного характера и 30% составляют дефекты швов бетонирования. Необходимо отметить, что требования к заводским железобетонным изделиям и монолитным конструкциям с точки зрения качества поверхности достаточно сильно различаются (смотри нижеприведенную таблицу)

| Показатели | Изделия (ГОСТ 13015-2012) | Конструкции (СП 70.13330.2012) |

| Категория бетонной поверхности | от А1(глянцевая) до А7 (скрываемые поверхности) | от А3(под улучшенную окраску) до А7(скрываемые поверхности) |

| Жировые и ржавые пятна | не допускаются | допускаются для категории А7 |

| Диаметр раковин, мм | 0-20 | 4-20 |

| Высота местного наплыва, мм | 0-5 | 10-20 |

| Глубина окола на ребре, мм | 2-20 | 5-20 |

| Трещины, раскрытие не более, мм | 0,1 — 0,2 | 0,1 — 0,4 |

| Оголение арматуры | не допускается | |

| Недоуплотненные участки | не регламентируются | не допускаются |

| Прочность контакта поверхностей бетона в шве бетонирования | не регламентируются | должна быть обеспечена |

| Расположение рабочего шва бетонирования | не регламентируется | Поверхность шва должна быть перпендикулярна вертикальной оси конструкций |

Наша организация при выявлении дефектов строго придерживается требованиям СП 63.13330.2012 «Бетонные и железобетонные конструкции» и СП 70.13330.2012 «Несущие и ограждающие конструкции» [1-2]. При этом мы разделяем выявленные дефекты по степени опасности на малозначительные, значительные и критические. По нашему мнению это позволяет делать более достоверные выводы о соответствии обследованных конструкций из монолитного железобетона требованиям проектной и нормативной документации. Из всего многообразия дефектов нами в фиксируются и оцениваются следующие дефекты:

- трещины всех видов;

- оголение арматуры;

- пустоты и раковины;

- посторонние включения;

- дефекты швов бетонирования и в том числе их неправильное расположение;

- недоуплотненные участки.

При инструментальном описании дефектов нами используются приборы и оборудование отвечающие требованиям ГОСТ 26433.1-89 «Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления». Для измерения ширины раскрытия трещин используется микроскоп с ценой деления 0,02мм.Для измерения глубины трещин используется прибор Пульсар 2.2.Для измерения размеров раковин используется линейка (диаметр) и штангенциркуль(глубина).Для измерения размеров недоуплотненных участков, посторонних включений и оголения арматуры используется рулетка или линейка.Для измерения глубины околов ребер используется угольник.

При обнаружении трещин проводятся измерения ширины их раскрытия. При обнаружении оголённой арматуры, раковин и пустот, недоуплотненных участков и посторонних включений определяются их размеры. Для швов бетонирования фиксируется их положение относительно осей конструкции и отсутствие контакта бетонных поверхностей в шве. В последнее время при инструментальном измерении дефектов нами дополнительно используются ультразвуковые приборы, которые позволяют получить более объективную картину. Измерение глубины трещины например позволяет отнести ее к конструкционной, влияющей на несущую способность конструкции либо к неконструкционной (усадочной). Ультразвуковой метод позволяет также определять наличие или отсутствие контакта слоев бетона в рабочем шве бетонирования и границы недоуплотненных участков бетона. Кроме того для выявления внутренних дефектов (полости различного характера, неправильное расположение арматуры и прочее) мы начали применять ультразвуковой томограф «МИРА».

Смещение каркаса арматуры в железобетоне

Те железобетонные конструкции, которые имеют неустранимые дефекты, ни в коем случае нельзя использовать при строительстве – это существенно влияет на безопасность. В числе самых распространенных дефектов, которые невозможно устранить – смещение каркаса арматуры. Происходит это из-за нехватки стальных элементов на производстве. В результате получаем неравномерное размещение арматурных петель. Такой дефект существенно влияет на жесткость конструкции и значительно понижает эксплуатационный срок. Также к этому дефекту относится и использование слишком тонкого защитного слоя у арматуры. Из-за этого стальные части конструкции подвергаются разрушению от коррозии, снижая прочность изделия. Как правило, это результат неверного хранения конструкций.

Причины возникновения дефектов в конструкциях и изделиях

Современная технология возведения монолитных конструкций предполагает применение бетонных смесей с осадкой конуса 16–24 сантиметра. Такие смеси содержат много вовлеченного воздуха, который при контакте с опалубкой остается на ней и после затвердевания бетона и снятия опалубки оставляет на поверхности бетона раковины различного размера. Прилипанию воздушных пузырьков очень способствует густая смазка на поверхности опалубки.

Бетонные смеси с осадкой конуса 16 – 24 сантиметра весьма склонны к расслоению и водоотделению и по этой причине приводят к неравномерному распределению плотности и низкой долговечности монолитных конструкций.

Технология изготовления железобетонных изделий имеет некоторые отличия от технологии возведения конструкций. При этом к железобетонным изделиям традиционно предъявляются более высокие требования к качеству поверхности (см. таблицу). Существует несколько причин ухудшения качества поверхности железобетонных изделий, основными из которых можно признать неравномерное нанесение смазки на поверхность формы, недостаточно эффективное уплотнение бетонной смеси и ее неправильная рецептура. Основным отличием технологии изготовления железобетонных изделий является применение гораздо менее пластичных бетонных смесей — вместо смеси с осадкой конуса 20-24 см применяется смесь с осадкой конуса 4…8 см. Такие смеси содержат гораздо меньше вовлеченного воздуха и при горизонтальном формовании позволяют получать поверхности достаточно высокой категории, вплоть до А1. Однако при кассетном способе производства (вертикальное формование) при любой консистенции смазки происходит защемление воздуха на поверхности формы и неизбежное образование раковин. Кроме того, при интенсивном вибровоздействии, характерном для технологии изготовления железобетонных изделий происходит дополнительное воздухововлечение в бетонную смесь, что также приводит к образованию раковин.

Гравелистое покрытие

Эта поверхность заключается в выпирании элементов щебня в общей бетонной массе. Подобный дефект существенно влияет на качество и удобство при проведении работ по отделке. Обычно причиной появления этого дефекта называют опалубку – гравелистое покрытие появляется, когда ее используют несколько раз без своевременного ремонта. Чтобы устранить все неровности от щебня, конструкцию необходимо тщательно зачистить щетками из стали. Далее изделие промывается водой под сильным напором, после чего наносится штукатурный состав для обеспечения большей гладкости.

Предложения по совершенствованию методик контроля

Работа по выявлению дефектов в нашей организации налажена и проводится в плановом порядке. Однако по нашему мнению необходимо продолжать совершенствовать как методики, так и инструменты контроля. После анализа существующих и применяемых нами методик выявления и измерения дефектов хотелось бы предложить следующее:

1. Продолжить уточнение перечня дефектов, которые подлежат выявлению при обследовании изделий и конструкций и их более детальную привязку к классификатору опасности дефектов. В частности, можно было бы ввести дополнительную градацию дефектов по признаку ремонтопригодности, а именно ввести такие категории дефектов как устранимый или неустранимый.

2. При инструментальном определении ширины раскрытия трещин заменить неудобный в строительных условиях микроскоп Бринелля на набор щупов игольчатого типа при обеспечении точности измерений с его помощью на уровне 0,02мм (как у микроскопа).

3. Узаконить определение глубины трещин, поскольку это позволяет отнести выявляемые трещины к усадочным( неглубоким — до 5 % толщины конструкции) или к силовым — глубиной более 5 % толщины конструкции.

4. При наличии раковин оценку качества поверхности железобетонных изделий и конструкций производить только по категориям (А1…А7). Заслуживает также рассмотрения методика оценки качества поверхности, в основу которой положены показатели дифференциальной пористости (средний размер пор и коэффициент вариации их размеров) с ее привязкой к ГОСТ 13015 [5].

5. При укладке бетонных смесей в монолитные железобетонные конструкции в обязательном порядке контролировать расплыв конуса и водоотделение бетонных смесей

Предложения по снижению дефектности

Проблема повышения качества и снижения дефектности монолитных железобетонных конструкций может решаться разными способами. По мнению автора по степени доступности и стоимости эти способы можно расположить в следующем порядке:

- Нанесение смазки на опалубку только механизированным способом.

- Использование заполнителей с максимальной крупностью не более 10 мм.

- Использование цементов содержащих в своем составе более 20% минеральных добавок. Наиболее эффективным в этом плане может быть использование шлакопортландцемента (содержит до 80% молотого доменного шлака).

- Восстановление консистенции бетонных смесей перед их укладкой в конструкции производить исключительно при помощи дополнительного введения пластификатора.

- Заказ бетонной смеси на 1 класс выше требуемой. В этом случае за счет повышения содержания цемента его часть будет выполнять роль микронаполнителя и снизит водоотделение и расслаиваемость бетонных смесей, что в свою очередь снизит дефектность затвердевшего бетона) раковины, недоуплотненные участки и.т.п)

- При изготовлении бетонных смесей в обязательном порядке вводить тонкомолотый компонент (минеральную добавку). Справка — во многих странах ввод в бетонные смеси тонкомолотых компонентов закреплен на законодательном уровне.

Итог

Для того, чтобы правильно выбрать качественное железобетонное изделие, рекомендуется привлекать к процессу покупки сотрудников строительных компаний и аккредитованные лаборатории лабораторий. Эти специалисты смогут сразу определить все повреждения, как явные, так и неявные. Также не забывайте, что для заказа большого количества железобетонных конструкций, стоит отдавать предпочтение проверенным фирмам-производителям. Интересуйтесь отзывами о качестве их продукции. Мы не скрываем информацию о нас, отзывы о наших услугах можно прочитать в разделе «Отзывы».

Инновационная технология приготовления бетонных смесей

Во всем мире считается, что качественные бетонные смеси должны суммарно содержать 500…600 кг (на кубометр) мелкодисперсных компонентов в виде цемента и инертного микронаполнителя. Однако в России мелкодисперсные компоненты в бетонной смеси составляют 300… 400 кг и представлены только цементом. Это и обуславливает появление дефектов как на поверхности так и внутри монолитных железобетонных конструкций. Общепринятым решением проблемы повышения качества монолитных железобетонных конструкций считается применение самоуплотняющихся бетонных смесей. Однако из-за сложности приготовления и высокой стоимости таких смесей они применяются только в 2-5% случаев. Альтернативой СУБ может служить разработанная автором двухстадийная технология приготовления бетонных смесей[6].Первая стадия этой технологии предполагает смешивание цемента, минеральной добавки и пластификатора, вторая – смешивание комплексного вяжущего полученного на первой стадии, а также воды песка и щебня по традиционной технологии с использованием существующего оборудования БСУ. Как показала практика в бетонных смесях, приготовленных по предлагаемой технологии практически отсутствует водоотделение и расслоение хотя они при этом имеют очень пластичную консистенцию (расплыв конуса более 500мм), а качество монолитных железобетонных конструкций получается очень высоким. В предлагаемой технологии на первой стадии может быть использован как смеситель для изготовления сухих смесей, так и шаровая мельница. В случае использования шаровой мельницы происходит повышение марки цемента и соответственно появляется возможность сокращения его расхода. Двухстадийная технология особенно выгодна при изготовлении современных бетонных смесей, содержащих большое количество компонентов (цемент, микронаполнитель, пластификатор, замедлитель или ускоритель твердения, противоморозную добавку, стабилизатор при подводном бетонировании и т.п.).

Сколы на железобетоне

Большая часть вышеописанных дефектов относится к неустранимому типу. В качестве исключения мы указали микротрещины, которые убираются в процессе заливки бетонным раствором. Далее изделие может эксплуатироваться по назначению. Кроме того, даже те железобетонные конструкции, которые имеют сколы, можно использовать в строительстве. При этом не теряется их надежность и прочность, так как брак устраняется прямо на производстве. Нередко устранимые дефекты появляются в результате нагрузок или механических воздействий. Отличный тому пример – лестничные ступени.

Чем можно замазать, чтобы не трескались

Незначительные дефекты можно исправить самостоятельно, если они связаны со штукатуркой. Если появление связано с деформацией основной конструкции, то нужно обратиться за помощью к специалистам.

Материалы для наружных работ для трещин

- Neomid Professional ─ шпатлевка-замазка универсальная. Для глубоких трещин и выбоин. Содержит армирующие волокна.

- SEMIN Fibrelastic ─ эластичная шпаклёвка для наружных и внутренних работ. Специально для «дышащих» трещин и стыков.

- Профикс ─ монтажно-шпаклёвочная смесь. Это пластичная замазка с легким нанесением.

Смеси для трещин для внутренних работ

- SEMIN Rebouchage ─ заполняющая шпатлёвка для внутренних работ.

- UNIS Блик-толстослойная ─ гипсовая шпатлёвка. Универсальная, легко наносится, трещиностойкая. Гарантия до 15 лет.

- TERRACO Handyflex ─ суперэластичный заполнитель для трещин.

Ремонт своими руками

Шпаклевка трещин монолитного дома

Чтобы «вылечить» дефекты в монолитных стенах, понадобятся соответствующие инструменты и материалы:

- герметизирующий состав (герметик, пена) и бетонный раствор;

- шпатель;

- шлифовальная сетка и держатель для неё;

- щётка с жёсткой щетиной;

- инструмент для расшивки.

Чем лучше замазывать трещины несущей стены из блоков

Ровные трещины проявляются на кладке, когда она не армирована. Для ремонта стены существует несколько вариантов замазки. Рассмотрим некоторые способы устранения дефекта.

- расширить трещину;

- прогрунтовать;

- заделать раствором.

Для небольших трещин допустимо использовать клей для плитки, монтажную или специальную пену для блоков.

Если пошла прямая трещина в углах, как правильно устранить

Ремонт трещин в кирпичной кладке: как убрать

- Ремонт трещин в кирпичной кладке начинается с очищения от грязи, пыли, сколовшегося кирпича, отпавшего раствора и других ненужных элементов.

- Из пульверизатора хорошо намочить трещину, так как основа кирпича имеет свойство поглощать воду. Забрасывая раствор, он будет глубже проникать в трещину.

- Широкую часть изъяна забросать раствором, а узкую часть заполнить герметиком из «пистолета».

- Так как герметик имеет белый цвет, а раствор серый, нужно трещине придать эстетичный вид. Для этого нанести шпателем клей для кафельной плитки. Он хорошо переносит перепады температуры, морозостойкий, влагостойкий.

- После высыхания строительного материала, шов затереть, выровнять неровности.

Ремонт трещин в бетонной стене панельного дома цементным раствором

- Вначале проверить состояние трещины, расширить её молотком и зубилом.

- Компрессором сдуть всю грязь.

- В зависимости от марки цемента приготовить раствор. Для этого смешать песок, цемент, воду, взбить до кашеобразного состояния.

- Дефект смазать клеем ПВА для лучшей адгезии трещины с раствором.

- Заполнить изъян раствором до уровня стены.

- Разгладить шов.

- После высыхания зачистить.

Если пошли трещины в новом доме, чем заделывать

- Специальным инструментом расширить трещину.

- Очистить её от пыли.

- Загрунтовать, чтобы улучшить сцепление шпаклёвки.

- Заделать шов шпаклёвкой с помощью шпателя.

- Для предотвращения повторного проявления в образований, проклеить серпянкой.

- Верх ленты придержать одним шпателем, а вторым разгладить ленту.

- Нанести повторно шпаклёвку, дать время для высыхания.

- Через 24 часа отшлифовать поверхность шва.

Правила ухода

Комплекс мероприятий, направленных на достижение марочной прочности бетона, обеспечении целостности, состоит в выполнении следующих задач:

- обеспечения минимальной усадки заливаемого состава;

- недопущения ускоренного высыхания смеси;

- нейтрализации температурных перепадов;

- предупреждения механических воздействий и влияния химических реагентов.

Соблюдение этих требований обеспечит повышенный срок эксплуатации бетона, который будет обладать высокой прочностью.

Осуществляя заливку бетона, помните о необходимости выполнения следующих рекомендаций:

При замесе смеси нужно выдерживать рецептуру и строго соблюдать пропорции между ее компонентами

Чем руководствоваться при ремонте трещин: главные правила

Чтобы несущие способности и ограждающие свойства стен сохранились на длительное время, нужно руководствоваться «Общими рекомендациями по технологии ремонта трещин».

Ремонт трещин проводится после составления карты дефектов и дефектной ведомости, которые подтверждают результаты обследования, причины их проявления.

Выбирая технологию ремонта неприятных образований, нужно учитывать:

- материал изготовления стены;

- количество изъянов;

- ширину дефекта;

- разветвление изъянов;

Только после этого выполнить ремонтные работы:

- расшить;

- очистить от пыли;

- промыть;

- заполнить соответствующей штукатуркой.

Плохое обслуживание

Сооружение необходимо обслуживать по истечении определенного периода с момента завершения строительства.

Некоторым конструкциям, возможно, понадобится очень рано начинать разбираться с проблемами их износа, в то время как другие могут очень хорошо себя показывать в течение многих лет в зависимости от качества проектирования и строительства.

Кроме того, регулярная внешняя окраска здания в некоторой степени помогает защитить здание от влаги.

Водонепроницаемые и защитные покрытия на арматурной стали или бетоне — все это вторая линия защиты, и успех их защиты будет в значительной степени зависеть от качества бетона.

Необходимо как можно раньше устранить проточки, прежде чем начнется коррозия стали внутри бетона и произойдет откалывание бетона.

Наконец, важно не только восстановить поврежденный бетон, но и предотвратить попадание влаги и агрессивных химических веществ в бетон, чт

Любое копирование текстов или фрагментов текста, картинок без согласия автора запрещено авторским правом.

Если понравилась статья просим не скупиться на лайки