В строительстве наряду с обычным, даже прочным бетоном, применяются железобетонные (ЖБИ) изделия и конструкции, которые обладают повышенной прочностью. При всех достоинствах этого стройматериала большая плотность железобетона обеспечивает ему единственный недостаток – большую массу изделий. Кроме того, вес изделиям значительно прибавляет арматура внутри затвердевшего бетонного раствора. Поэтому при проектировании сооружений с использованием ЖБ необходимо принимать во внимание это их особенность, задавая более широкие критерии прочности сопутствующим конструкциям.

Состояние плотности строительных материалов в сравнении с железобетоном

Требования в соответствии с классами экспозиции

Более подробную информацию можно посмотреть в спецификации B 1 «Цемент и его производство». В соответствии с директивой Немецкого комитета по железобетону «Массивные сооружения из бетона» для массивных конструкций (минимальный размер конструкции > 80 см) действуют другие требования. В случае, когда конструкции соответствуют несколько классов экспозиции, важными являются самые высокие требования к свойству бетона, например минимальное требуемое водоцементное отношение и минимальное содержание цемента. Для армированных наружных конструкций из монолитного бетона (например, лестничные площадки на улице), повергающихся воздействию размораживающих солей, это означает, например, что в соответствии с классами экспозиции XC4, XF4 и XD3 предельное значение эквивалентного водоцементного отношения составляет < 0,45, а кроме этого необходимо придерживаться минимального содержания цемента > 320 кг/м и класса предельной прочности на сжатие C30/37. 1 Разрушение бетона под воздействием мороза Для достижения необходимой удобоукладываемости в свежеприготовленную бетонную смесь добавляют, как привило, большее количество воды, чем требуется для гидратации цемента. В последствии эта избыточная вода образует в затвердевшем бетоне систему пор (капиллярные поры). При воздействии мороза вода, находящаяся в порах полностью или частично замерзает, а образуемый в результате замерзания лед оказывает давление на стенки пор, которые могут привести при ненадлежащем приготовлении бетонной смеси к разрушению ее структуры.

Читать далее…

Природные каменные материалы

Природные каменные материалы

Свойства природных каменных материалов определяются, в первую очередь, свойствами той горной породы, из которой их получают. Качество горной породы зависит от происхождения (генезиса), минералогического состава, строения (структуры), сложения (текстуры) и степени выветривания. Обширное разнообразие структур и текстур горных пород вызывает такое же разнообразие строительно-технических свойств каменных материалов. Изучение этих свойств имеет большое значение при оценке горной породы как сырья для получения каменных материалов, а также и для определения качества самих каменных материалов и степени их пригодности для строительства.

Качество горных пород и каменных материалов из них, применяемых в дорожном и мостовом строительстве, определяется путем изучения:

физических свойств

горной породы, к которым относятся плотность, объемная насыпная масса, пористость, влажность, водонасыщаемость, морозостойкость, цементирующая способность, теплопроводность, звукопроводность и пр.;

механических свойств

— прочности при сжатии, разрыве, дроблении, ударной нагрузке (вязкость), сопротивления истиранию, износу и др.;

соответствия формы, размеров и качества обработки каменных материалов (щебня, шашки, брусчатки, бортового и бутового камня) заданным стандартами или инструкциями. Свойства каменных материалов определяются в лабораториях по образцам средней пробы, а также по результатам наблюдения за поведением материала на опытных участках. Изучая методы испытания каменных материалов и их результаты, всегда следует иметь в виду, что они до некоторой степени условны и не всегда могут правильно указать на возможное поведение материала в деле. Для объективного изучения свойств материалов требуется точное выполнение испытаний, накопление большого количества данных по испытаниям, изучение и анализ этих данных, и, наконец, сличение их с уже известной практикой поведения материала в деле. Несовершенство методов определения свойств материалов, неряшливость в определениях и разрозненность показателей приводят к ошибочным выводам о качестве материала. Умение точно определять свойства материалов особенно важно при использовании для строительства местных, малоизвестных каменных материалов.

Оборудование для испытаний в лабораториях при строительствах, условия и последовательность испытаний должны строго отвечать требованиям соответствующих ГОСТ и инструкций.

Для любых лабораторных испытаний очень ценными являются данные предварительных теологических, визуальных определений образцов породы на месте, непосредственно в полевых условиях.

По правилам геологии, при помощи простых приспособлений и реактивов (бинокулярной или простой лупы, линейки с миллиметровым делением, ножа, стальной иглы, кислот, паяльной трубки) можно зачастую определить минералы, слагающие породу, ее структуру и текстуру, что изучается в курсе геологии.

Среднюю пробу отбирают из месторождения горной породы или от партии поставляемого каменного материала, и она должна характеризовать среднее качество всего месторождения или партии. Порядок и метод отбора средних проб обычно указывается в соответствующих ГОСТ или инструкциях.

Физические свойства.

Согласно единой Международной системе единиц (СИ), старые понятия удельный вес, объемный вес, объемный насыпной вес заменены для более точного обозначения понятиями соответственно плотность, объемная масса и насыпная масса. Единицей измерения этих величин в системе СИ является килограмм на кубический метр (кг/м3). В качестве дольных и кратных единиц измерения в технике применяют грамм на кубический сантиметр (г/см3), тонна на кубический метр (т/м3). Плотность (удельный вес) исходной горной породы определяется как отношение покоящейся массы минерального вещества без пор и пустот к ее объему.

Для определения плотности образец горной породы измельчают и просеивают через сито с отверстием 0,15 мм, затем высушивают. При определении плотности с помощью пикнометра из высушенного порошка отвешивают два образца массой по 10 г каждый (т) для параллельного испытания. Каждый образец высыпают в сухой пикнометр, заливают до половины объема пикнометра водой и кипятят 15—20 мин. Затем охлаждают, доливают водой до метки и взвешивают (т2). После этого взвешивают этот же пикнометр наполненный чистой водой до метки (т1). Плотность вычисляют по формуле

При определении плотности в объемомере из высушенного порошка отвешивают образец массой 80 г (m1). Затем в объемомер, наполненный до нижней черты обезвоженным керосином, всыпают порошок до тех пор, пока уровень керосина не поднимется до верхней черты, т. е. на 20 мл (V). Остаток образца взвешивают (m2)и вычисляют плотность по формуле

Плотность большинства каменных материалов находится в пределах 2,7—2,9 г/см3, причем в изверженных породах она выше, чем в осадочных, например: плотность базальта, диабаза, габбро, диорита доходит до 3,2 г/см3.

Объемная масса.

Объемная масса (объемный вес) – это масса единицы объема высушенного камня с порами в природном состоянии. Выражается объемная масса в граммах на кубический сантиметр (г/см3), или в килограммах на кубический метр и вычисляется до формуле

р0=m / V

Массу образца т определяют простым взвешиванием, а объем V — несколькими способами. При правильной геометрической форме образца с ровными поверхностями объем определяют прямым обмером. Наиболее точно объем определяется гидростатическим взвешиванием по массе вытесненной воды.

Объемная масса горной породы численно всегда меньше плотности, так как масса данного материала в природном состоянии (с порами) занимает больший объем, чем такая же масса без пор. Например, объемная масса гранита примерно равна 2,6 г/см3, а плотность его 2,7 г/см3; объемная масса артикского туфа 0,75—1,4 г/см3, а его плотность — 2,7—2,8 т/см3. Объемная масса каменного материала зависит от пористости и от минералогического состава, потому что различные минералы имеют различную плотность. Знание объемной массы материала необходимо для расчетов при проектировании и строительстве сооружении. В дорожно-мостовом строительстве широко используются рыхлые, сыпучие материалы (щебень, гравий, песок, различные вяжущие). При подборе бетонных смесей, при складировании, транспортировании необходимо знать массу свеженасыпанных материалов. Масса этих материалов будет меньше объемной массы отдельных зерен и кусков каменного материала за счет пустот между отдельными зернами, заполненными воздухом. Поэтому введено еще одно понятие — насыпная масса.

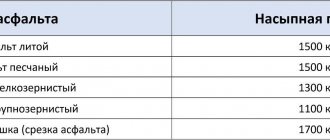

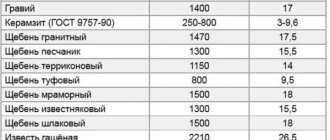

Насыпная масса

(объемный насыпной вес) – это масса сыпучего материала в единице объема вместе с пустотами. Выражается насыпная масса в килограммах на кубический метр (кг/м3) или в тоннах на кубический метр (т/м3) и вычисляется по формуле

Массу m определяют взвешиванием, объем V определяют в сосуде (ящике), свободно заполненном сыпучим материалом.

Насыпная масса — величина непостоянная, изменяющаяся от многих факторов (степени уплотнения, влажности, формы зерен и др.). Свободно высыпанный щебень имеет меньшую насыпную массу, чем уплотненный. Песок сухой и слегка увлажненный имеют разные насыпные массы. В данных случаях на насыпную массу оказывает влияние пустотность сыпучего материала. Чем выше пустотность, тем меньше насыпная масса.

Пористость и пустотность

— это свойство каменного материала — иметь между отдельными частицами (зернами, кристаллами, минералами) промежутки — поры, не заполненные данным веществом. В порах сухого материала находится воздух или газ, масса которого по сравнению с массой материала незначительна. Порами называют мелкие ячейки в породе (до 2 мм), а промежутки между зернами сыпучего материала или поры в материале размером более 2 мм называют пустотами (пустотностью). Поры бывают открытыми (сообщающимися) и закрытыми. Вся пористость называется истинной или общей. Таким образом, судить о пористости каменного материала можно как о степени заполнения его массы воздухом, т. е. порами. Количественно пористость определяется объемом пор в единице объема массы материала. Истинная пористость рассчитывается по формуле

где р —плотность, г/см3; р0 —объемная масса, г/см3; Vпор —пористость, %, Пористость и пустотность оказывают большое влияние на такие свойства каменного материала, как масса, водопоглощаемость, теплопроводность, звукопроводность, морозостойкость, прочность. Каменный материал с незначительной пористостью (до 5%) более тяжелый, прочный, менее водопоглощающий и более морозостойкий. В дорожном строительстве чаще всего применяют именно такой материал.

Водопоглощение.

Водопоглощение — способность породы поглощать воду при длительном выдерживании в воде, при нормальном атмосферном давлении и температуре 18—20° С.

Для определения водопоглощения берут три — шесть образцов кубовидной формы с длиной ребра около 6 см, высушивают до постоянной массы при температуре 105—110° С, охлаждают и взвешивают (т). Затем образцы погружают в воду на 48 ч так, чтобы слои воды был на 2 см выше образцов. Через 48 ч образцы вынимают, вытирают влажной мягкой тканью и сразу каждый отдельно взвешивают (m1). Водопоглощение вычисляют в процентах по массе Wm или» по объему Wоб по следующим формулам:

где V— объем образца в сухом состоянии, см3. В зависимости от водопоглощения (в процентах по массе) каменные материалы подразделяются: с очень большим водопоглощением — более 8; с большим водопоглощением — от 3 до 8; со средним водопоглощением — от 1,5 до 3,0; с малым водопоглощением — менее 1,5. Водопоглощение различных каменных материалов колеблется в больших пределах, например, водопоглощение гранита составляет около 0,5%, а артикского туфа — 30—34% по массе. Водопоглощение позволяет судить о пористости камня, о его морозостойкости, теплопроводности. Обычно водопоглощение материала меньше пористости, так как вода не проникает в замкнутые поры, а в крупных порах ае удерживается. У крупнопористых материалов Водопоглощение значительно меньше пористости (пустотности), например пористость известняка-ракушечника составляет от 40 до 65%, а водопоглощение — только 20—30% по объему. Каменные материалы с водопоглощением менее 0,5% считаются морозостойкими и не подвергаются испытаниям на морозостойкость. Водопоглощение отрицательно влияет также и на прочность камня, о чем будет сказано ниже.

Водоотдача или влагоотдача

— это свойство, характеризующее скорость удаления из камня воды (высыхание), когда упругость паров воды в камне выше их упругости во внешней среде. Водоотдача у разных каменных материалов различна и зависит от их структуры и условий внешней среды. Свойство это определяется в лаборатории путем высушивания водонасыщенных образцов до получения постоянной массы. Показателем водоотдачи является время в часах, потребовавшееся для высушивания образца до постоянной массы

Морозостойкость.

Морозостойкость

— способность горной породы в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание. При замерзании вода увеличивается в. объеме примерно на 10% и образующийся лед давит на стенки материала, понижает его прочность, а со временем и разрушает. В дорожном покрытии каменный материал оказывается в особенно тяжелых условиях. Осенью он почти всегда полностью насыщается водой, а зимой и. весной попеременно замерзает и оттаивает. В то же время материал испытывает огромные нагрузки от проходящих по дороге автомобилей. Все породы с водопоглощением свыше 0,5% подвергаются испытанию на морозостойкость. Это испытание проводят на образцах кубической формы размером 5x5x5 см или формы цилиндров с высотой и диаметром 5 см. Испытание заключается в попеременном замораживании и оттаивании водонасыщенных образцов при температурах минус 20° и плюс 20°. Количество циклов замораживания и оттаивания принимается до 200 и более в зависимости от класса сооружения и условий работы каменного материала в сооружении. Порода считается выдержавшей испытание на морозостойкость, если на образцах не обнаружено повреждений в виде трещин, расслаиваний, округлений ребер и углов. Для породы, выдержавшей испытание на морозостойкость, определяют степень снижения прочности, которую выражают коэффициентом морозостойкости. Коэффициент морозостойкости Кмрз вычисляют по формуле

где; Rмрз — предел прочности при сжатии образца, подвергавшегося замораживанию, кгс/см2; Rc — предел прочности при сжатии сухого образца, не подвергавшегося замораживанию, кгс/см2.

Морозостойкие горные породы имеют коэффициент морозостойкости, близкий единице. В образцах, не выдержавших испытание на морозостойкость, для большей наглядности определяют потерю массы.

Испытание раствором сернокислого натрия

(испытание па сохранность). Раствор сернокислого натрия, которым насыщают поры камня, кристаллизуясь, увеличивается в объеме и создает давление на стенки пор подобно замерзшей воде при определении морозостойкости. Образцы, такие же как и для определения морозостойкости и в том же количестве, высушенные до постоянной массы, опускают в подготовленный раствор сернокислого натрия на 20 ч. Затем их высушивают в течение 4 ч, охлаждают и вновь опускают в раствор сернокислого натрия на 4 ч. Попеременное погружение образцов в насыщенный раствор на 4 ч выполняют 5 раз, после чего образцы осматривают с помощью лупы, отмечая все появившиеся повреждения. Затем образцы промывают проточной водой до полного удаления сернокислого натрия, высушивают до постоянной массы и определяют потерю массы каждого образца в процентах. За окончательный результат принимают среднее арифметическое из трех определений для однородных пород и из пяти —для неоднородных.

Механические свойства.

Механические свойства каменных материалов характеризуются их прочностью — способностью сопротивляться разрушающему действию внешних механических сил. В дорожно-мостовых сооружениях на каменные материалы действуют в основном силы сжатия, ударов, истирания и др.

Прочность при сжатии. Предел прочности при сжатии определяют на образцах горной породы в виде кубиков или цилиндров. Кубические образцы изготавливают на дисковых или рамных пилах. Цилиндрические образцы высверливают на станке, оснащенном коронкой, заправленной твердым сплавом или алмазами. Грани образцов, на которые будет действовать нагрузка пресса, шлифуют и делают параллельными на шлифовальном станке.

Каменные материалы, затронутые выветриванием, — пористые, в увлажненном состоянии снижают прочность, поэтому установлено, что основным испытанием прочности породы при сжатии является испытание водонасыщенных образцов. Испытания проводятся на гидравлических и механических прессах мощностью от 60 до 100 тс

Важным условием правильного определения механической прочности материалов является определенная скорость и равномерность нарастания давления на образце. Так, например, скорость и равномерность нарастания давления при испытании каменного материала должны быть в пределах 3—5 кгс/см2 за 1 с. Предел прочности при сжатии вычисляют по формуле

где Rсж — предел прочности при сжатии, кг/см2; Р

— наибольшая нагрузка, при которой произошло разрушение образца, кгс;

F

— площадь опирания образца, см2.

Наряду с определением прочности горной породы при сжатии определяют прочность при растяжении и сдвиге.

Испытания проводят на образцах правильной формы. Прочность на растяжение определяют на разрывной машине с приспособлением в виде специального захвата цилиндрических образцов; на сдвиг — иа обычных прессах для сжатия с приспособлением.

Для определения степени снижения прочности водонасыщенных каменных материалов по сравнению с сухими введена численная характеристика в виде коэффициента размягчения. Таким образом, коэффициент размягчения характеризует водостойкость материала и определяется по формуле

где Rвл — предел прочности при сжатии водонасыщенного образца, кгс/см2;

Rсух— предел прочности при сжатии сухого образца, кгс/см2.

Каменные материалы с коэффициентом размягчения более 0,8 относятся к водостойким. При коэффициенте менее 0,8 каменные материалы нельзя применять для устройства дорожной одежды и сооружений, которые в период эксплуатации будут находиться в воде или во влажных условиях.

Породы изверженные, плотные, мелкокристаллические имеют незначительное уменьшение прочности в водонасыщенном состоянии, поэтому для каменных материалов с водопоглощаемостью до 0,5% коэффициент размягчения и коэффициент морозостойкости можно не определять. По прочности при сжатии после водопоглощения каменные материалы разделяют на марки. Часто за марку каменного материала принимают просто показатель прочности при сжатии в килограммах на квадратный сантиметр (или в ньютонах на квадратный метр), Например, марка 1200, марка 500 и т. п.

Прочность на удар.

Прочность на удар. Свойство камня разрушаться под ударной нагрузкой называется хрупкостью. Хрупкость каменного материала зависит от минералогического состава, характера сцепления между отдельными минералами, цементирующего вещества, его состояния, строения и сложения породы. Наиболее хрупкие породы: кварцит, некоторые песчаники и изверженные породы стекловатого строения. Хрупкость является отрицательным свойством каменного материала, применяемого для устройства дорожной одежды. Обратная величина хрупкости называется вязкостью. Чем большей вязкостью обладает каменный материал, тем выше его строительные свойства. Прочность на удар горной породы определяют на копре ПМ путем последовательных ударов стальных цилиндров по образцу из щебня.

Прочность при истирании

характеризует твердость каменного материала. Прочность при истирании определяют на круге истирания, представляющий собой прибор, основной рабочей частью которого является горизонтальный чугунный вращающийся круг, на котором происходит истирание цилиндрического образца. Показателем прочности при испытании является потеря массы образца в граммах на квадратный сантиметр истираемой поверхности за 1000 оборотов круга.

Прочность горной породы на износ

—истирание определяют в полочном вращающемся барабане.

Это определение характеризует вязкость породы, применяемой для дорожных каменных материалов. Показателем прочности на износ является потеря массы (в процентах) пробы в виде щебня за 500 оборотов барабана. Показатель прочности на износ при испытании в полочном барабане входит в техническую характеристику горных пород.

Получить текст

Подготовка и укладка бетонной смеси на строительных площадках

Поэтому при производстве бетона необходимо выбрать время дозирования, или, если это не возможно по техническим причинам, при проведении первичного контроля обратить внимание на время подачи веществ в смесительную установку. Если разжижители добавляются после основного смешивания, то бетонная смесь должна перемешиваться до тех пор, пока разжижитель полностью не растворится в смеси и не начнет действовать. В автобетоносмесителе продолжительность смешивания после добавления разжижителя должна составлять минимум 1 минуту на м3 бетонной смеси, но не менее 5 минут. При добавлении замедлителей (VZ) для увеличения времени укладки на 3 часа и более действует директива Немецкого комитета по железобетону для бетона с увеличенным временем укладки. 4.

Читать далее…

Таблица удельного веса

| Марка бетона | Удельный вес 1м3 бетона |

| Бетон М100 | 2494 кг |

| Бетон М200 | 2432 кг |

| Бетон М250 | 2348 кг |

| Бетон М300 | 2389 кг |

| Бетон М350 | 2502 кг |

| Бетон М400 | 2376 кг |

| Бетон М500 | 2298 кг |

Теперь вы знаете, сколько весит куб бетона конкретной марки. Только учтите, что добиться точного соответствия характеристикам возможно при его заводском производстве.

Используем клей вместо штукатурки: советы бывалых

Однако на форумах очень часто задают вопрос: «Можно ли штукатурить плиточным клеем?» Как правило, причина такой тяги к экспериментам – банальная экономия. Во-первых, случается, что плиточный клей стоит на порядок дешевле штукатурного состава от хорошего производителя. А во-вторых, если вы собираетесь клеить керамическую плитку в ванной комнате и уже закупили с запасом необходимые материалы, то штукатурка стен клеем для плитки поможет решить проблему неожиданно вскрывшихся неровностей поверхности.

Читать далее…

Таблица объемного веса

| Марка цемента | Жидкое состояние (т/м³) | Сухое состояние (т/м³) |

| М100 | 2 366 | 2 180 |

| М150 | 2 360 | 2 181 |

| М200 | 2 362 | 2 182 |

| М300 | 2 358 | 2 183 |

| М400 | 2 350 | 2 170 |

| М500 | 2 355 | 2 180 |

Если проводить сравнение весовых показателей в объемном и удельном соотношении, то получается, что объемно М200 весит также как фактически бетон М250.

Бетон для дорожных покрытий

35 % от массы дробление с C90/1 Зернисты е заполнит ели TL Gestein- StB Характеристика Нижний слой бетона Верхний слой бетона 0/8; SV, I-III 0/22; SV,I-III IV — VI Г ранулометрический состав Фракции зернового состава / поставляемый заполнитель согласно табл. 2 TL Gestein-StB Gf80 для 0/5 GC80/20 для 5/11; 11/22; 22/32 Gf85 для 0/2 GC90/10 для 2/5 GC90/15 для 2/5; 5/8; 8/11; 11/16; 16/22 Соединенные фракции зернового состава согласно табл. 3 TL Gestein-StB GC85/20 и GC90/15 GTNr; GTC20/15; GTC20/17,5 GT15; GT17,5 0/2; 0/4 Допуски согласно табл. 4, строка 1 или 2 в TL Gestein Доля мелкозернистых фракций Фракция зернового состава 0/2 до 0/5 Фракция зернового состава 2/4 до 16/32 f3 f1 Форма зерна крупного заполнителя SI50 (FI50) SI15 (FI15) SI20 (FI20) Доля раздробленных поверхностей — C90/1 1)C100/1 C90/1 C90/3 Сопротивление шлифованию — PSV48; PSV532) PSV48 PSV44 Морозостойкость и устойчивость к воздействию размораживающих солей Расщепление ≤ 8 % от массы Органические примеси Мелкий зернистый заполнитель Крупный зернистый заполнитель Компоненты, препятствующие схватыванию и твердению mLPC0,25 mLPC0,05 Необходимо подтвердить Вода DIN EN1008 запрещается применять воду повторного использования. Добавки к бетонной смеси DIN EN 934-2; Допуски при одновременном использовании воздухововлекающей добавки и разжижителя или воздухововлекающей добавки и пластификатора необходимо проводить испытание эффективности; соблюдается фактор расстояния L < 0,20 мм и содержание воздушных микропор A300 > 1,5 % от объема Присадки к бетонной смеси DIN 10452; DIN EN 450-1 учет в содержании цемента и водоцементном отношении не допускается. 1) Регионально испытанные зернистости структуры камня 2) Бетон с обнаженным заполнителем Таблица 2.

Читать далее…

Технические требования бетона, заказ, поставка и приемка бетонной смеси

Производитель должен обратить внимание потребителя на возможное возникновение опасности при обращении со свежеприготовленной бетонной смесью. Товарный бетон относится к категории «раздражающих веществ (Xi)», и в ТТН к нему должна стоять соответствующая маркировка. 3. Поставка и приемка бетона Перед разгрузкой бетонной смеси производитель должен предъявить потребителю ТТН для каждой поставки бетона, в которой должны быть отпечатаны, проштампованы или записаны от руки следующие данные: — название завода товарного бетона — номер ТТН — дата и время погрузки, то есть время первого контакта цемента с водой — номерной знак бетоновоза или его название — имя покупателя — обозначение и месторасположение строительной площадки — детали или ссылки на технические характеристики, например, номер в списке, номер заказа — количество бетонной смеси в кубических метрах — знаксоответствия, выданный строительным надзором, с указанием DIN EN 206-1 и DIN 1045-2 — наименованиеи обозначение сертификационной лаборатории — время прибытия партии бетона на строительную площадку — время начала разгрузки — время окончания разгрузки При добавлении разжижителей на строительной площадке в ТТН необходимо записать от руки следующую информацию: — время добавления разжижителя — количество добавляемого разжижителя — приблизительное оставшееся количество в смесительном барабане перед подачей разжижителя Кроме этого в ТТН должна быть внесена следующая информация: Для бетона заданного качества: — класс прочности на сжатие (в случае необходимости указать отличный от 28 дней срок определения предела прочности на сжатие) — классы экспозиции и класс влажности — видиспользованиябетона (неармированный бетон, железобетон, предварительно напряженный бетон) или класс содержания хлоридов — класс консистенции или предельное значение консистенции — предельные характеристики бетонной смеси, если установлены — вид и класс прочности цемента — вид добавок и присадок для бетона — в случае необходимости, вид и количество фиброволокна — особые свойства, если необходимо — номинальный размер наиболее крупных зерен заполнителя — класс плотности или целевое значение плотности легкого или тяжелого бетона — набор прочности бетона Для бетона заданного состава: — детали о составе смеси, например, содержание цемента и, если необходимо, вид присадок и добавок — водоцементноеотношение или консистенция, указав класс или предельное значение, как установлено — номинальный размер наиболее крупных зерен заполнителя (В ТТН указаны данные о свойствах бетонной смеси, а также, например, класс экспозиции и класс прочности на растяжение). Для стандартного бетона: — класс прочности на сжатие — классы экспозиции и класс влажности — номинальный размер наиболее крупных зерен заполнителя — обозначение консистенции — набор прочности, если установлен Для высокопрочного бетона: — автоматическая распечатка всех данных, включая данные по бетону заданного качества или заданного состава Дополнительно должно быть указано следующее: — содержание влажности в зернистом заполнителе — количество разжижителя, добавляемого на стройке — консистенция непосредственно перед добавлением разжижителя и после него для каждого бетоносмесителя Только своевременная проверка ТТН перед разгрузкой бетона гарантирует, что поставленный бетон является действительно заказанным бетоном. В журнале строительных работ необходимо отмечать, для какого строительного элемента был использован бетон каждой поставки (например, указать номер ТТН).

Масса мусора

4.10. В ФЕРр(ТЕРр) не учтены затраты по погрузке и вывозке строительного мусора и материалов, негодных для дальнейшего применения, получаемых при разборке конструктивных элементов зданий и сооружений и инженерно-технологического оборудования. Эти затраты должны определяться, исходя из действующих тарифов на перевозки грузов для строительства, массы мусора в тоннах и расстоянии отвозки его от строительной площадки до места свалки с отражением затрат в локальных сметах. Объемная масса строительного мусора должна приниматься усредненной по следующим нормам: — при разборке бетонных конструкций — 2400 кг/м3; — при разборке железобетонных конструкций — 2500 кг/м3; — при разборке конструкций из кирпича, камня, отбивке штукатурки и облицовочной плитки — 1800 кг/м3; — при разборке конструкций деревянных и каркасно-засыпных — 600 кг/м3;

— при выполнении прочих работ по разборке (кроме работ по разборке металлоконструкций и инженерно-технологического оборудования) — 1200 кг/м3.

Примечание: — объемные массы строительного мусора от разборки строительных конструкций приведены из учета их в плотном теле конструкций;

— масса разбираемых металлоконструкций и инженерно-технологического оборудования принимается по проектным данным.

smetdlysmet.ru

Толщина покрытия клинкерной брусчатки

Согласно документации разрешается поверхность дорожного покрытия с меньшей толщиной, но не ниже 6 см, поскольку имеется достаточный опыт работы с проверенными региональными методами строительства. Минимальная толщина брусчатки для мощения проезжей части дорог составляет 60 мм. Для больших нагрузок необходимо выбирать толщину 71/80 мм. Толщина покрытия для площадок для парковки автомобилей, вспомогательных объектов и объектов для отдыха для движения легковых автомобилей с небольшой нагрузкой от движения стандартная толщина в категориях строительства V и VI составляет 8 см. , разрешается покрытие с меньшей толщиной, но не ниже 6 см. Приращение или сокращение толщины вследствие местных условий Строка Местные условия 1) A B C D 1. 1 Промерзание Зона I ± 0 см 1. 2 Зона II + 5 см 1.

Читать далее…

Тяжелый бетон для защиты от радиации

Арматурная сталь Можно использовать все виды арматурной стали в соответствии с DIN 488. При динамической нагрузке (удары, взрывы) к предельному удлинению и обратному изгибу могут предъявляться повышенные требования. 2. Состав бетонной смеси Содержание учитываемой связной воды (водорода) В настоящее время не существует общепризнанных данных о связывании воды в цементном камне и заполнителях (зернистых заполнителях). В таблице 4 представлены ориентировочные данные по содержанию учитываемой связной воды (водорода) в цементном камне при различных условиях хранения и эксплуатации.

Читать далее…

Проверка полученных результатов для применения цементно-глиняных растворов

Таким образом под выходом раствора мы подразумевали отношение объема полученного раствора к объему взятого песка (в сухом и рыхлом состоянии). Специально поставленными опытами было уже ранее выяснено, что выход раствора из единицы объема песка колебался сравнительно незначительно и это существенно облегчало всякого рода ориентировочные подсчеты по расходу компонентов растворов различного состава на единицу объема раствора. Таким образом, для предварительных практических подсчетов в среднем вполне возможно принимать для песчаных плотных растворов (составов 1:1:6, 1 : 1, 5 : 8, 1 : 3 : 12 и т. п. ) коэфициент выхода ф = 1 — или считать, что на 1 м3 раствора расходуется в среднем около 1 м3 песка хорошего гранулометрического состава.

Читать далее…