Beton-House com

Сайт о бетоне: строительство, характеристики, проектирование. Соединяем опыт профессионалов и частных мастеров в одном месте

Производство газоблока

Газобетон – один из самых популярных материалов. Чаще всего его используют в виде блоков с целью возведения стен.

Многие, наверняка, интересовались: а как же происходит процесс изготовления подобных изделий в условиях завода и какие именно факторы оказывают непосредственное влияние на конечный результат? Об этом мы и поговорим в данной статье.

Итак, производство автоклавного газобетона: что представляет собой технология?

- Необходимый набор оборудования и материалов

- Производственные этапы

Что такое газобетон

Газобетон – вид ячеистого бетона, который характеризуется наличием пор, которые получают в результате химической реакции негашеной извести и газообразователя, чаще всего – алюминиевой пудры. Состав материала, а также метод производства наделяют изделия особым набором свойств и качеств, которые мы, для начала, и рассмотрим.

Краткая характеристика материала

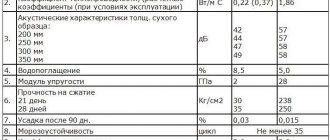

Газобетон характеризуется следующими показателями качеств:

- Теплопроводность – одно из главных достоинств изделий. Коэффициент варьируется от 0,09 до0,38. Однако стоит учитывать, что подобные числовые показатели характерны для блоков в сухом состоянии. При эксплуатационной влажности изделий, он может значительно увеличиваться.

- Прочность и плотность. Марка плотности, в соответствии с ГОСТ, может быть от 300 до 1200.

Обратите внимание! Блоки плотностью 500 используются чаще всего. Этого значения вполне достаточно для возведения здания, высотой в несколько этажей. При этом теплопроводность останется на должном уровне.

- Морозостойкость. Газобетон отличается в этом отношении завидным для многих материалов показателем. Часть изготовителей утверждает, что их продукция способна выдержать до 100, а, иногда, и до 150 циклов замораживания и оттаивания.

- Усадка. Для газобетона она характерна. Показатель составляет – 0,3 мм/м2. Нередко на стенах в результате нее появляются трещины.

- Водопоглощение – основной недостаток материала. Газобетон способен поглощать до 25% влаги, поэтому изделия нуждаются в защите от ее пагубного воздействия.

- Толщина кладочного слоя. Рекомендуемая –от 0,4 метра. Однако на практике, если вдаваться в нюансы, выйдет намного больше. При подсчете этой толщины, производителями не учитываются мостики холода и иные факторы, способствующие потере тепла.

- Звукоизоляция. В целом, газобетон способен изолировать помещение от посторонних шумов, в нем будет находиться достаточно комфортно.

- Паропроницаемость. Коэффициент – 0,2. Благодаря этой способности в помещении будет устанавливаться наиболее комфортный микроклимат, так как газобетону свойственно впитывать излишки влаги и отдавать их при чрезмерной сухости воздуха.

Технические характеристики газоблоков

Так как основные характеристики мы рассмотрели, пора разобраться, какие же виды газобетона бывают и чем они между собой отличаются.

Виды изделий

Классификация газобетона в соответствии с ГОСТ 21520-89:

| Наименование классификации, ее основание | Виды газобетона | Комментарии |

| В зависимости от плотности и сферы применения | Теплоизоляционный | Обладает плотность 300-400. Используется в качестве материала для утепления, так как никаких существенных нагрузок выдержать не может. Обладает низким коэффициентом теплопроводности – от 0,09 в сухом состоянии. |

| Конструкционно-теплоизоляционный | Наиболее популярный. Характеризуется плотностью от 500 до 900, которой достаточно для строительства частного дома. Используется при возведении стен и перегородок. | |

| Конструкционный | Самый прочный из видов. Плотность варьируется в пределах 1000-1200. Способен выдержать существенные нагрузки. Применяется при возведении строений, высотой до 12-15 метров. | |

| В соответствии с методом твердения | Автоклавный (синтезного твердения) | Отличается от своего конкурента-неавтоклава тем, что на последнем этапе изготовления, изделия обрабатывают с использованием специальных машин. Автоклав для производства газобетона воздействует на изделия при помощи высокого давления и температуры. |

| Неавтоклавный (гидратационного твердения) | Достигает технической прочности естественным путем. По многим показателям уступает газобетону синтезного твердения. | |

| В зависимости от геометрических отклонений | Блоки первой категории точности | Отличаются наименьшими геометрическими отклонениями: до 1,5- по размеру, до 2-х мм – по диагонали. Укладку производят на клей. |

| Блоки второй категории точности | Характеризуются более существенными отклонениями: до 2-х мм – по размеру, до 4-х мм – по диагонали. Допускается отбитость углов до 5 мм. Укладывать блоки можно как на клей, так и на раствор. | |

| Блоки третьей категории точности | Для таких изделий ГОСТ установлены следующие максимальные отклонения: до 5 мм – по размеру, до 6-ти мм – по диагонали, сколы на углах – до 1 см.

| |

| По типу кремнеземистого компонента | На песке | Чаще всего используют кварцевый песок |

| На золе | ||

| На иных вторичных продуктах промышленности | ||

| В зависимости от типа вяжущего | На цементном вяжущем | Содержание цемента не менее 50% от общего количества. |

| На зольном | Содержание высокоосновной золы- не менее 50%. | |

| На смешанном | Состоит из цемента, извести и шлака | |

| На шлаке | Содержание шлака – не менее 50% | |

| На известковом вяжущем | Содержание цемента – не менее 15%, извести – не менее 50%. | |

| По назначению | Стеновые блоки | Как следует из названия, стеновые используются для возведения стен, перегородочные – для перегородок. U-образные применяются при создании стационарной опалубки, при формировании перемычек и так далее. |

| Перегородочные | ||

| U-образные |

Основные итоги

Неавтоклавный газобетон достаточно популярный материал в строительной сфере. Однако при этом, по некоторым показателям, он значительно уступает газобетону синтезного твердения. В первую очередь, это заключается в более низком уровне морозостойкости, прочности и повышенной способности к усадке.

Производство данных изделий не вызывает значительных трудностей. Но при домашнем изготовлении процесс выпуска требует особой внимательности и отчасти — опыта. Так как неисполнение технологии и неправильное дозирование компонентов, может привести к отрицательным последствиям, в первую очередь, в отношении характеристик изделия и свойств.

Газобетон автоклавный и неавтоклавный имеют некоторые отличия. Это обосновано различным способом твердения и составом компонентов. Проанализировав основные свойства данных видов блока, сложно не согласиться с рекомендациями специалистов, советующими отдавать предпочтение именно автоклавным изделиям.

Обзор процесса изготовления

Производство газобетона автоклавного может происходить исключительно в заводских условиях. Рассмотрим поэтапно и начнем с перечня необходимого оборудования и материалов.

Необходимый набор оборудования и материалов

Оборудование для автоклавного газобетона можно приобрести нескольких видов:

- Стационарная линия- наиболее бюджетный вариант. Комплектацию можно подобрать самостоятельно, однако при этом стоит учитывать тот факт, что от этого будет зависеть объем выпуска, скорость производства и конечный результат.

Стандартный набор включает в себя: форму для блоков, резательный аппарат, дозатор компонентов, газобетоносмеситель, газообразователь и, разумеется, автоклав.

- Конвейерная линия. Наиболее дорогостоящая. Весь процесс происходит в максимально автоматизированном режиме, участие работников – минимально, требуется лишь наличие нескольких операторов, которые будут управлять работой машин.

Отличается оборудование высокими возможностями выпуска объемных партий продукции в сутки, скоростью производства. Изделия также получаются наиболее качественными с практически идеальной геометрией.

Линия по производству автоклавного газобетона конвейерного типа состоит из:

- Смесителя;

- Дозатора компонентов;

- Рельсового пути для автоматического передвижения;

- Ленточного транспортера;

- Смесителя;

- Блок форм;

- Камеры термообработки;

- Установки для резки блочного массива;

- Автоклава.

Теперь стоит разобраться и необходимым материалами.

Автоклавное производство газобетона предполагает наличие следующего сырья:

- Песок кварцевый;

- Вода чистая;

- Цемент марки не ниже М 400;

- Известь негашеная;

- Алюминиевая пудра или паста;

- Добавки для ускорения твердения и повышения качеств и свойств.

Формование

Из миксера сырьё поступает в формы большого объёма. Здесь смесь находится несколько часов при температуре, составляющей приблизительно 50º С. Идёт реакция, и массив поднимается, напоминая дрожжевое тесто. Возникает огромное количество ячеек (пор), которые и дают стройматериалу его название. После того, как массив приобрёл требуемый объём, нужно еще некоторое время, чтобы он предварительно отвердел. Далее он кантуется на 90º и в вертикальном положении помещается на поддон для автоклава. Здесь массив остаётся в ходе резки, обработки в автоклаве и разделения.

По окончании процесса смесь подаётся на участок резки.

Сравнение автоклавного и неавтоклавного газобетона

Так как в технологии производства мы уже разобрались, давайте сравним изделия заводского автоклавного и домашнего производства.

Сравнение газобетона синтезного и гидратационного твердения:

| Наименования свойства, характеристики | Комментарии |

| Теплопроводность | Оба вида газобетона обладают низким коэффициентом теплопроводности, однако если сравнить ее соотношение с прочностью и плотностью блока, то автоклав значительно опережает газобетон гидратационного твердения. Толщина стены, при сохранении одинаковых показателей – отличается. У автоклава она – от 40 см, у неавтоклава – от 65 см. |

| Прочность | Автоклавный блок более прочный и устойчивый к механическому воздействию. |

| Морозостойкость | И в этом показателе газоблок синтезного твердения-впереди. Он характеризуется показателем вплоть до 150 циклов замораживания и оттаивания, в то время, как его конкурент может похвастаться лишь цифрой в 35-50 циклов. |

| Усадка | Неавтоклавный газобетон больше подвержен усадке, значение достигает 0,6 мм/м2. |

| Внешний вид | Автоклавный газобетон – белый. А неавтоклавный-серый. |

| Долговечность | Блоки синтезного твердения, как утверждают производители, характеризуются долговечностью в 200 лет, а неавтоклав – в 50 лет. |

| Простота производства | Оба вида газобетона не сложны в производстве. Однако автоклавный блок изготавливается при использовании автоматизированных установок, что значительно ускоряет процесс и практически исключает трудозатраты. Плюс блока гидратационного твердения заключается, в этом случае, лишь в том. Что его можно изготовить своими руками и, при этом, понадобится инструкция, немного сырья и бюджетное оборудование. |

| Применение в строительстве | Оба изделия применяются в строительстве, однако газоблок синтезного твердения более популярен из-за превосходства в показателях. |

| Цена | Неавтоклавный газобетон несколько дешевле. Если попытать силы в самостоятельном производстве, можно значительно сэкономить. |

| Геометрия | Так как автоклавный блок изготавливается при помощи машин, геометрия его, в большинстве случаев, значительно лучше. |

Как видно, однозначно, пальма первенства принадлежит автоклавному газобетону.

Области применения

Автоклавный газобетон широко используется в строительстве производственных зданий, жилой и коммерческой недвижимости. Из автоклавных газоблоков возводятся наружные стены, которые могут быть однослойные, комбинированные и двухслойные. Такие внутренние стены предназначены брать на себя нагрузку верхних этажей.

Важно положить первый ряд идеально ровно.

Автоклавные блоки могут сформировать перегородки и стены противопожарных помещений, а также быть наполнителем каркасов из стали или бетона. Отдельная сфера использования — формирование плит перекрытий (плотность автоклавного газобетона 800-1000 кг/м3) в сооружениях. Материал с меньшей плотностью (плиты) применяется для теплоизоляции подвалов, чердаков и т. д.

Автоклавному газобетону найдено применение при производстве стеновых панелей жилых, общественных и производственных построек. Это относится к армированным панелям полосовой разрезки. Для типовых проектов крупнопанельных зданий такие панели состоят из нескольких типовых секций.

Вернуться к оглавлению

Преимущества и недостатки изделий

А теперь давайте рассмотрим основные преимущества изделий, изготовленных методом автоклавного твердения:

- Блоки – легкие, что значительно снизит нагрузку на основание здания.

- Изделия отличаются крупным размеров, что, несомненно, значительно ускорит процесс строительства здания.

- Как мы уже выяснили, материал – экологически чистый.

- Газобетон не горит и не вступает во взаимодействие с огнем.

- Изделия обладают завидными показателями морозостойкости, плотности и прочности, что позволит возвести долговечное строение с высокими эксплуатационными характеристиками.

- Низкий коэффициент теплопроводности способствует сохранению тепла в помещении в холодное время года и прохлады в жаркие дни лета. Также, это поможет снизить расходы на отопления дома.

- Невысокая цена материала – значительный плюс.

- Технология производства автоклавного газобетона не сложна. Никаких особых навыков при этом получать не придется. Все происходит в автоматическом режиме, в условиях управления процессом оператором.

Преимущества газоблоков

Недостатки заключаются в следующем:

- Газобетону свойственна гигроскопичность, то есть способность впитывать влагу и, причем, в большом количестве. Поэтому материал необходимо защищать о ограждать от ее пагубного воздействия. В противном случае, кристаллизируясь, она может начать разрушат структуру блока изнутри, нанося непоправимый вред изделиям.

- К газобетону плохо закрепляются различные элементы. Необходимо использовать специализированные метизы. А при желании закрепить особенно тяжелые предметы, узлы фиксации требуется планировать заранее на уровне проекта.

- Усадка материала – еще один весомый недостаток. На поверхности блоков зачастую образуются трещины.

- Хрупкость изделий. Газобетон не устойчив к механическим воздействиям, особенно это проявляется при транспортировке и в процессе работ.

Состав

Газобетон получает свои удивительные свойства благодаря: известняку, портландцементу, силикату кальция, алюминиевым пастам (суспензиям), хлоридам кальция, воде и пр., которые входят в его состав в строго определенном процентном отношении друг с другом (для формирования продукции с заданными характеристиками по плотности и пр.). Расчет компонентов идет в килограммах для получения 1 м3 готовой смеси. Вяжущим веществом могут быть известь, цемент, шлак, гипс как сами по себе, так и в различных смесях. Самая распространенная основа — цемент с частями извести. Дополнительные присадки позволяют производить блоки разного цвета и придают продукции специфические свойства.

Вернуться к оглавлению

Расчет рентабельности производства продукции

А теперь, давайте выясним, является ли рентабельным изготовление автоклавного газобетона.

При этом стоит учитывать некоторые факторы:

- Экономическая обоснованность и финансовая выгода зависят от региона, покупательской способности, установленной цены. А также: затрат на организацию выпуска и скорости реализации готовых изделий. Поэтому, расчет будет весьма ориентировочный, носит он информационный характер.

- Также обратите внимание на то, что сырье может приобретаться совершенно по разным ценам. Конечная себестоимость продукции зависит во многом от его стоимости.

- Немаловажным является факт привлечения необходимого количества сотрудников, расходы, связанные с оплатой труда, могут быть весьма значительными.

А теперь давайте рассмотрим таблицу.

Ориентировочный расчет рентабельности производства автоклавного газобетона при использовании линии конвейерного типа:

| Наименование затрат/доходов | Стоимость единицы, рублей | Всего стоимость |

| Полный комплект машин | Около 8500000 | 8500000 |

| Расход сырья на изготовление 1 куба блока: цемент, песок, эмульсия, пластификатор, иные добавки) | 1800 | 1800 |

| Расходы на сырье с учетом выпуска 3000 кубов изделий в месяц | 5400000 | 5400000 |

| ФОТ в месяц | 300000 | 300000 |

| Расходы на электроэнергию, водоснабжение, хозяйственные расходы предприятия | 1400000 | 1400000 |

| Доходы от продаж, при условии реализации 3000 кубов продукции в месяц | 3500 | 10500000 |

| Расходы на рекламу | 500000 | 500000 |

| Аренда склада, помещения под производство | 550000 | 550000 |

| Доходы всего в месяц за вычетом всех расходов, кроме стоимости оборудования | — | 2350000 |

| Приблизительный срок, за который бизнес может окупиться | 3,6-4 месяца |

Обработка в автоклаве

Нарезанные блоки помещаются в автоклав — камеру с температурой 180-190ºС, давлением около 12 бар и насыщенным паром. Здесь будущий стройматериал выдерживается в течение 12 часов. За это время в блоках формируется кристаллическая структура, выгодно отличающая автоклавный газобетон от других материалов и придающая ему достойные практические свойства.

После обработки в автоклаве готовый стройматериал с применением крана-делителя выкладывается для остывания.

Отзывы

Зная, чем отличаются материалы автоклавного и естественного отвердевания, проще делать выбор. Застройщики отметили такие особенности автоклавного газобетона:

- Простота обработки присутствует при возведении дома с арочными внутренними перегородками. Для выпиливания проемов на месте применялась обычная ручная пила, при этом края не осыпаются и на работу не уходит много времени. Недостатком является потребность в армировании.

- Отсутствуют проблемы при кладке и распиле. Для контроля уровня применяется обычный шнур. Из-за неправильного хранения блоки намокли даже от несильного дождя, но восстановили свой вес через 4 дня. Очень важно подготавливать площадку правильно.

- Проживание в доме из газобетонных блоков с толщиной стен в 600 мм достаточно уютно и комфортно. Очень тепло, что снижает расходы на обогрев помещений. В наружном утеплении отсутствует необходимость.

- Высокая цена материла и доставки. Но затраты компенсируется, за счет быстроты строительства, небольшого количества кладочного раствора и отсутствия дополнительной теплоизоляции.

Даже несколько отзывов позволяют понять, что лучше использовать автоклавные блоки, которые обладают улучшенными характеристиками.