В области жилищного строительства расширяется номенклатура применяемых стройматериалов. Пользуются популярностью U-блоки из газобетона, изготавливаемые из легкого ячеистого бетона с удельным весом до 0,45 т/м3. С помощью профильных изделий несложно изготовить прочные перемычки, соорудить опалубку стационарного типа, а также сформировать прочный силовой контур. В зависимости от сложности выполняемых задач используется продукция с различными габаритами. Рассмотрим детально газобетонный блок U-образной конфигурации, оценим достоинства.

Где используются U образные блоки из газобетона

Получившие широкое распространение U-образные блоки из газобетона используются для решения комплекса серьезных задач:

- изготовления опалубки стационарной конструкции;

- выполнения прочных перемычек для проемов;

- сооружения силового пояса, обладающего повышенной прочностью;

- формирования опорного контура для установки стропильной конструкции;

- постройки армопояса для усиления стен.

Форма ячеистого композита в поперечном сечении похожа на лоток. После укладки в желоб стальных прутков, объединения их в общий силовой контур и заливки раствором, бетонный массив постепенно твердеет, приобретая эксплуатационную прочность. Силовой пояс равномерно распределяет действующую нагрузку на стены и проемы. При этом значительно повышается жесткость коробки здания.

U образные газобетонные блоки имеют нетипичное назначение

Особенности газобетона

Газобетон принадлежит к семейству ячеистых бетонов. Это строительный материал, разработанный около 100 лет назад. Целью его создания было уменьшение веса построек и повышение теплосберегающих способностей (уменьшение теплопроводности). Поставленные задачи были успешно решены путем создания материала с пористой структурой. Однако, строители не слишком охотно использовали новый вид из-за серьезных недостатков — низкой прочности, неспособности сопротивляться нагрузкам. По сравнению с традиционными видами бетона, газобетон значительно уступает по всем механическим характеристикам и считается пригодным только для индивидуального домостроения с высотой построек в пределах 3 этажей. Увеличение плотности (снижение количества пор) приводит к повышению прочностных параметров, но тогда теряются полезные качества — возрастает вес и теплопроводность, что полностью уничтожает саму идею материала.

Почему нельзя совмещать газоблоки и детали из обычного бетона

Однако, основной проблемой считается несовместимость газобетона с обычными марками плотных бетонов, а также с кирпичом и другими плотными материалами. Проблема возникает на физическом уровне — теплопроводность газобетонных блоков гораздо ниже, при использовании дополнительных элементов в кладке возникают более холодные участки (т.н. мостки холода). Они становятся участками активного оседания конденсата, намокают, после чего влага начинает поступать в блоки газобетонные. Если плотный бетон от намокания становится прочнее, то газобетон начинает разрушаться. Это серьезная проблема, хотя она актуальна только для северных регионов. Длительный осенний период, когда днем температура выше нуля, а ночью — ниже, становится серьезным испытанием для газобетонных блоков, приводящим к их разрушению.

Как изготавливают U-блоки из газобетона

Популярные U-блоки из газобетона производят по проверенной технологии с использованием современного оборудования. В качестве материала используется бетон с равномерно распределенными воздушными ячейками.

Он производится из следующих компонентов:

- вяжущего вещества, в качестве которого используется портландцемент с маркировкой М400;

- предварительно просеянного кварцевого песка средней крупности, выполняющего функцию наполнителя;

- алюминиевой пудры, применяемой для формирования ячеистой структуры газосиликатного массива;

- воды, которая вводится до требуемой консистенции состава и, реагируя с алюминием, способствует формированию воздушных полостей;

- добавок на основе кальциевого хлорида и силиката, которые улучшают прочностные характеристики композита.

Процентное содержание компонентов определяется экспериментальным путем. В процессе химической реакции активно выделяется газ, который образует равномерно распределенные полости. Благодаря воздушным ячейкам возрастает теплоемкость газосиликата.

Изготовление изделий осуществляют по следующему алгоритму:

- Смешивают портландцемент, известь и песок согласно рецептуре.

- Добавляют техническую воду и алюминиевый порошок.

- Силикатным составом заполняют специальные формы.

- Дожидаются газообразования, в результате которого материал увеличивается в объеме.

- Изделия пропаривают в автоклавах при повышенном давлении и температуре.

- Продукцию извлекают из опалубки, складируют на поддоны, упаковывают.

Важным фактором есть то, что эти блоки можно укладывать на любую из сторон

Технологический процесс предусматривает возможность изготовления только в условиях производственных предприятий. Для этого требуется спецоборудование, соблюдение режимов автоклавной обработки и лабораторный контроль качества. Благодаря промышленной технологии в бетонном массиве равномерно распределяются воздушные ячейки. Автоклавный способ производства обеспечивает возможность получать популярные в строительной отрасли изделия.

Приобретая газобетонный блок, имеющий у-образную форму, обратите внимание на следующие моменты:

- цвет изделия. Продукция, произведенная автоклавным способом, имеет белый цвет, в отличие от серых пенобетонных изделий, изготавливаемых на стройплощадке;

- сертификат качества. Наличие документа, подтверждающего соответствие характеристик продукции требованиям стандартов, свидетельствует о системе проверки качества.

В процессе использования качественной продукции с проверенными эксплуатационными свойствами не возникнет непредвиденных ситуаций.

Преимущества использования П-модулей

Монолитные балки из лотковых модулей обладают одной особенностью, которая делает их незаменимыми при строительстве газобетонных домов.

Место укладки такой балки не нуждаются в утеплении – ее стенки обладают достаточной термоизоляцией. Это – главное достоинство модуля.

Существуют и другие преимущества использования лотковых модулей из газобетона.

- Простота и легкость установки.

- Благодаря точным размерам модули можно ставить на клеевой раствор с толщиной шва 2 мм.

- Лотковые блоки имеют малый вес – их можно монтировать даже в одиночку.

- Механическая обработка требует минимума усилий: при желании габариты газоблока можно запросто подправить, чтобы вывести кладку в нужный размер.

- Механическая прочность. Армированный блок приобретает твердость и упругость железобетона.

- Высокая огнеупорность. Газобетон находится среди первых по огнестойкости. Важнейшее его качество – теплоизолирующая способность. Монолитный бетонный стержень, защищенный ячеистыми стенками, способен длительное время сохранять несущую способность.

- Высокая паропроницаемость. В обиходе это свойство называют способностью «дышать». Ячеистый армированный блок эффективно выводит водяные пары из помещения, что препятствует образованию конденсата.

- Материал не поражается биологическими организмами – грибковыми спорами, гнилостными бактериями.

- Конструкция стойка к воздействию морозов. Тяжелый бетон в газобетонной оболочке способен выдержать 75 и более циклов охлаждения до отрицательных температур.

Конструктивные особенности и габариты

Главные особенности конструкции:

- продольно расположенная полость, напоминающая по форме лоток;

- одинаковая длина различных типоразмеров изделий, составляющая 50 см.

Газобетонный блок, имеющий профильную форму, изготавливается по современной технологии

Блоки изготавливаются со следующими габаритами:

- шириной, составляющей 200, 250, 288, 300, 365, 375, 400 мм;

- высотой, равной 200 или 250 мм;

- толщиной стенки в верхней части лотка 7 или 14,5 см.

Стандарты предусматривают изготовление типоразмерного ряда изделий в соответствии с указанными размерами.

Использование для перемычек

При необходимости изготовления для строительства перемычек, основой которых является газобетон профильный формы, их формирование осуществляется двумя способами:

- блоки располагаются на горизонтальной поверхности строительной площадки, заливаются раствором бетона и после его отвердевания поднимаются на необходимое место с помощью грузоподъемных приспособлений. Основание для выполнения работ должно быть устойчивым, обратите на это внимание;

- изделия укладываются в предварительно выполненное над проемом окна или двери деревянное основание, представляющее собой брус и боковые стенки, формирующие опалубку. В полости размещается арматурный пруток, заливается бетонный раствор. После достижения бетоном необходимой твердости опалубка демонтируется.

Профильный газобетонный блок – нюансы применения

Для кладки применяется специальный клей. Армирование конструкции производится стальными стержнями, которые располагаются внутри желоба, заполняемого бетонной смесью. Марка применяемой бетонной смеси, а также сортамент арматуры определяются в зависимости от величины действующих усилий. Заполнение полостей бетоном производится до верхней кромки. После окончательного твердения бетона профильные изделия формируют монолитную конструкцию с повышенной прочностью.

Используя U-образные блоки из газобетона, соблюдайте следующие рекомендации:

- монтаж элементов на опорную поверхность производите после окончательного набора бетоном эксплуатационной прочности. Окончательную прочность бетон приобретает через 4 недели после заливки;

- площадь опорной поверхности должна охватывать всю ширину изделий, включая застывший бетон с арматурой, и составлять не менее 20 см. Запрещается использовать в качестве опорной плоскости стенки верхней части желоба.

Автоклавный метод получения газоблоков, имеющих U-образную форму, позволяет получать изделия, пользующиеся популярностью при строительстве зданий

Цельная конструкция на основе профильных газосиликатных элементов способна воспринимать значительные усилия, предохраняя стены здания от локального разрушения.

Газонаполненный бетон также выполняет функцию теплоизолированной опалубки. С целью повышения теплоизоляционных свойств, внутри желоба располагается пенопластовый или пенополистирольный вкладыш. Это позволяет увеличить эффективность теплоизоляции, избавиться от перемычек холода, значительно уменьшив уровень теплопотерь.

Достоинства и недостатки

U образные газоблоки обладают следующими преимуществами:

- обеспечивается отсечка несущей бетонной конструкции от контактов с внешними температурами;

- нет необходимости подбирать длину блоков, просто набирают нужный размер из нескольких деталей;

- высота и ширина соответствуют параметрам стеновых газоблоков;

- перед заливкой к внутренней стенке внешней стороны блоков можно прикрепить теплоизоляцию, что улучшит рабочие качества иперемычки;

- малый вес и компактные размеры позволяют хранить и перевозить материал без потерь, сколов или разрушения.

К недостаткам следует отнести:

- создание перемычек или армпоясов значительно усложняется из-за необходимости изготовления арматурного каркаса и заливки лотка бетоном;

- небольшая длина блоков усложняет монтаж, вынуждая использовать поддерживающие временные конструкции;

- отливка требует определенной выдержки для набора конструкционной прочности.

Недостатки связаны с технологией сборки перемычек или иных элементов конструкции. Они тормозят работу, требуя заметных трудозатрат, но достойной альтернативы пока не существует.

Многие специалисты считают u блоки не лучшим решением. Они аргументируют свою точку зрения тем, что толщина стенок лотка слишком мала и не может в достаточной степени утеплить бетонную отливку. В месте установки перемычек или армпояса в любом случае возникает более холодный участок, который при понижении температуры станет мокнуть и отдавать влагу соседним блокам. Для регионов с морозными зимами этот момент весьма актуален, но эффективных способов компенсировать воздействие холода пока не найден. Если армпояс можно утеплить снаружи, то оконная или дверная перемычка в любом случае будет контактировать с холодным воздухом в нижней части. Если уложить толстый слой теплоизоляции, уменьшается размер и несущая способность бетонной отливки, что недопустимо. Это серьезный вопрос, который активно обсуждают специалисты, но вариантов эффективного решения проблемы пока не существует.

Какими достоинствами обладают u блоки из газобетона

Профильный газобетонный блок обладает рядом преимуществ:

- небольшим весом;

- точными габаритами;

- повышенной чистотой поверхности;

- стойкостью к температурным колебаниям;

- пожарной безопасностью;

- продолжительным сроком использования;

- безвредностью для окружающих;

- повышенными теплоизоляционными свойствами.

Расширенный ассортимент изделий со стандартизированными габаритами обеспечивает возможность вписать их в различные виды кладки.

В процессе их изготовления осуществляется лабораторный контроль качества продукции

Преимущества изделий

Предлагаемые в широком ассортименте U блоки из газобетона обладают множеством положительных моментов, главным из которых являются:

- Идеально гладкая поверхность.

- Точные геометрические размеры.

- Небольшая масса.

- Повышенная устойчивость к отрицательной температуре.

- Пожаробезопасность.

- Простота установки.

- Длительный срок эксплуатации.

- Экологическая чистота.

- Высокий коэффициент тепловой изоляции.

- Стандартизированный ряд габаритных размеров, позволяющих вписать изделия в любую кладку.

Используем U-образный блок в качестве перемычек

Сооружение перемычек производится различными методами:

- укладка производится на прочную деревянную или металлическую основу, установленную над проемом. В желобе располагается стальной стержень, емкость заполняется бетоном. Демонтаж основы производится после твердения бетона;

- изделия размещаются на ровной и устойчивой поверхности, армируются и заполняются бетонной смесью. Раствор твердеет, затем цельная железобетонная балка поднимается с помощью грузоподъемного устройства на необходимый участок.

Выбор способа бетонирования перемычек определяется индивидуально в зависимости от специфики выполнения работ.

Плюсы и минусы материала

У данного строительного материала есть недостатки и преимущества. Несколько плюсов:

- легкость выполнения работ по монтажу;

- точная геометрия;

- капитальные конструкции получаются однородными;

- материал хорошо сохраняет тепловую энергию.

Среди минусов выделяют дороговизну по сравнению со стандартным стеновым материалом, а также необходимость штучной покупки и частый дефицит в магазинах.

Применяем У-образные изделия из газобетона для формирования армопояса

Для создания армопояса изделия устанавливают на завершающий ряд кладки по следующему алгоритму:

- Опорную поверхность стен смазывают клеем и устанавливают блоки.

- Готовят арматурный каркас, закрепляя стержни проволокой для вязания.

- Укладывают арматуру, обеспечив ее неподвижность распорками.

- Увлажняют поверхность желоба, и заполняют лоток бетоном.

- Уплотняют бетонный массив и выравнивают его поверхность.

Важно тщательно утрамбовать бетон для удаления воздушных полостей.

Есть ли недостатки у лотковых блоков

Хрупкость – известный недостаток газобетона, в армированных лотках сводится на «нет». Блоки функциональны: их применение широко – от создания перемычек до устройства обвязочных контуров под перекрытия или мауэрлат.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

К проблемным свойствам, возможно, относится стоимость подковообразных модулей. Однако, если использовать газоблоковые конструкции по назначению, их недостатки не проявляются.

Возможные сложности и ошибки

В процессе производства могут возникнуть ошибки, которых желательно избежать, так как они влияют на качество промышленного продукта, особенно при его создании в домашних условиях:

- Неправильно подобранная марка цемента для раствора. Самой лучшей маркой для газобетона считается М400 и М500. Допускается использование М300 только для производства изделий, которые будут использоваться в качестве теплоизоляционного материала или перегородочных стен.

- Покупка некачественных компонентов для создания сухой смеси раствора. Приобретать материалы лучше всего у проверенных поставщиков, с наличием сертификата качества на товар, предоставления гарантии, инструкции и обязательной маркировки.

- Несоблюдение последовательности перемешивания состава, что может плохо сказаться на образовании ячеистости. Согласно технологии, в подогретую воду засыпают все компоненты, кроме газообразователя, смешивая их непрерывно в течение заданного времени. Алюминиевый порошок (сухую пасту) добавляют в конце, смешивая его с общей смесью в течение 30 с.

- Проведение работы на сквозняке. Залитый раствор с газообразователями и пластификаторами может опуститься в форме, поэтому внутренняя вентиляция должна исключать сквозняки.

- Несоблюдение температурного режима в помещении (ниже 20°С), в процессе нагревания воды в бойлере (меньше 40°С) и при поддержке работы автоклава (норма – 60°С), способна привести к растрескиванию изделия. На производственной конвейерной или стационарной линии есть температурные регуляторы, так что поддерживать температуру легко.

- Снятие формы раньше положенного времени. Это может привести к деформации искусственного камня и потере заданного размера (а также затраченного времени на создание продукта). Независимо от способа создания газоблока (автоклавного, неавтоклавного), опытные специалисты рекомендуют снимать форму после 7-10 часов застывания.

В процессе работы нужно соблюдать технологию производства, согласно перечню ГОСТов, и тогда затраченное время и средства будут максимально эффективными, а получившийся промышленный продукт выполнит предназначенную ему роль в строительстве.

Основной используемый ГОСТ при производстве ячеистого бетона — 31357-2007, а также СН 277-80.

Как правильно крепить мауэрлат

Мауэрлат-это фундамент крыши, которой принимает нагрузку от крыши. Основная цель мауэрлата равномерная распределение нагрузки от крыши к стенам монолитное устройство армопояса требует соблюдения правил мауэрлата. Во время монтажа каркаса арматуры в У — блок из него выводят вертикальные отрезки арматуры на расчётную высоту. Закладная арматура для крепления маурлата представляет собой металлический стержень на одном из концов резьба примерно 40мм.

Длина закладной арматуры равна толщина маурлата + 40мм резьбы. В брусе делают в соответствующих местах сквозные отверстия такого же диаметра что и диаметр закладной арматуры. Тем самым, создают надёжные крепления, это позволит надёжно монтировать крышу с любыми конструктивными особенностями.

Чтобы купить U — блок в Иваново или в другом регионе Владимир, Ярославль, Нижнем Новгороде по выгодной цене оставьте заявку или позвоните нам по телефону.

Характеристики и размеры

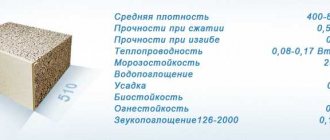

Лотковые модули, как и остальные газобетонные изделия, характеризуются:

- плотностью,

- прочностью,

- теплопроводностью,

- весом.

Параметры по этим характеристикам регламентируются ГОСТ, поэтому реальные показатели не могут быть ниже нормативных.

Для ячеистого бетона марки D500 (плотностью 500 кг/м³) минимальная прочность должна составлять менее 1,5 мПа. Большинство производителей, выпускающих автоклавный газобетон, обеспечивают прочность материала на уровне 2,5–3,5 мПа. Из таких камней можно возводить дома в 5 этажей, общая высота которых составляет 20 м.

Геометрические параметры блоков от разных производителей могут отличаться. Это связано с тем, что ГОСТ ограничивает только максимальные габариты камней и предельные отклонения. Так, общие линейные размеры могут составлять: 650 мм х 300 мм х 400 мм.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Каждая компания должна разработать и зафиксировать в ТУ свою систему унификации. Покупатель получает возможность выбрать нужные ему изделия из номенклатуры, предложенной производителем. Наиболее ходовыми считаются модули толщиной от 50 до 100 мм – для внутренних простенков, и толщиной 200–400 мм – для наружных стен.

Например, компания Поревит выпускает газобетонные блоки следующих наименований: БПU–200, БПU–300, БПU–400.

Каждый тип изделий предназначен для укладки на стены сечением, соответственно: 200 мм, 300 мм, 400 мм.

Параметры внутренних элементов каждого модуля приведены в таблице.

| Наименование блока | Размер (Д/Ш/В), мм | Толщина внешней полки, мм | Толщина внутренней полки, мм | Ширина желоба, мм | Глубина желоба, мм |

| БПU-200 | 625х200х250 | 50 | 50 | 100 | 170 |

| БПU-300 | 625х300х250 | 70 | 70 | 160 | 170 |

| БПU-400 | 625х400х250 | 170 | 70 | 160 | 170 |

Теплопроводность газобетонных модулей марки D500 составляет 0,14 м/(Вт*оС). Этой величины достаточно, чтобы в средней климатической зоне из блоков сечением 300–400 мм можно было поставить дом без утепления.

Технология производства

Пенобетон и газобетон изготавливаются по разным технологиям. Рассмотрим их подробнее.

Газобетонные блоки производятся следующим образом:

- Сначала подготавливаются необходимые материалы в нужных пропорциях (к ним относятся песок, известка и цемент). Будучи в сухом состоянии, они перемешиваются при помощи специальной техники на протяжении 4-5 минут. После этого в смешанный состав добавляют суспензию алюминиевой пудры, основой которой выступает вода.

- По ходу смешивания известь вступает в реакцию с алюминием. Благодаря этому образуется водород. Из-за сильного газообразования в составе образовываются воздушные пузырьки. Они равномерно распределяются по всему раствору.

- После этого уже готовый состав выливают в форму. Она должна быть предварительно подогрета до отметки в 40 градусов. Заливку делают на ¼ от объема емкости.

- Когда состав будет отправлен в формы, их переносят в специальную камеру, где осуществляется дальнейшее порообразование материала. В результате объем получившейся массы начинает постепенно расти и обретает свойства прочности. Чтобы активировать нужные реакции в растворе, а также для оптимального распределения его в форме, обращаются к вибрационному воздействию.

- Когда получившийся состав достигнет предварительного затвердевания, с его поверхности нужно убрать любые неровности. Делается это с помощью проволочных струн.

- Далее состав достается из камеры и переходит на линию для резки.

- Следующим шагом изготовления газоблоков станет их отправка в автоклав.

Зачастую газобетонные плиты маркируют обозначением АГБ (подразумевается автоклавный материал). При этом сам автоклав представляет собой своего рода «скороварку» внушительных габаритов. В ее условиях нагнетается, а потом выдерживается давление, составляющее 12 атм. Что касается температуры, то она должна составлять 85-190 градусов. В этой обстановке газобетонные плиты готовятся в течение 12 часов.

Когда блоки до конца приготовятся в автоклаве, их делят дополнительно, поскольку во время подготовки в каких-то местах они могут соединиться друг с другом. После этого данные материалы укладываются в специальный термоусадочный материал или полиэтилен.

Газобетон изготавливается и без применения автоклава. При этом затвердение состава проходит в естественных условиях – в таком случае специальное оборудование использовать не нужно.

Пенобетон изготавливается чуть проще и легче. Существует 2 способа его производства – кассетный и распилочный.

Кассетный метод предполагает заливку раствора в специальные формы.

Технология, именуемая распилочной, подразумевает заливку раствора в одну большую емкость, после чего выжидается его затвердение и осуществляется дальнейшая разрезка на отдельные элементы требуемых габаритов.

Для изготовления пенобетонных блоков используют цемент марок М400 и М500, чистый песок без глины, пенообразователь, хлористый калий и, конечно же, вода.

Зачем нужен армопояс(сейсмопояс)

Любые строения из блоков, газоблоки, газобетон, полистиролбетон, пенобетон подвергаются внешним факторам и воздействия природных сил — такие например как сложные грунты влекут неравномерную усадку строения. Кроме этого ветровые нагрузки и перепады температур приводя со временем к перекосу строении и её разрушение. Именно по этой причине здание требует усиления всех стен.

Важной причиной использования У — образных блоков производства Родниковского завода современных строительных материалов из-за разности жёсткости бетона.

Так как не возможно надёжно закрепить напрямую на блоки железобетоны плиты или мауэрлат. Всё дело в том что, блоки хорошо переносят равномерную нагрузку, а не точечную. Поэтому при устройстве балки верхней обвязки требуется делать монтаж распределительного пояса.

Важно: Дом из любого блока, газобетон, полистиролбетон, пенобетон, газоблоки — армируется обязательно между этажами до кладки железобетонных плит перекрытий и последний ряд последнего этажа для установки мауэрлата. Не стоит забывать что сейсмо пояс обязателен при строительстве дома из блоков ячеистого материала.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.