Перед выпуском или перед применением в ходе строительных работ проводят проверку качества бетона. Этот материал должен соответствовать требованиям нормативных документов. Поговорим подробнее, зачем нужны подобные испытания, почему они важны и как их проводят.

От прочности и некоторых других качеств бетонных стройматериалов зависит, насколько безопасными будут здания, при возведении которых они использовались. Если бетонная конструкция не сможет выдержать серьезных нагрузок или будет неустойчива к перепадам температуры, она может разрушиться. Разрушение повлечет нарушение целостности всего сооружения, где использовался такой бетон, и приведет к нанесению вреда здоровью или жизни людей.

Именно поэтому действующими нормативными актами предусмотрена проверка бетона перед его эксплуатацией.

Центральное место среди этих документов занимает ГОСТ 10180-2012.

Виды испытаний

Экспертиза бетона бывает нескольких видов:

- Визуальный осмотр. Бетонную смесь или готовую ЖБК осматривают без использования специальных приборов и методов на предмет отклонений от требований нормативов.

- Лабораторные испытания. Строительный материал исследует лаборатория с применением специальной техники.

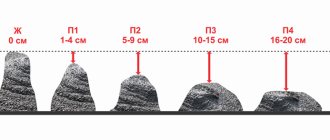

- Проверка конусом. Применяется для определения пластичности и текучести бетонного раствора.

Испытание бетона завершается составлением специального акта, в котором отражают их результаты и характеристики стройматериала в числовом выражении.

Направления деятельности лаборатории

Контроль качества цемента

Лаборатория проверяет все партии цемента, поступающие на территорию завода, на их соответствие требованиям ГОСТ 310.3. В ходе проведения этих работ они определяют его:

- Активность

- Тонкость помола

- Время схватывания

- Показатели густоты

- Марку

- Равномерность изменения объема бетонной смеси

Контроль качества песка

Исследовательский центр МОСБЕТОНТОРГ строго следит за тем, чтобы использующийся в производстве песок был обогащенным и хорошо промытым. Перед тем, как принять партию этого стройматериала, руководитель лаборатории лично прибывает на карьер и берет там контрольные пробы песка. Позже при помощи инженера-лаборанта он определяет следующие свойства взятых образцов – их:

- Степень влажности

- Зерновой состав

- Модуль крупности

- Коэффициент фильтрации

Также в ходе данных исследований определяется факт наличия или отсутствия в песке примесей, загрязнений, глины и прочих компонентов. Получив эту информацию, работники лаборатории записывают ее в журнал входного контроля. После чего они сравнивают с ней показатели всех партий песка, поступающих на завод, и документируют отклонения.

Контроль качества щебня

Проверка данного стройматериала начинается с момента его разгрузки на территории завода. Сотрудник исследовательского центра берет образец, после чего определяет его прочность при сжатии и показатель морозостойкости. Он же изучает состав взятого на анализ щебня, определяет его марку.

Контроль качества бетонной смеси

Бетонная смесь оценивается по следующим показателям – прочность материала, марка его водонепроницаемости и морозостойкости. Полученные данные заносятся в журнал исследований готовых материалов. Позже на их основе коллектив лаборатории определяет, соответствует ли бетон требуемому качеству, или нет.

Вся продукция, прошедшая проверку, обеспечивается:

- Паспортом качества

- Сертификатами соответствия

- Гигиеническими заключениями

- Гос. нормативными нормами

Цели и задачи профессионального испытания бетона

Основной целью испытания бетона неразрушающим методом ГОСТ в лаборатории является своевременное обнаружение несоответствия проектной документации на начальной стадии строительства. Но по кубикам бетона, взятым для испытаний разрушающим способом, не всегда удается точно определить главные эксплуатационные параметры используемого на стройке материала. Для такой ситуации предусмотрены два варианта:

- Выезд специалистов на объект для проведения лабораторных испытаний бетона и составления акта испытания бетона в полевых условиях.

- Вырезание образцов (керн) из стены или фундамента объекта путем применения алмазного бурения и проведение испытания бетона в специализированной лаборатории.

От качества и прочностных характеристик бетонных смесей напрямую зависит надежность, безопасность и долговечность зданий, возведенных с их помощью. Руководствуясь нормативными документами России ГОСТ, СП и СНиП, специалисты испытательной лаборатории FCC №1 успешно решают важные исследовательские задачи, включающие испытания бетона на:

- морозостойкость;

- подвижность;

- прочность;

- удобоукладываемость;

- водонепроницаемость и водопоглощение;

- испытание сплошности бетона.

Для подтверждения заявленных показателей и характеристик материала эксперты используют оборудование специального назначения и проверенные схемы испытания бетона. Применяют ультразвуковой способ исследования, методы упругого отскока и отрыва со скалыванием.

Важно знать.

Протокол испытания прочности бетона Вы можете получить в течение одного дня. Прочностные показатели в обязательном порядке должны учитываться в процессе проектирования и выполнения нагрузочных расчётов. При проведении лабораторных работ и составлении протокола испытания бетона на прочность мы ориентируемся на требования ГОСТ.

Своевременно сделанные испытания бетона и растворов на прочность помогут предупредить использование некачественных растворов, избежать угрозы разрушения строительной конструкции.

Что позволяют определить лабораторные методы испытания бетона

- Прочность на сжатие по образцам, отобранным из строительной конструкции — метод при котором из исследуемого образца отбираются керны. После специальной подготовки готовые образцы (кубики) отправляются на тестирование под пресс;

- Прочность на сжатие по контрольным образцам. При заливке монолита на объекте специальные формы заполняют этой же бетонной смесью, после чего полученные бетонные кубы на 7 и 28 сутки подвергаются испытаниям на прессе с помощью специального прибора;

- Плотность — косвенный показатель состава смеси и соединения. Может указывать на количество и качество заполнителя;

- Морозостойкость — показатель, который позволяет определить марку бетона. В ходе испытания изготовленные строительные образцы проходят множественные циклы замораживания и оттаивания. На основе полученных экспериментальных данных делается вывод о способности бетона сохранять в неизменном состоянии свои прочностные характеристики;

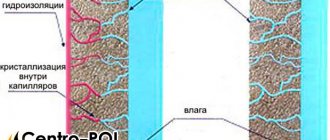

- Водонепроницаемость — свойство бетона в застывшем состоянии не пропускать через свою толщу воду. Определяется методом мокрого пятна. Данный анализ актуален для определения предела стен, заглубленных в грунт, фундаментов строительных конструкций и цоколей;

- Водопоглощение — способность и скорость впитывания влаги в капельножидком состоянии. Результаты исследования напрямую зависят от пористости бетона;

- Прочность на растяжение при изгибе определяют в конструкциях, где он испытывает соответствующие нагрузки. Исследование заключается в определении разрушающей нагрузки бетона при механической деформации и давлением;

- Истираемость — важный показатель в случаях, когда бетон применяется в качестве напольных и других покрытий, которые подвергаются постоянному износу (дороги, паркинги, полы складских комплексов и асфальтированные дорожки и прочие железобетонные поверхности). Особое значение имеют ребра жесткости.

Когда требуется экспертиза прочности и качества бетона

Независимая экспертиза бетона может понадобиться в самом начале строительства, при первых подозрениях на использование некачественных бетонных смесей и на финишном этапе возведения постройки. Основанием для проведения экспертных испытаний бетона на прочность может служить определение суда, заявление самого застройщика или организации. Мы готовы разобраться в самой сложной ситуации. Индивидуальный подход к каждому клиенту, прозрачное формирование цены на испытание бетона поможет вам сделать правильный выбор.

База нашей лаборатории позволяет на достойном профессиональном уровне выполнять все виды экспертиз бетона, в том числе и испытания прочности тяжелого бетона на сжатие с применением пресса.

Проведение испытаний

Как производители, так и потребители бетона заинтересованы в определении его прочности. Для этого в лабораториях проводят испытание кубиков бетона или выбуренных цилиндров. Образцы берутся из партии смеси в промежуточном и проектном возрасте (28 суток). У кубов размеры ребра составляют 100, 150, 200 или 300 мм. У цилиндров диаметр составляет 100, 150, 200, 300 мм, а высота равна двум диаметрам.

Изготовление образцов

Для изготовления образцов используются специальные металлические формы с ячейками, имеющими внутреннее ребро размером 100 мм. При изготовлении образцов предусмотрены нормируемые размеры. Форма типа 2ФК-100 удобна обеспечением нормируемого допуска в перпендикулярности смежных граней. Она также рациональна в изготовлении образцов за счет технологичности и быстроты сборки и разборки и небольшого веса.

При изготовлении:

- Отбирают пробу смеси из середины замеса (при использовании бетононасоса – в 3 приема за 10 минут с перемешиванием перед укладкой).

- Укладывают и уплотняют смесь не позже чем через 20 мин после отбора и не выше 100 мм высоты слоя. При осадке конуса больше 10 см укладка производится штыкованием. При меньшей ОК дополнительно применяется вибрирование.

- Готовят серию образцов для испытания (3-4 штуки в серии) в одинаковых условиях. Допустимые отклонения средней плотности к моменту испытания кубиков бетона не превышают 50 кг/м3.

- Производят отбор дефектных образцов. Перед испытанием кубов бетона на прочность из серии убирают те, в которых имеются инородные включения, раковины, сколы ребер, трещины, участки слабого уплотнения и расслоения (кроме крупнопористого бетона).

- Испытание образцов бетона на сжатие или прочность производится в количестве серий материала в проектном возрасте, равном 28 суткам, регламентированном п. 5.2. ГОСТ 18105.

- Входной контроль требует специальных условий хранения образцов (влажность воздуха 95%, температура — +20 градусов). Допустимые отклонения влажности – 5 процентов, температуры – 3 градуса.

Испытания проводятся с использованием разных методов, оптимальных для определения конкретного параметра. В числе неразрушающих методов исследования – использование ультразвукового прозвучивания, упругого отскока, ударного импульса, отрыва со скалыванием. Иногда применяются комбинированные способы тестирования.

По результатам проведенных испытаний составляется официальное экспертное заключение. В документе содержатся:

- результаты проведенных исследований;

- оценка параметров бетонной смеси;

- рекомендации по эксплуатации конструкции или применению бетона.

Документ подтверждает факт пригодности или непригодности бетона и возможность дальнейшей эксплуатации конструкции. Рекомендации направлены на улучшение качества бетонной смеси, изменение его состава, устранение дефектов конструкции или прекращение эксплуатации объекта.

Стандарты нашей работы

- Качество и оперативность.

Быстрое реагирование на обращение клиента, строгое соблюдение сроков выполнения испытаний бетона на прочность неразрушающими методами – преимущество нашей лаборатории. - Широкий охват и полный спектр услуг.

Мы проводим испытания «кубов» и кернов бетона, обследования зданий и сооружений, все типы строительных экспертиз. Выезд инженеров возможен в любой город РФ. - Разумные обоснованные цены экспертизы бетона.

- Предоставление скидок

и специальных предложений на заказы большого объема.

Испытание железобетона, бетона, бетонных смесей

Бетон – это одно из главных открытий в строительной сфере. Благодаря этому материалу, строительство из бетона стало наиболее оперативным и менее трудоемким. В 21-м веке, бетон является самым распространенным материалом на строительном объекте и основанием для изделий в гражданском и промышленном строительстве, соответствует ГОСТ. Благодаря своим различным физико-механическим свойствам, своей дешевизне и легкостью в применении, материал используют как в маломасштабном строительстве строительных конструкций на объекте, так и применяется в конструкциях наиболее масштабных и ответственных зданий и сооружений (например: энергетика, военное дело и пр.). Бетон является многокомпонентным материалом, состоящим как правило из крупного заполнителя, мелкого заполнителя, вяжущего и всевозможных добавок.

Несмотря на все положительные физико-механические характеристики железобетона, этот строительный материал является достаточно «капризным» при его изготовлении, при заливке, уходе, эксплуатации и пр., поэтому необходимо соблюдать следующие требования и использовать особый метод. Для того, чтобы строительная бетонная смесь была хорошего качества, для начала нужно правильно подобрать состав и объем бетонной смеси согласно требуемому соотношению её компонентов (щебня). После этого, в определенный срок, без задержек и отрыва доставить подготовленную смесь на строительную площадку или конструкцию (во время передвижения не передержать, не растрясти и пр.). Далее нужно соблюсти технологию заливки покрытий бетонной смеси, раствора в конструкцию, правильно производить уход за конструкцией на участке (избежать влажности, не перегреть, не заморозить, не пересушить и пр.).

Вывод

Если строительная компания, владеющая собственным мобильным бетонным высокое качество своей продукции, то сделать это можно двумя способами:

- Купить и содержать собственную лабораторию, осуществляющую контроль качества выпускаемых строительных смесей.

- Заключить договор со специализированной фирмой, оказывающей профессиональные услуги лабораторного аутсорсинга.

Более детально ознакомится со спецификой работы оборудования по производству бетона Вы можете в категории «Бетонные заводы».

Как испытывают бетон и бетонные смеси

Проверки начинают проводить еще до начала формирования бетонной смеси. Чтобы получить качественное изделие или конструктивный элемент (применительно к монолитным железобетонным плитам), необходимо обеспечить соблюдение следующих условий технологии укладки бетонной смеси:

- средней плотности состава;

- температурных режимов;

- исключения расслаиваемости и пористости;

- доступа кислорода и пр.

Заданная техническими условиями прочность бетона формируется под влиянием факторов физического и химического свойства на каждом из этапов изготовления и использования здания или сооружения:

- подготовке отдельных компонентов для заливки;

- смешивании бетонной смеси на специализированном комплексе;

- заливке приготовленной бетонной смеси под опалубку или в форму (для стандартных изделий);

- наборе прочности в течение установленного времени;

- в процессе эксплуатации сооруженного объекта.

Срок промежуточной проверки прочности бетона спустя 7 суток после заливки бетонной смеси. За этот срок прочность достигает около 70% от предусмотренной для соответствующего класса (марки) бетона в проектном возрасте. Через 28 суток от даты изготовления бетона достигается 100% прочности. Но фактически набор прочности продолжается несколько десятков лет, с последующим стремительным разрушением после истечения нормативного срока службы.

Виды оборудования для лаборатории бетонного завода

Минимальная комплектация бетонной лаборатории включает в себя 10 основных элементов:

- Вибрирующая площадка для определения характеристик строительной смеси.

- Приборы, с помощью которых бетон тестируется на расслаиваемость, растворо-, водоотделение.

- Специальные весы – точный прибор для определения прочности, плотности бетона, уровня влажности, входящих в его состав ингредиентов.

- Сито, рассеивающее щебень, песок.

- Сушилка – шкаф, в котором определяется степень влажности инертных веществ.

- Комплект специальных измерительных приборов – линеек, ареометров, измерительных цилиндров и т.п..

- Аппарат, определяющий степень, с какой скоростью и насколько сильно густеет и схватывается бетон.

- Прибор, определяющий уровень жёсткости.

- Конусообразное приспособление, определяющее степень подвижности строительной смеси.

- Воздухомер, замеряющий количество воздуха содержащегося в бетоне.