Это один из важнейших нормативных показателей бетонов в строительной индустрии, влияющий на эксплуатационную надёжность и долговечность изделий. Он характеризует способность затвердевшего материала после многократного замерзания и оттаивания не терять свои прочностные показатели более чем на 5% для тяжелого бетона, и не более 15 % для ячеистого бетона.

Как известно, для проверки технических показателей заливают контрольные кубики бетонной смеси размерами 100 мм Х 100 мм Х 100 мм. Эти образцы и подвергают через 28 суток твердения испытаниям на морозостойкость. Надо сказать, что показатель морозостойкости можно измерить только в лабораторных условиях. Как проводятся испытания – давайте разбираться.

ГОСТ 10060 – 2012 Бетоны. Методы определения морозостойкости

Испытуемые кубики необходимо помещать в водные или слабощелочные растворы на определённое время.

Доставать из воды или раствора, давать высохнуть и помещать в морозильную камеру. В камере устанавливается температура -18C и выдерживается 3 часа.

Потом образцы помещаются в другую камеру, в которой температура +20C и образцы выдерживаются 3 часа в этой температуре.

Таким образом, проделывается один цикл замораживания, оттаивания. Если в проектной документации прописана марка бетона по морозостойкости, которая обозначается F 100, например, то это означает, что лабораторные образцы этих бетонов должны выдержать 100 циклов попеременного оттаивания и замораживания и после всех испытаний не потерять в прочности и массе более 5 % от контрольных образцов.

Более того, они не должны иметь видимых повреждений на поверхности, таких как сколы, трещины или шелушения на рёбрах образцов.

После проведения запроектированных испытаний на морозостойкость, образцы подвергают испытанию на сжатие.

В каждой партии закладывается 6 контрольных и 12 испытуемых кубиков. После проверки прочностных показателей результаты обрабатывают по совокупности ряда формул, их рассматривать не будем в этой статье.

Отметим лишь ещё раз, что испытания считаются прошедшими успешно только в том случае, если отклонение показателя на сжатие испытуемых кубиков в среднестатистической величине не превышает 5 % прочности контрольных кубиков.

Виды оценки и контроля

Бетон для возможности его применения в строительстве должен отвечать многим параметрам. В число таких можно включить: устойчивость к низким температурам, водонепроницаемость, прочность, стойкость к деформациям и многое другое. Чтобы определить те или иные характеристики, в рамках экспертизы прибегают к разнообразным испытаниям, которые могут проводиться как в лабораторных условиях, так и на строительной площадке. Методы подразделяются на два основных типа:

- разрушающие (выбуривание, отрыв и прочие);

- не разрушающие (исследование ультразвуком, так называемый упругий отскок и т.д.).

Строительно-технические характеристики, а также применяемые методики для их определения зафиксированы в многочисленных ГОСТах. Результаты исследований заносятся в так называемый протокол испытания, на основе которого выдается заключение о свойствах бетона и его пригодности для тех или иных целей.

Если говорить об экспертизе, которая проводится на проектной стадии разрушающим методом, то такая включает в себя множество лабораторных исследований. К числу основных из них относятся:

- определение морозостойкости;

- исследование водонепроницаемости;

- определение прочности на сжатие;

- исследование удобоукладываемости и многие другие.

В рамках проверок используется профессиональное оборудование, и создаются условия, которые максимально приближены к тем, что сопровождают бетон в процессе его эксплуатации. Лабораторные испытания проводятся с применением образцов различной массы и размеров. Для каждого из параметров исследования применяется отдельная методология.

Марки бетона по морозостойкости

Градуируются F 25, F 35….. F 800, F 1000. Всего 13 классов.

Необходимо отметить, что марка по морозостойкости не обозначает количество зим, которое выдержит бетон в этих конструкциях, вовсе нет. Ведь зимой температура переходит нулевой рубеж не один раз, а множество. Такой прямой зависимости у этих величин нет.

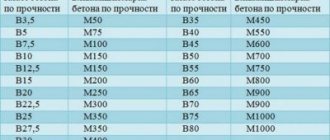

А вот в чём есть зависимость, так это в прочностных показателях бетона. Чем выше марка бетона, тем выше должна быть и морозостойкость. Вот таблица зависимости:

| Марка бетона | Класс бетона | Морозостойкость F |

| М100, М150 | В-7,5, В-12,5 | F50 |

| М200, М250 | В-15, В-20 | F100 |

| М300, М350 | В-22,5, В-25 | F200 |

| М400 | В-30 | F300 |

| М450, М550, М600 | В-35, В-40, В-45 | F200-F300 |

Отличают базовые методы испытаний и второй и третий. Отличие их в растворах содержания. Так, в базовом методе водный раствор. Во 2-м и 3-м – 5 % раствор хлорида натрия.

Но в 3-м ещё применяется и повышенная температура до -55C. Эти испытания относятся только к бетонам дорожных и аэродромных покрытий.

На сегодняшний день существует прибор под названием «Измерительный комплекс по ускоренному измерению морозостойкости бетона Бетон – Фрост».

Этот прибор позволяет за короткое время получить серию показателей по морозостойкости. В ролике ниже ничего не сказано о законности применения этих результатов. Поэтому можно предположить, что его результаты используются для самопроверки на бетонных заводах.

Независимые лаборатории такие приборы скорее всего не используют в своей практике, а обязаны применять методы, прописанные в ГОСТ.

Водопроницаемость

В структуре бетонных конструкций есть поры, капилляры. Чем выше открытая пористость, тем больше водопроницаемость. У газобетона она доходит до 25 %. Плотные конструктивные бетоны имеют наименьшую водопроницаемость. Обозначается класс буквой «W».

С целью повышения влагостойкости, морозоустойчивости дополнительно используют пластификаторы, модификаторы.

Классификация бетона по классу прочности, морозостойкости, водопроницаемости (таблица):

Что влияет на морозостойкость бетонов

Наше родное водоцементное соотношение. Это показатель отношения массы воды к массе цемента (В/Ц). Чем выше этот показатель, тем больше в бетонном массиве будет не вступившей в реакцию с цементным клинкером воды.

Она конечно, будет со временем испаряться, но своё негативное действие оставшаяся лишняя вода оказывать будет.

Как известно, вода при замерзании расширяется в объёме, превращаясь в лёд. Коэффициент расширения равен 1.09.

Таким образом прирастая в объёме на 9 % вода давит на бетон изнутри и разрушает его, что естественно снижает морозостойкость.

Водопоглощение

Как это ни парадоксально, но бетон в проектном прочностном показателе при соприкосновении с водой впитывает воду дополнительно к уже имеющейся внутри, не прореагировавшей с цементным клинкером. Особенно активно будут набирать воду поверхностные слои. Впитываемая вода попадает под эффект уже описанного выше процесса температурного расширения. И как результат – падение марки морозостойкости.

Пористость бетона

Существует теория, что мелкие поры, наполненные воздухом, гасят давление образовавшихся в результате замерзания кристаллов льда и тем самым снижают потери разрушающего эффекта. Эта теория получила подтверждение на практике.

Пористость заполнителей

Если заполнитель имеет пористую макроструктуру, то в них опять, как и в известном эффекте накапливается вода и она замерзает и даёт расширение бетонной структуре и, как следствие, понижение морозостойкости. При использовании доломитовых заполнителей или щебня из известняковых пород, добиться высокого показателя морозостойкости практически невозможно.

Марка бетона

Да, именно прочностные показатели, иными словами марка используемого цемента значительным образом влияет на конечную морозостойкость. А как известно, марка бетона напрямую связана с В/Ц (см. п.1).

Пропаривание бетонных и железобетонных конструкций. При этом процессе идёт разрушение мелкопористых структур и образование относительно крупных капилляров, которые, как принято, не способствуют повышению морозостойкости.

Определение водонепроницаемости

Для вычисления данного параметра чаще всего берут образцы цилиндрической формы с высотой 15 см. На заготовки в лабораторных условиях оказывается давление, которое возникает под напором воды. Этот метод носит название “мокрого пятна”. Шесть цилиндрических заготовок фиксируются в специальной установке УВФ-6 как минимум на 16 часов, на протяжении которых оказывается давление воды в пределах 0,2 МПа. Для следующих 16 часов порог степени воздействия увеличивается. Такие манипуляции продолжаются до тех пор, пока жидкость не станет просачиваться через образцы.

После этого осуществляются измерения, расчеты. Результаты испытаний на водонепроницаемость определяются в соотношении кг/см3 изделия. Регламентируются подобные исследования ГОСТом 12730.5-84. В результате бетону присваивается определенная марка водонепроницаемости. Обозначается она буквой W. Чем выше давление воды, при котором герметичность сохраняется, тем больше марка водонепроницаемости.

Для таких исследований могут применяться и кубы с ребром в 15 см. В этом случае замеряется их воздухопроницаемость с помощью прибора типа “АГАМА-2Р”. Это ускоренный метод, в рамках которого оборудование замеряет, за какое количество времени в изделие проникнет газ. Использование данного метода, с учетом имеющихся расхождений получаемых результатов, целесообразно для бетона низкой и средней марки водонепроницаемости.

При использовании каждого из методов, важным условием является отсутствие сколов и трещин на изучаемых образцах.

Как повысить морозостойкость бетона

Этой сверхзадачей заняты умы многих учёных сегодняшнего дня. Считается важным показателем, оказывающим большое влияние на морозостойкость не только общая пористость цементного камня, но также размеры этих пор.

Учёные методом изысканий пришли к выводу, что микропоры даже помогают повысить морозостойкость, т.к. вода при температуре 0 -1 C начинает превращаться в лёд и расширяется не нарушая структуры цементного камня в эти поры. Микропоры как бы гасят эффект растяжения.

К каким ухищрениям прибегают строители в погоне за высокой морозостойкостью:

Снижение водоцементного отношения

Оптимальное В/Ц считается 0.4 -0.5, при таком соотношении не происходит образования капиллярной структуры цементного камня.

Конечно, избежать пористости совсем невозможно, но считается, что эти мелкие поры заполняются водой, находящейся в гелевом состоянии, т.е. псевдотвёрдом, и не подвержены эффекту расширения при переходе в минусовые температуры.

Гелевые образования формируются до появления морозов, поэтому чем больше срок твердения цементного камня до появления минусовых температур, тем выше морозостойкость бетона.

Применение пластифицирующих добавок

Такие как ССБ (сульфитно-спиртовая барда), СДБ (сульфитно-дрожжевая бражка), С-3. Эти пластификаторы позволяют повысить удобоукладываемость бетонной смеси и, следовательно, позволяют довести В/Ц до величины 0.4-0.45, что как мы уже отмечали, положительно сказывается на повышении морозостойкости.

Применение воздухововлекающих добавок

Как мы уже разбирали, мелкая пористость бетонного камня повышает морозостойкость, поэтому и применяют такого рода добавки.

Этими добавками могут быть продукты переработки нефти, растительные жиры, мылонафт и многие другие. Дозировки этих добавок соотносят с весом цемента и они очень незначительны до 0.02%.

Введение в бетонные смеси кремнийорганических соединений

Это полигидроксилоксаны и силикаты натрия (ГКЖ-94, ГКЖ-13, ГКЖ-10). Происходит химическая реакция между этими веществами и продуктами гидратации цемента с выделением водорода и новыми сложными образованиями.

Они не растворимы в воде и заполняют капиллярные структуры и поры цементного камня, тем самым гидрофобизируют поверхности бетонных конструкций.

Процесс гидрофобизации повышает водонепроницаемость бетона, тем самым улучшает морозостойкость. Количество добавок составляет 0.1-0.2 % от веса цемента.

Область применения в зависимости от классификации

Класс морозостойкости обозначается набором букв и чисел. ГОСТом выделяются пять таких классов:

- Ниже F50 (низкий). При отрицательных температурах этот бетон покрывается трещинами и начинает сыпаться. В климатических условиях России такой материал почти не используется.

- F50 – F100 (умеренный). Довольно распространённый класс морозостойкости. Бетон такого класса используется на стройках всех регионов РФ, где четыре времени года чётко разделяются.

- F150 – F300 (повышенный). Бетон используется в суровом климате с большими температурными перепадами. В экстремальных условиях способен полностью сохранить первоначальное качество. Применяется на стройках в северных областях России, в Сибири.

- F300 – F500 (высокий). Предназначен для особых случаев. Подходит для зон со значительным промерзанием грунта, участков с циклическими подъёмами уровня подземных вод.

- Выше F500 (сверхвысокий). Единичные случаи применения для особо ответственных конструкций.

Коротко о главном

- Морозостойкость бетонных сооружений напрямую влияет на их долговечность, особенно гидротехнических, дорожных, ирригационных.

- Процессы попеременного замерзания и оттаивания приводят к расширению воды в массиве бетона и при переходе в лёд увеличению объёма приблизительно на 10 %. Такой эффект разрывает стенки капилляров и пор цементного камня и заполнителей и снижает прочность конструкции.

- Во избежание длительных и дорогих процедур проведения испытаний бетонных образцов на морозостойкость используются комплексы приборов фирмы Интерприбор, которые позволяют в ускоренном режиме определять морозостойкость в соответствии с ГОСТ 10060-2012.

- Чтобы не беспокоиться о получении необходимой морозостойкости, берите бетонную смесь повышенной марки и это непременно приведёт к её повышению.

- Бетонные смеси на плотных заполнителях, например, гранитном щебне, непременно будут с повышенной морозостойкостью.

- Для заливки бетона в мороз используйте противоморозные присадки, которые не позволяют воде смеси кристаллизоваться и превращаться в лёд. Находясь в жидком состоянии, вода участвует в реакции гидратации цемента и набор прочности проходит при морозе. Есть добавки, позволяющие работать при -30C. Но тогда надо добавлять и добавки, ускоряющие твердение цемента.

Повышение морозоустойчивости

Морозостойкость бетона обеспечивается несколькими факторами: размеры и количество пор, прочность на растяжку, состав и наличие добавок. Для увеличения качества используют несколько методик:

- Уменьшение влаги в материале, применением незагрязненных заполнителей, а также специальных добавок.

- Уменьшение макропористости. Для этого необходимо создать условия для быстрого затвердевания раствора, и применить добавки, снижающие потребность в водной составляющей.

- Заморозка бетона в позднем возрасте, снизит степень пористости.

- Изоляция. Иногда проще оградить материал от неблагоприятных условий. Существуют специализированные краски и пропитки, повышающие срок службы бетонных изделий.

- Добавление химических присадок (растворы азотной, угольной и соляной кислот). Специальные добавки способствуют увеличению количества маленьких пор, в которые не может проникнуть вода. Введение присадок выполняется нагревательными методами. Пропорции добавок требуется соблюдать по инструкции, иначе существует риск только ухудшить свойства бетона.