Любая трещина, появившаяся в бетонной либо железобетонной конструкции, оказывает свое негативное действие на выполнение функций несущего характера.

Деформация в бетонном изделии оказывают негативное влияние на всю конструкцию, поэтому их появления нужно не допускать.

Еще одной существенной неприятностью, которая вызвана появлением трещин (например, в полу), может быть попадание в помещение влаги и различных солей. Возможен такой вариант развития событий из-за перепадов температурных режимов. Ремонт – процедура несложная, но требующая определенных знаний.

Помимо вышеназванной, существует еще много различных причин, способствующих образованию трещин в бетоне. Вне зависимости от того, какая из них вызвала появление, ремонт необходимо проводить незамедлительно.

Если самостоятельное лечение трещины в бетоне вызывает у вас затруднение, то наилучшим вариантом будет обращение за помощью к профессионалам. Регулярный профилактический осмотр конструкций из бетона, заполнение щелей специальными составами и другие необходимые действия избавят вас от надобности проводить более масштабный ремонт.

Причины появления

Выделим основные причины, почему трескается бетон при высыхании:

- Усадка. Этот вид трещин образуется при неправильном составе компонентов смеси или ненадлежащем уходе за свежим бетонным покрытием после заливки, воздействии прямых солнечных лучей;

- Перепады температуры в течение суток. Разница может быть 15 °С и выше. Трещины появляются при бетонировании покрытия длинной более 100 м. Чтобы это исключить, в бетоне устраивают температурные швы;

- Осадка. Опасное явление для фундаментов и стен. Возникает при неравномерных нагрузках на конструкции, недостаточно прочном основании. Является причиной внутренних напряжений в бетоне и образованию наклонных растрескиваний, при этом прочность сооружения снижается;

- Пучение грунта. Происходит при замерзании почвы в зимнее время и оттаивание весной. Исключить растрескивание можно при глубине заложения подошвы фундаментов ниже слоя промерзания грунта;

- Неправильное армирование бетонных конструкций. Нарушение расположения арматуры, несоблюдение толщины защитного слоя бетона. Это становится причиной деформации и коррозии металла, образовании дефектов.

Чтобы исключить возникновение трещин на поверхности бетона после заливки, следует выполнять следующие меры:

- Обеспечить наименьшую усадку смеси при отвердении;

- Не допускать быстрого высыхания залитого бетона;

- Исключить перепады температуры во время твердения;

- Исключить механические и химические действующие факторы.

Чтобы оградить свежеуложенный бетон от неприятных воздействий, его укрывают брезентом или пленкой. Это защитит смесь от солнечного нагрева, обеспечит укрытие от дождя и снега. Важно следить за состоянием опалубки, исключить вытекание не отвердевшего раствора. При температуре воздуха выше 5°С необходимо поливать бетонную поверхность каждые 8 часов. Применять глубинные вибраторы при укладке толстого бетонного слоя.

Усадка бетона зрелого возраста

Усадка бетона зрелого возраста происходит после достижения проектного возраста (28 суток), в период эксплуатации. Длится в течении трех-четырех месяцев после заливки. В дальнейшем крайне замедляется.

Ранее для обеспечения прочности всего здания, монолитный фундамент перед нагружением длительное время (до года) выстаивался. Сейчас в этом нет необходимости, так как в современном малоэтажном домостроении применяют цемент определенных марок и различные специальные присадки.

Усадка бетона зрелого возраста происходит вследствие:

- усадки при высыхании (влажностной усадки);

- карбонизационной усадки.

Карбонизационная усадка

Карбонизационная усадка – усадка в результате химических процессов взаимодействия продуктов гидратации с проникающими из внешней среды компонентами. Связана с тем, что весь железобетон находится в среде углекислого газа.

Углекислый газ, проникая в структуру бетона, взаимодействуя с водой, образует так называемую угольную кислоту. Угольная кислота, в свою очередь, взаимодействуя с гидроксидом кальция, который есть в структуре цементного камня, образует карбонат кальция и воду.

Новообразованный материал в объеме получается меньше, чем изначальный. Кроме того, поскольку гидроксид кальция исчезает, происходит снижение показателя рH – показателя основности среды. А гидросиликаты кальция (основная часть цементного камня) очень чувствительны к этому показателю: когда рН начинает снижаться, они начинают перекристаллизовываться с выделением гидроксида кальция — чтобы спасти остальных, жертвуя частью себя. И это явление тоже приводит к небольшой усадке бетона.

Величина карбонизационной усадки существенно зависит от размеров образца, концентрации углекислого газа в воздухе, влажности бетона и относительной влажности воздуха. В ряде случаев по величине она может быть равна влажностной усадке.

Влажностная усадка

Влажностная усадка по мере твердения и высыхания бетона (усадка при высыхании, drying shrinkage) – усадка в результате физических и физико-химических процессов, вызывающих удаление воды (обезвоживание) из бетонной смеси в процессе твердения и высыхания.

Влажностная усадка при твердении и высыхании бетона (физико-механическая усадка) отличается от пластической влажностной усадки тем, что это прежде всего гидравлическая усадка, обусловленная действием капиллярных сил, возникающих в цементном камне при испарении воды из капилляров и удалении межкристаллической воды.

При удалении свободной, физически не связанной воды, находящейся в крупных порах и макрокапиллярах бетона (с радиусом, большим 0,1 мкм), усадочные деформации не возникают.

Влажностная усадка возникает после испарения свободной воды, когда из бетона начинает удаляться капиллярная и структурно связанная и адсорбированная вода. Удаление капиллярной воды, находящейся в мелких порах и микрокапиллярах с радиусом меньшим 0,1 мкм, вызывает капиллярную усадку, а удаление физически связанной воды из новообразований – адсорбционную усадку.

Влажностная усадка увеличивается при увеличении водосодержания бетонной смеси. Поэтому, чем меньше воды в составе бетонной смеси, тем меньше будет усадка. Снижение количества воды при сохранении подвижности бетонной смеси за счет применения суперпластификаторов – эффективный способ снижения усадки при высыхании.

Влажностная усадка при высыхании и карбонизационная усадка обычно протекают одновременно и продолжаются длительное время.

В зависимости от вида цемента, деформации влажностной усадки, связанной с высыханием в 5-10 раз больше, чем относительные деформации контракционной усадки цементного камня.

Влажностная усадка, возникающая по мере высыхания бетона, в наибольшей мере сказывается на поведении бетона в конструкциях.

Классификация

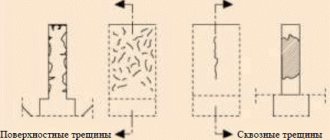

Рассмотрим классификацию трещин, образующихся в бетоне после заливки:

- поверхностные волосяные трещины в бетоне;

- температурно-усадочные;

- осадочные трещины.

Последние являются самыми опасными, появляются, как результат неравномерной нагрузки на конструкции и могут быть причиной разрушения всего здания.

Наиболее подвержен разрушению бетон конструкций, находящихся на улице. Кроме механических нагрузок их образование обуславливают химические вещества в окружающей среде, негативное воздействие климата.

Почему появляются дефекты?

Причины возникновения трещин разнообразны. К самым распространенным относятся:

Часто дефекты появляются в процессе высыхания железобетонной конструкции. Высыхая, бетон теряет жидкость и сжимается. Процесс трудно поддается контролю, особенно при работе на открытом воздухе.

Разнообразные причины, в результате которых появляются дефекты, разделяют по характерным критериям. Причина возникновения:

- указывает на аварийное состояние сооружения;

- увеличивается проникновение влаги в железобетонные строения;

- износ строения, подверженного коррозии;

- нарушения, которые вызывают опасения.

Железобетонным конструкциям вредят следующие виды образований:

- сквозные клиновидные;

- сквозные внахлестку;

- несквозные клиновидные;

- сквозные параллельные;

- наклонные замкнутые;

- продольные несквозные.

Допуски

Ширина раскрытия трещин в бетоне — важный фактор для определения технического состояния и несущей способности сооружения. СНиП 52-01-2003 указывает допуски на ширину трещин. Приведем их значения для различных условий:

- Из условия сохранения арматуры в бетоне, их ширина не должна быть более 0,3 мм при продолжительном раскрытии, и 0,4 мм при непродолжительном;

- Исходя из требований к проницаемости бетона. Это значение не может быть больше 0,2 мм при продолжительном раскрытии и 0,3 мм при непродолжительном;

- Для гидротехнических сооружений величина принимается 0,5 мм;

- Трещина не должна быть ширине 0,3 мм, при условии, что конструкция находится в агрессивной среде;

- Не следует допускать трещины шириной 0,3 мм и выше, если бетонная конструкция армирована металлическими элементами с низкой коррозийной стойкостью.

Нарушения ферм

Стропильные фермы обладают характерной особенностью работать на сжатие, обеспечивая устойчивость, жесткость покрытия. Соединенные элементы способствуют возникновению концентрации различного по характеру напряжения: растягивающего, сжимающего, касательного. Большая концентрация способствует возникновению в местах соединения нарушений. Растягивающее напряжение грозит сквозной вертикальной трещиной, сжимающее напряжение – несквозной горизонтальной.

Ряд причин влияющих на деформацию:

- низкое качества бетон;

- неправильное расположение поперечной арматуры;

- смещение металлического каркаса.

Вернуться к оглавлению

Материалы для заделки трещин

Заделать потрескавшийся бетонный пол можно смесью цемента и песка с добавкой бутадиен-стирольного латекса. Мелкие волосяные растрескивания в бетоне замазывают цементным раствором. Для устранения широких и глубоких образований в конструкциях используют эпоксидные смолы или герметики, применяют саморасширяющуюся ленту и шнур.

Трещины армируют обрезками проволоки. Для конструкций из бетона, которые подвергаются воздействию влаги, подходящим будет жидкое стекло. В этом старинном методе ремонта оно заменяет эпоксидную смолу.

Применяют специальные составы для ремонта. Ремонтная смесь для бетона включает цементно-песчаный раствор, полимерные добавки из спирта и сульфанола. Их можно заменить клеем ПВА. Подойдут готовые ремонтные составы – Репер, Люгато, Минутен Мортель, клей Константа Гранито.

Правила ухода

Комплекс мероприятий, направленных на достижение марочной прочности бетона, обеспечении целостности, состоит в выполнении следующих задач:

- обеспечения минимальной усадки заливаемого состава;

- недопущения ускоренного высыхания смеси;

- нейтрализации температурных перепадов;

- предупреждения механических воздействий и влияния химических реагентов.

Соблюдение этих требований обеспечит повышенный срок эксплуатации бетона, который будет обладать высокой прочностью.

Осуществляя заливку бетона, помните о необходимости выполнения следующих рекомендаций:

Кавабанга! Керамзитобетонные блоки

При замесе смеси нужно выдерживать рецептуру и строго соблюдать пропорции между ее компонентами

Способы

Это зависит от ее размеров, происхождения и расположения, от назначения конструкции, места образования.

Ремонт пола и стен

Прежде всего, трещину следует подготовить. Щеткой очищают пыль и грязь, промывают водой. Поверхность должна высохнуть перед нанесением раствора. Его наносят шпателем, затем удаляют излишки, выравнивая шов на одном уровне с поверхностью пола. Глубокие трещины заполняют эпоксидной смолой или укладывают в них расширяющийся герметик.

Если в полу образовалась большая дыра, и видна арматура, придется производить более сложные действия. После удаления осколков бетона и пыли нужно обработать металлические элементы антикоррозийным составом. Для увеличения прочности покрытия в отверстие укладывают куски проволоки.

Всю поверхность дыры покрывают грунтовкой. Не дожидаясь высыхания, заливают цементную ремонтную смесь. При необходимости толстого слоя выполняют в 2-3 приема, смачивая каждый слой водой. При уплотнении выполняют вибрирующие движения для заполнения полостей.

Заделанную поверхность выравнивают шпателем или гладилкой, придавая ей ровный гладкий вид. В дальнейшем покрытие можно отшлифовать и покрыть отделочным составом, чтобы скрыть дефект.

Ремонт стен производят инъекционным методом. При этом связующий раствор подается в образовавшуюся полость при помощи шприца. Нагнетаемая под давлением смесь плотно заполняет трещину и образует надежное ее скрепление.

Использование герметика и саморасширяющейся ленты или шнура

Для этого нужно приобрести шнур нужной толщины, монтажный пистолет, герметик. Подготавливаем трещину. Далее укладываем шнур. Заполняем свободное пространство герметиком. Излишки убираем шпателем. Получаем надежное соединение, не пропускающее воду.

Наибольшая популярность присуща герметику ЭЛАСТОСИЛ, российского производства, французский Рабберфлекс и лента ПЛУГ, так же отечественного производителя.

Технология выполнения работы

Выбор оборудования зависит от материалов, которые будут использоваться для работы. Заполнение пустот в бетонном полу проводится с помощью:

Выбор технологии реставрации зависит от особенностей повреждения. Комплект оборудования подбирается, исходя из поставленной задачи. Например, если в бетоне образовалась трещина, работы выполняются следующим образом:

Когда необходимо отремонтировать влажные участки поверхности и выполнить гидроизоляцию, работы проводятся по другой технологии:

Наши услуги

- Ремонт усадочных швов

- Ремонт трещин

- Ремонт бетонного пола

- Шлифовка бетона

- Полировка бетонного пола

- Герметизация швов

- Заполнение пустот

- Полимерное покрытие пола

Заказать дефектовку бесплатно!

Деффектовка – это процесс обнаружения скрытых и явных деффектов напольного покрытия, а также выяснение причины их образования. Она помогает выбрать технологию ремонта пола, подобрать необходимые материалы и рассчитать смету на выполнение работ.

- Скачать презентацию

- Скачать прайс лист

Портфолио выполненных работ

Посмотрите фото наших объектов по России до начала и после окончания работ

Используемое оборудование и его стоимость

Если говорить про оборудование для инъектирования бетона, то обычно для этой цели используются:

- Инъекционные насосы. Их стоимость зависит от используемого состава. Например, насос КСГ-700 для цементных растворов обойдется порядка 82 000 рублей. Для полиуретановых и эпоксидных смол подойдет модель КСГ 900, стоимостью 48 000 рублей. Также, в продаже можно встретить ручные инъекционные насосы по более низкой стоимости.

- Пакеры для инъектирования. Эти элементы представляют собой специальные трубки, через которые в бетонное основание подается раствор. Сейчас 1 инъекционный пакер стоит порядка 50 рублей (однако все зависит от его размера).

Стоимость смолы составляет порядка 800 рублей за 1 кг, акриловый гель обойдется порядка 600 рублей. Также, потребуется купить защитную ленту, стоимостью около 400 рублей за 1 рулон.

После приобретения всего необходимого остается только произвести инъецирование.