Бетон – один из самых востребованных материалов при строительстве домов, нежилых сооружений. Он обладает большой прочностью, прост в работе и имеет невысокую стоимость. Недостаток всех смесей – необходимость усадки после заливки в опалубку и риск появления трещин, расслоения. Благодаря специальным безусадочным составам можно сократить подготовительный этап, снизить вероятность брака. Такой вид раствора не является токсичным, имеет высокую защиту от коррозии, мороза и других неблагоприятных внешних факторов. Его применяют для реставрации дорог, восстановления несущих поверхностей, лестничных ступеней и полов. И сделать его достаточно просто.

Изготовление и фасовка

Производство и расфасовка цемента – долгий процесс, требующий высокотехнологичного оборудования и контроля. Его начало лежит в известняковых карьерах. Используют два типа известняка. Первый расположен близко к поверхности, на глубине от нескольких десятков сантиметров. Это так называемый «второсортный» известняк, однако в нём уже содержится железо, окись алюминия, кремний и другие минералы. Они придают цементным смесям уникальные свойства.

В производстве используют оба вида, как чистыми, так и комбинированными в разных пропорциях друг с другом и дополнительными компонентами. Соотношение первосортного и второсортного вещества, а также тип и количество добавок определяют марку и стоимость цемента. Известняковая порода в естественном состоянии представляет собой твёрдый монолит. Его разбивают на мелкие фрагменты взрывчатыми веществами, закладывая их в слои известняка на карьере, а затем собирают погрузчиками. Размеры осколков могут быть разной величины, от мелкой гальки до целого строительного блока. В таком виде они поступают на цементные заводы.

На заводе сырьё в первую очередь попадает в «первичную дробилку». В ней крупные фрагменты измельчаются до размеров теннисного мяча. В процессе перемалывания крупных фрагментов в дробилку поступает вода, чтобы не поднималась пыль, а вместе с ней не терялась масса известняка. Измельчённые камни подаются по конвейеру во вторичную дробилку. В ней происходит «перетирание» породы до фрагментов размером с щебень. Первый и второй сорт дробятся отдельно.

Затем формируется сырьевая смесь для цемента разных марок. После смешивания готовые «кучки» отправляются в вальцевую мельницу. В процессе перемалывания известняка в ход идут добавки: порошкообразный магний, кремний и окись алюминия, если они содержатся в известняковой породе в недостаточном количестве. Мельница перемалывает породу до каменной муки. Затем эта каменная мука поступает в подогреватель. Меньше чем за минуту она нагревается с 80 градусов Цельсия до 800.

В подогревателе отделяются ненужные в составе компоненты, остается известь, пригодная для строительства. Она отправляется в цилиндрическую топку. Дно топки прогревается до 1700 градусов. Масса внутри печи сплавляется в небольшие «стеклянные» шарики, которые называются клинкерами. При выходе из печи их быстро остужают потоком холодного воздуха до 70-80 градусов. Быстро – ключевой момент. Если остывание происходит медленно, смесь получается некачественной. Это и есть сырье для качественного цемента.

Остывшие «стеклянные шарики» проходят последний этап переработки – окончательное дробление. Фактически это перетирание твёрдых клинкеров между стальными шариками разного диаметра, которых в одной дробилке около полутора тонн. При измельчении клинкеров в каменную муку добавляется кусковой гипс. Он замедляет процесс застывания жидкого цементного раствора. Порошковая смесь, выходящая из дробилки, и есть цемент. Некоторые производители добавляют в него пластификаторы для повышения прочности.

Мешки с цементом редко имеют маленький объём по 10-15 кг. Обычно минимальный вес – 25 килограммов, а самый ходовой – 50 кг. Мешки по 50 килограммов называются слимбеги. Иногда встречаются нестандартные объёмы на 30, 35, 42, 46 кг. Упаковочный мешок состоит из нескольких слоёв (от 2 до 5) крафтовой бумаги. Также распространены упаковочные тары для строительства в производственных масштабах – биг-беги. Это мягкие контейнеры из полипропилена или капрона высокой прочности с ребрами жёсткости и подкладками или без них. Вес цемента в биг-бегах – от 300 до 3000 кг.

Биг-беги имеют ряд преимуществ перед обычной упаковкой:

- оптовая закупка цемента снижает цену на 1 кг смеси;

- на мягких контейнерах есть стропы для погрузки;

- они сверхпрочные, многоразовые и пригодны для вторичной переработки;

- полипропиленовая оболочка продлевает срок хранения, поскольку защищает цемент от негативного влияния внешней среды;

- контейнеры могут быть укомплектованы вкладышами для термостойкости, антистатичности, водонепроницаемости, защиты от ультрафиолета.

Щебень

— ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

Устанавливает правила приемки и методы контроля щебня и гравия из плотных горных пород.

— ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с поправкой от 12.09.2019)

Устанавливает порядок выполнения физико-механических испытаний.

Пропорции смеси

Есть классический вариант смеси, который определяется соотношением 1:3 — 1 часть цемента и 3 части песка. Оба компонента сначала на сухую смешиваются между собой, а затем в эту смесь порционно добавляется вода. Все это тщательно перемешивается до образования раствора, по консистенции схожего с густой сметаной. Обязательно готовой смеси дают 15 минут для загустения, после чего еще раз перемешивают.

Кстати, «живет» цементно-песчаный раствор не более 1,5 часов. После чего он начинает терять влагу и высыхает. Так что небольшой замес — решение оправданное.

Для смешивания компонентов рекомендуется использовать строительный миксер или дрель со специальной насадкой. Если же вам требуется большой объем материала, к примеру, для заливки фундамента, то рекомендуем процесс приготовления проводить в бетономешалке

Основные ингредиенты раствора:

Цемент — вяжущий компонент. Он обязательно должен быть в бумажных мешках. Покупать его рекомендуется перед началом строительных процессов. То есть он должен быть «свежим». Ведь при длительном хранении этот материал слеживается, а значит, теряет свои качества. Песок — наполнитель. Здесь есть один момент, касающийся качества. В песке не должно быть инородных материалов. Особенно это касается глины. Поэтому рекомендуется приобретать речной песок

Крупная фракция не применяется для приготовления штукатурки, хотя прекрасно работает в фундаментных растворах. Вода — это основа, поэтому она должна быть чистой. Главное требование к ней — это отсутствие кислотных и масляных примесей.

Особенности выбора марки раствора

Теперь можно переходить к пропорциям и разбираться с таким показателем, как марка раствора:

- Кладочный состав имеет марку М100. Его используют при возведении стен и заградительных конструкций из кирпича или блоков на основе разных материалов. Для этого потребуется цемент марки М400 и песок, которые смешиваются в пропорции 1:4.

- Для увеличения прочности кладки можно взять раствор марки М200. Для этого придется уменьшить количество песка в 2 раза.

- Для выравнивания напольных оснований применяется марка раствора М300. Для этого можно использовать цемент М400 или М500 с добавлением воды и песка в соотношении 1:3:0,5.

- Для оштукатуривания стен применяют точно такой же раствор, как и выше, только с небольшим увеличением количества цемента. К примеру, это может быть 1,2-1,5. Штукатурные растворы нередко изготавливают с добавлением известкового молочка. При этом снижается прочность материала, но увеличивается его пластичность. В таком случае соотношение цемент-песок-молочко будет составлять 1:5:2.

Стандартные пропорции

Существуют определенные технологические стандарты, которые регламентируют соотношение компонентов строительной смеси. Приведем три примера:

- Для приготовления раствора для стяжки используют пропорции 1:2-1:6. В данном случае не указывается количество воды, а обозначается только соотношение цемент-песок.

- В малоэтажном строительстве чаще всего используют растворы 1:3 или 1:4.

- Для возводимых конструкций — от 1:3 до 1:6.

Почему в стандартах не указывается вода? Дело в том, что с объемом воды легко ошибиться. Ведь песок может оказаться влажным, а степень влажности определить в домашних условиях невозможно. На заводе же этот показатель жестко контролируется. Что можно предложить тем, кто использует растворы, изготовленные вручную? Для этого лучше увеличить замес в 2 раза, если первый оказался жидким. Просто добавьте в него цемента и песка по нормативу, а вот количество воды уменьшите.

Сегодня облицовочную плитку и камень кладут на готовые клеевые смеси, что значительно упрощает процесс приготовления состава. Но поскольку мы рассматриваем все цементно-песчаные растворы, не стоит обходить стороной и этот кладочный материал. Просто обозначим пропорции — 1:2,4:0,4. Вот такое нестандартное соотношение.

6 Методы контроля

6.1 Прочность бетона определяют по ГОСТ 10180, ГОСТ 22783, ГОСТ 28570, ГОСТ 22690, ГОСТ 17624, ГОСТ 31914.

Прочность бетона контролируют и оценивают по ГОСТ 18105 и ГОСТ 31914.

6.2 Морозостойкость бетона определяют и оценивают по ГОСТ 10060.

6.3 Водонепроницаемость бетона определяют и оценивают по ГОСТ 12730.5, ГОСТ 31914.

6.4 Истираемость бетона определяют по ГОСТ 13087 и оценивают по ГОСТ 13015.

6.5 Среднюю плотность бетона определяют по ГОСТ 12730.1, ГОСТ 17623.

6.6 Контроль бетона по дополнительно установленным показателям качества (деформация усадки, ползучесть, тепловыделение при твердении, призменная прочность, модуль упругости, выносливость, трещиностойкость и др.) проводят по методам, установленным в ГОСТ 24544, ГОСТ 24316, ГОСТ 24452, ГОСТ 24545, ГОСТ 29167 соответственно или в других нормативных и технических документах, утвержденных в установленном порядке.

6.7 В случае отсутствия стандартных методов на определение дополнительных показателей качества методы испытаний разрабатывают в специализированных исследовательских организациях в установленном порядке, согласовывают с проектной организацией и указывают в технической документации.

6.8 Удельную эффективную активность естественных радионуклидов в материалах для приготовления бетонной смеси определяют по ГОСТ 30108.

Особенности производства

Едва только люди начали строить дома, как у них возникла потребность в таком составе, которое могло бы скреплять камни и другие строительные материалы. Первое время это была обычная глина, но подобные жилища были недолговечными, да и само здание смотрелось весьма непрезентабельно.

Чуть позже строители обнаружили, что известковый раствор также обладает некоторыми связующими характеристиками – это открытие сделали еще древние греки и римляне, причем последние заметили, что если в известь добавить вулканический пепел, то кладка становится по-настоящему монолитной.

Известь использовали и на Руси, смешивая ее с глиной и водой. В начале XIX века опытным путем была создана строительная смесь, которая по своим параметрам близка к современным составам.

Итак, цемент – это определение материала, состоящего из компонентов глины и известняка. Они перемешиваются друг с другом и подвергаются длительной термической обработке, после чего получившаяся масса перемалывается до порошкообразного состояния.

Смесь имеет серый оттенок и при взаимодействии с водой образует раствор, который при высыхании становится твердым как камень. Исключительная его особенность состоит в том, что масса твердеет только в условиях высокой влажности, причем этот процесс может происходить даже под водой. В этом, кстати, и состоит основное отличие цемента от многих других вяжущих составов.

К примеру, гипс и воздушная известь набирают прочность лишь на воздухе. А в составе бетона он затвердевает не столько потому, что вода испаряется, сколько за счет ее реакции с порошком: в этот момент выделяется тепло и формируются твердые или кристаллические вещества. Именно поэтому сам процесс размешивания смеси зачастую называют затвором, а вовсе не растворением.

Монолитная масса формируется благодаря гидратации цемента, бетон не следует сушить на палящем солнце – его попросту «порвет», он растрескается и очень быстро начнет осыпаться.

Немного остановимся подробнее на особенностях производства.

На первом этапе ведут заготовку известняков, самыми лучшими считаются мел, мергель, а также известковые туфы, а вот всевозможные гипсы и доломиты не рекомендуется использовать – прочность цемента на их основе оставляет желать много лучшего. Затем сырье смешивают с глиной в соотношении 3: 1 и получившуюся смесь отправляют в крутящуюся печь, разогретую до 1400–1500 градусов.

Спустя 3–4 часа состав выходит из печи, в этот момент он представляет собой множество разногабаритных комочков – это цементный клинкер, впоследствии его измельчают до частиц размером менее 100 мкм, на этом этапе в состав вводится 6% гипса – это необходимо для, чтобы цемент не впитывал влагу из воздуха.

Помимо гипса в состав вводят другие активные компоненты, которые улучшают эксплуатационные характеристики цемента и позволяют использовать его в самых разных отраслях строительства: все добавки придают цементу те или иные параметры, к примеру, водоотталкивающие или быстротвердеющие стройматериалы, а в соединении с ПГС производят бетон.

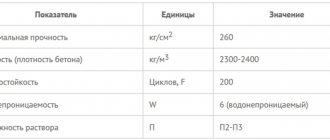

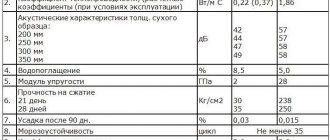

Свойства бетона В15

Подчиняется бетон класса В15 ГОСТ 26633-2012 – этот стандарт самый главный, хоть и общий. Он сориентирует не только по основным характеристикам, которыми должна обладать смесь подобного класса, но и подскажет в какой технической документации искать нормативы по приемке, качеству сырья и методам испытания контрольных образцов.

Без знания каких характеристик бетона нельзя начинать строительство

Контрольные образцы для определения прочности бетона

Отдавая образцы в лабораторию для анализа, нельзя давать отмашку на производство работ со смесью, так как некачественный раствор существенно повлияет на эксплуатацию и долговечность всего объекта.

А посему определяем ключевые характеристики бетона В15:

Прочность на сжатие – основной параметр, на который определяет насколько качественный получился бетон — класс В15 как раз характеризует нагрузку, испытываемую образцом на 28 суток – 196 кгс/см2. На 7 сутки куб выдерживает до 70% прочности от заявленной. Но, контрольным показателем, все-таки является 28-суточный возраст, и расчетное сопротивление бетона В15 на этом сроке является основанием, чтобы выдать протокол и сертификат на качество.

Проверка бетона на прочность

Пластичность необходима для комфортной и качественной укладки смеси. Плохо уплотненный бетон показывает прочность ниже проектной. Для марки М200 достаточной пластичностью считается раствор с маркой П4 — П2. Какую выбрать в конкретном случае – зависит от проекта. Повышается пластичность путем введения в рабочую смесь специальных присадок. Увеличение количества воды – плохая практика, снижающая прочность бетона.

Нормальная пластичность раствора

Осадка конуса – характеристика пластичности. Чтобы определить за 10 минут насколько пластична смесь, достаточно провести небольшое испытание, инструкция которого досконально показывает видео в этой статье. Осадка конуса для смеси класса В15 — от 5 до 20 см. Это значение зависит от проектируемой марки пластичности.

Характеристика смеси по подвижности

В помощь проектировщикам

Проектирование железобетонных сборных конструкций

Помимо «ходовых», существуют еще и технические характеристики бетона, дающие полную картину о его качестве. Хотя их проверку заказывает далеко не каждый практикующий строитель, и опирается только на прочность при сжатии.

Считается, если этот параметр соответствует гостовским значениям, то и остальные характеристики тоже. Но это не совсем так.

Поэтому при начале нового объекта прямо на стройке, или на заводах ЖБ определяют следующие параметры:

Прочность на изгиб показывает предел, который может выдержать бетон под действием изгибающих нагрузок. Для марки М200 всего 3,5 МПа. Но при грамотном армировании расчетное сопротивление на растяжение увеличивается.

Схема испытания бетонного образца на изгиб

Передаточная прочность бетона – чисто производственная характеристика, необходимая для определения уровня созревания бетона на момент обжатия арматуры. Если она недостаточная, то при снятии с напряжения может разрушиться все бетонное тело. Поэтому после ТВО обязательно определяют кубиковую прочность, по которой и принимается решение о снятии с напряжения изделия.

ЖБИ преднапряженные

Модуль упругости – совокупная характеристика, определяющая насколько долго и интенсивно тот или иной материал может подвергаться деформационным воздействиям. В основном его определяют по двум критериям – по пределу прочности на растяжение и на сжатие. Работают с таким параметром в основном профессионалы, специализирующиеся на исследовании бетонов — для обычных мастеров и застройщиков он по сути не играет особой роли. Но, все же, начальный модуль упругости бетона В15 на обычных заполнителях равен 265 0000 кг/кв. м.

Некачественный бетон

Водонипроницаемость – способность бетона не пропускать и не впитывать влагу. В основном это качество зависит от плотности и пористости материала. Для марки М200 марка по водонепроницаемости — W

Все-таки, бетон прекрасен!

Морозостойкость напрямую зависит от водонепроницаемости, и характеризует способность противостоять циклам оттаивания и замораживания той самой влаги, которая проникает в поры бетона. Естественно, при таких процессах материал потихонечку начинает разрушаться.

При их применении, можно добиться и марки F100, и W4 F150. Редко достигаются марки W6 F150, которые соответствуют марке М250.

Узнав, какие имеет бетон класса В15 характеристики и их соответствие нормативам, можно смело без опасений приступать к массовому его производству по заранее отработанному составу.

Производители

Современный рынок строительных материалов предлагает достаточно большой выбор разнообразных смесей и порошков для тех или иных задач. Выбирать стоит продукцию проверенных производителей, которые гарантируют высокое качество компонентов и создание их в соответствии с технологией.

«Монолит»

Крупный производитель, который создает и продает цементно-песчаные смеси на заводе в Кирове. Ассортимент достаточно большой, в него входят надежные и высококачественные составы марки М150, хорошо подходящие для оштукатуривания, заделки швов, кладки внутри и снаружи помещения.

Также реализуются надежные составы марки М300, актуальные для производства бетонных конструкций повышенной прочности.

Knauf

Известный бренд, поставляющий на рынок качественные цементные, штукатурные смеси в нескольких линейках («Сивенер», «Адгезив», «Грюнбанд», «Унтерпутц»). Вся продукция отличается великолепными показателями теплоизоляции. Подходит для выполнения отделочных работ полного спектра – внутренних/наружных. В большей части смесей производителя в состав введены компоненты для повышения положительных свойств.

«Реал»

Продукция производителя пользуется популярностью, поставляет качественные цементные смеси марок М75 и М150, М100 и М200. Ассортимент позволяет выбрать то, что нужно для отделочно-ремонтных работ. Большинство сухих смесей дополнены компонентами для повышения морозостойкости, что расширяет возможности работы с ними и позволяет использовать как внутри, так и снаружи.

Dauer

Немецкий бренд, который предлагает недорогие высококачественные ЦПС для отделки фасадов и стен внутри помещения, заливки стяжек, монтажа блоков и кирпича.

Сухие смеси производителя очень популярны, так как у них маленький расход, демократичная цена, что в общем позволяет существенно снизить расходы на выполнение работ.

«БалтПитерСтрой»

Крупная российская компания, поставляющая на рынок цементно-песчаные растворы любых марок. Также среди продукции можно найти другие компоненты – бут, гравий, щебень, песок, цемент в мешках и разнообразные реагенты (антигололедные, к примеру).

«Стройсервис-Novablock»

Ранее цементно-песчаные составы производителя были представлены на рынке под брендом «Plita Milks». Кроме сухих смесей, в ассортименте продукции можно найти песчано-гравийную смесь высокой прочности марки М300. Все составы отличаются очень хорошим качеством, так как производятся на современном заводском оборудовании в промышленных масштабах.

Виды

Официальной классификации цементов не существует. В самых общих чертах можно выделить несколько групп составов, в основу критериев которых берутся разнообразные параметры.

Так, в зависимости от назначения состава выделяют общестроительный и специальные составы. Если за основу берется состав, то можно обозначить варианты с мин. добавками и чистый цемент.

Если классифицировать цемент в зависимости от скорости застывания, то наиболее распространены следующие варианты:

- быстросхватывающиеся смеси – те, скорость застывания которых менее 45 минут;

- нормально схватывающиеся – затвердевают в течение 45–120 минут;

- медленно затвердевающие – застывают более 2 часов.

Также выделяют напряженный, огнеупорный, саморасширяющийся цементы и многие другие.

Остановимся на наиболее популярных видах:

- Белый цемент – это материал, который производится из клинкера маложелезистого, который подвергается отбеливанию. Это материал с уникальными свойствами, он может использоваться не только для скрепления поверхностей, но и для изготовления скульптурных элементов и колонн, а также для облицовки фасада здания. Благодаря своему цвету использование белого цемента позволяет улучшить эстетическую составляющую поверхности. При добавлении определенных пигментов можно получить цветной цемент.

- Водонепроницаемый расширяющийся цемент – это вещество с высокой скоростью схватывания и затвердевания. Он производится в процессе одновременного помола цемента, гипса и гидроалюмината кальция. Такой цемент начинает схватываться уже спустя 4 минуты с момента затворения, окончательно высыхает уже через 10 минут.

- Водонепроницаемый безусадочный цемент – основной состав компонентов такого цемента тот же, однако, технология обработки и производства делает скорость затвердевания еще большей – для полного высыхания состава требуется не более 5 минут. Такой состав используют для формирования гидроизолирующей оболочки ЖБИ.

- Быстротвердеющий портландцемент – это цемент, который довольно тонко измельчен, благодаря чему он более интенсивен, нежели стандартный портландцемент. Особую прочность материал набирает в начальной стадии застывания – спустя 1–3 дня. Наиболее часто его используют при проведении ремонтных работ.

- Пластифицированный портландцемент – состав, в процессе производства которого в помол клинкера вводят 0,25%-ю бражку на сульфитно-спиртовой основе, благодаря чему существенно возрастает морозостойкость смеси и ее пластификация.

- Гидрофобный цемент – изготавливают путем совместного измельчения портландцементного клинкера и гипса, а также введением в состав аксилола либо другой гидрофобизирующей добавки. Водопоглощение такого цемента невысоко, потому он может на протяжении длительного времени храниться даже в условиях повышенной влажности и это никак не ухудшит его физико-технических особенностей. Такая смесь не образует комков, а бетон на ее основе не трескается со временем и не расслаивается.

- Глиноземистый цемент – вяжущее гидравлическое вещество, которое изготавливается из богатого глиноземом сырья, обычно это известняк либо бокситы. Материал застывает в условиях низких температур, поэтому его повсеместно используют для проведения ремонтных работ в зимнее время года.

- Магнезиальный цемент – получается из сырья, богатого оксидом магния. Он нашел применение при обустройстве магнезиальных полов.

- Портландцемент – получается путем помола портландцементного клинкера с гипсом и особыми добавками, технология обжига построена таким образом, что в получаемом продукте сохраняется высокое содержание силикатов кальция.

- Пуццолановый портландцемент – эти стройматериалы включают в свою структуру компоненты вулканического происхождения. Этот состав быстро твердеет как на открытом воздухе, так и в воде, при этом смеси на основе такого цемента не дают каких-либо высолов и отличаются высокой гигроскопичностью. Как правило, такой материал используется при оборудовании бассейнов.

- Кислотоупорный цемент использует в изготовлении кварцевый песок и кремнефтористого натрия, такой состав устойчив к большинству минеральных и органических кислот, он не меняет своих характеристик в воде. Однако при реакции со щелочами начинает разрушаться.

Приготовление раствора

Итак, после того как все материалы и инструментарий приготовлены, можно начать делать раствор своими руками.

- В емкость засыпается 1 слой цемента, затем слой песка, после чего все слои чередуются. Количество таких слоев должно быть не менее 6. Таким образом все компоненты получится развести более качественно. Песок и цемент должны быть насыпаны в виде грядки. Общая высота должна составлять не более 300 мм.

- Компоненты, насыпанные в емкость, нужно перемешать несколько раз лопатами до того момента, пока не получится однородная масса. Не забывайте, что от процесса перемешивания будет зависеть качество готовой смеси и дальнейшей работы. После того как все будет правильно смешано, специалисты рекомендуют еще раз просеять состав через сито с ячейками 3х3 мм. Однородная масса должна быть абсолютной.

- После смешивания сухих компонентов добавлять сразу воду или другие составляющие, например, жидкое стекло, нельзя. Добавление жидкости должно осуществляться постепенно и аккуратно. Воду нужно добавлять очень медленно, таким образом можно контролировать процесс приобретения нужной плотности консистенции. Если запас жидкости большой, именно постепенное добавление не позволит сделать массу слишком жидкой.

Не менее важным показателем для приготовления является температура жидкости: она не должна быть ни низкой, ни высокой. Старайтесь пользоваться такой водой, температура которой будет приближена к окружающей среде. Немаловажную роль играет и температура окружающей среды: разводить готовые цементные смеси нужно при температуре воздуха не ниже +5 градусов.

Что же касается консистенции цементного раствора, то здесь все будет зависеть от того, в какой сфере он будет использоваться. Например, для кладки потребуется густой материал, для заливки – жидкий.

Для стяжки

Правила приготовления раствора зависят от того, с какой целью он будет использован. Например, для стяжки готовить смесь проще, чем для организации фундамента. Здесь не потребуется щебень, а пропорции остальных составляющих будут следующими: цемент марки М400 и песок в пропорции 1 к 3.

Чтобы правильно приготовить консистенцию, выполняйте действия в следующем порядке:

- постелите на пол лист из металла;

- высыпьте на поверхность 1/3 песка и 1/3 цемента, перемешайте до однородной массы, повторяйте это действие до того, как составляющие не закончатся;

- из получившейся сухой смеси сделайте кучку, а в ней выемку;

- в эту «емкость» налейте немного воды и все хорошо перемешайте.

Для фундамента

Что касается приготовления смеси для фундамента, то здесь процесс сложнее, и лучшим решением будет воспользоваться таким приспособлением, как бетономешалка.

Начинают процесс замешивания с добавления воды. Определяют нужное количество по соотношению 1: 4. Специалисты рекомендуют изначально заливать меньше воды, так как добавить ее можно в любое время

Во время приготовления цементной смеси для фундамента очень важно следить за консистенцией. Лучше, чтобы она была жидкой, но водой нужно пользоваться аккуратно

Если есть необходимость в густоте, добиться этого показателя можно уже после того, как процесс замеса будет завершен.

Для отделки

Цементная смесь используется и при отделке помещений. Необходимость в ней появляется тогда, когда требуется провести качественное оштукатуривание поверхности.

Использование компонентов, которые находятся в составе цемента, дает возможность получить требуемую консистенцию

Обратите внимание, что для этой работы раствора нужно больше. Если есть необходимость в ошкуривании маленькой площади, можно воспользоваться ручным замесом, но в любом случае бетономешалка сделает этот процесс быстрее

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и оНИЦ «Строительство» Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 10 декабря 2015 г. N 48)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Армения | AM | Минэкономики Республики Армения |

| Киргизия | KG | Кыргызстандарт |

| Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 марта 2016 г. N 165-ст межгосударственный стандарт ГОСТ 26633-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2016 г.

5 ВЗАМЕН ГОСТ 26633-2012

6 ПЕРЕИЗДАНИЕ. Февраль 2022 г

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Применение

При помощи цемента решаются многие строительные и ремонтные задачи. В некоторых случаях он эффективен сам по себе, а в некоторых образует симбиотическое вещество с дополнительными компонентами или сам становится частью строительной смеси.

Распространённые способы применения цемента:

- Заливка фундамента под частный дом или гараж. В чистом виде его не используют из-за слишком большого веса. Для этого он вводится в бетонный состав, в котором присутствует сухой намывной песок, камень или щебень, ПГС, вода. Цемент здесь играет роль связующего и эластичного компонента.

- Заливка стяжки пола. Она необходима практически в любом помещении. При относительно ровной поверхности чернового пола без дефектов и больших перепадов высоты можно обойтись тонкой цементной стяжкой в 30-40 мм. Для более проблематичных участков его используют в два слоя. Также при помощи цемента можно сделать наклонную стяжку в помещениях, где нужен слив, или залить контур водяного теплого пола во избежание повреждений системы от перепада температур внутри труб. Актуально использовать для стяжки кислотоупорный цемент и цементно-песчаные смеси.

- Производство железобетонных конструкций и сборного фундамента, перекрытий и стеновых элементов дома. Здесь необходим напрягающий (напряженный) цемент.

- Строительство конструкций в воде, дорожное строительство, возведение мостов, туннелей, жилых домов многоэтажной застройки.

- Кирпичная кладка. Жидкий цемент в этом случае играет роль мастики, соединяя между собой кирпичи, блоки, натуральный и декоративный камень, другие укладочные материалы. Кладка применяется не только для возведения перегородок и стен в помещении, но и для строительства каминов и печей. В последних двух случаях цемент нужен огнеупорный, не ниже М400.

- Оштукатуривание и выравнивание потолков и стен внутри и снаружи помещения. Раствор мелкодисперсного известняка с добавлением гипса цементирует проблемные участки, делая их пригодными для декоративной отделки. Поскольку процесс длительный, в готовый состав добавляют клей ПВА, который замедляет испарение влаги и улучшает адгезию с рабочей поверхностью.

- Гидроизоляция. На цементный раствор можно «посадить» лист изолирующего материала, чтобы он не поплыл при заливке стяжки.

- Изготовление тротуарной плитки и других декоративных элементов. Здесь применяется цветной цемент с высокими эстетическими качествами.

- Организация садовых дорожек с использованием армирующей сетки.

- Для отмосток. Эта конструкция играет роль отвода жидких осадков и талой воды от здания. В этом случае в цементную смесь добавляют 30-40% компонентов купной фракции по типу керамзита, битого кирпича, шлака.

- «Железнение». Оно работает как защитная «скорлупа» на бетонной поверхности. Наносится жидкая цементная смесь тонким слоем, а после застывания ее затирают до гладкости.

- Декорирование. Цемент прекрасно заменяет гипс для создания скульптур, паркового и садового декора в виде клумб, горшков и вазонов.

О том, как производят цемент, смотрите в следующем видео.

Бетон марки в15 – состав

Применяя бетонные смеси, важно быть уверенным в их качестве. Эксплуатационные свойства бетонного раствора определяются государственным стандартом

Для обеспечения рабочих характеристик монолита важно соблюдать состав бетона в15. Он в обязательном порядке контролируется лабораторным путем на заводах, где выпускается железобетонная продукция.

Изготавливая бетон b15 самостоятельно, необходимо использовать следующие ингредиенты, предусмотренные нормативным документом:

портландцемент с маркировкой м400. Допускается применение цемента марки м500 с перерасчетом пропорций наполнителя

Важно использовать свежее вяжущее вещество для обеспечения прочности, регламентируемой стандартом; мелкофракционный песок, применяемый как заполнитель. Песок необходимо очистить от примесей

Желательно применять речной песок, не нуждающийся в промывке и сепарации. Карьерный материал необходимо очистить от глины; щебень, полученный при измельчении гранита или дроблении гравия. Желательно использовать щебенку, размер которой составляет от 1 до 4 см. Применение крупнофракционного наполнителя повышает прочностные свойства монолита.

После предварительного смешивания сухих ингредиентов добавляется вода, позволяющая обеспечить необходимую вязкость рабочего раствора.

Приготовление бетона марки В15

Дополнительно в бетонный раствор могут добавляться:

- гидрофобизирующие ингредиенты;

- стабилизирующие добавки;

- пластифицирующие компоненты.