- 1 Какие ингредиенты используются в смеси?

- 2 Какие существуют алгоритмы проектирования компонентного состава асфальтобетонов?

- 3 Пример оптимального подбора ингредиентов асфальтобетонной смеси

Асфальтобетонная смесь представляет собой строительный материал, полученный искусственным путем. Согласно технологии получения, осуществляется рациональный подбор основных компонентов, а затем производится уплотнение материала вибраторами. Требования к характеристикам асфальтобетонного состава включены в ГОСТ 9128.

Какие ингредиенты используются в смеси?

В асфальтобетонном растворе присутствуют такие ингредиенты:

- компоненты минерального происхождения, такие как натуральный либо измельченный песок, щебенка (гравий), примеси тонкодисперсного порошка (по необходимости);

- вяжущие ингредиенты органического происхождения, например, битум.

- уплотненный;

- литой, отличается высокой текучестью и большим содержанием вяжущего материала, поэтому позволяет вести кладку без уплотнения.

По составу асфальтобетон бывает:

- щебеночный;

- гравийный;

- песчаный.

Вязкость битума и максимальная температура кладки определяют такие разновидности смесей:

Однако последний тип, как отдельный вид, не встречается с 1999 года. Виды горячего асфальтобетона по величине остаточной процентной пористости:

- высокоплотные — 1—2,5%;

- высокопористые — 10—18%;

- плотные — 2,5—5%;

- пористые — 5—10%.

В холодных растворах эта величина составляет 6—10%. По максимальной величине частиц используемого минерального компонента асфальтобетонное полотно может быть:

- крупнозернистым с величиной частиц до 4 см;

- мелкозернистым с частицами до 2 см;

- песчаным с величиной до 5 см.

- тип А, в котором состав минерального камня 50—60%;

- тип Б с содержанием камня 40—50%;

- тип В, включающего 30—40% заполнителя.

Пример оптимального подбора ингредиентов асфальтобетонной смеси

В качестве примера компонентов асфальтобетона предлагается рассмотреть задачу: нужна мелкозернистая горячая смесь типа Б второго сорта для создания плотного верхнего шара дороги в третьей климатической зоне. Доступны такие ингредиенты:

- гранитная и известняковая щебенка зернистостью 0,5—2 см;

- речной песок;

- отсев после измельчения гранитной крошки;

- отсев после измельчения известняка;

- неактивированный минпорошок;

- битум материал БНД 90/130.

Таким способом рассчитывают количество щебенки в смеси для фракционного состава.

Ввиду присутствия в смеси частиц менее 0,0071 см из гранитных отсевов, фракцию минпорошка принимают, равную 8%. На четвертом этапе рассчитывается количество песка. Общее его содержание составляет:

Песок =100 — (Щебенка минпорошок) = 100 — (50

= 42%.

- три минуты на виброплощадке при давлении 0,03 МПа;

- трехминутным уплотнением на вибропрессе при давлении 20 МПа.

Далее готовится еще три образца асфальтобетона с содержанием битума 6,2% для определения остаточной пористости. Если ее величина составит 4,0 ± 0,5%, готовятся дополнительные 15 образцов такой смеси и тестируют их, согласно ГОСТ 9128-84.

При обнаружении несоответствия с требованиями нормативного документа, производится корректировка смеси и последующие ее испытания, как указано выше.

«Асфальтобетонные смеси и асфальтобетон. Проектирование асфальтобетона»

Тема дорог всегда являлась проблемой нашего государства. Поэтому правильный подбор материалов для строительства дороги обеспечит долговечность и надежность дорожной конструкции. А хорошие дороги — это показатель экономической стабильности государства и качества жизни его граждан.

Асфальтобетон является наиболее распространенным материалом для устройства дорожных покрытий. Поэтому знание этого материала, умение правильно ориентироваться в его свойствах и особенностях, разбираться в его разновидностях, умение правильно подобрать состав – это тот необходимый минимум, которым должен обладать техник — дорожник.

Определение предмета исследования: Асфальтобетон, его классификация и особенности применения.

Цель данного исследовательского проекта: запроектировать состав асфальтобетона, обеспечивающий качество и долговечность дорожного покрытия для поставленной ситуационной задачи «Амурский предприниматель открывает в Благовещенском районе близ села Белогорье с/х предприятие (свиноферму). Необходимо усовершенствовать грунтовую дорогу, положив 2х-слойное асфальтобетонное покрытие. Рельеф местности — равнинный, отдельные участки на невысоких холмах. Подобрать вид, тип и марку асфальтобетона для каждого слоя дорожной одежды, сделав упор на местные дорожно-строительные материалы. Категорию дороги принять самостоятельно. Обосновать сделанный выбор и доказать выгоду данного асфальтобетона».

Задачи исследования:

- Изучить асфальтобетон, его свойства и классификацию;

- Изучить и проанализировать условия строительства дороги;

- Запроектироватьвид, тип и марку асфальтобетона в зависимости от климатических и геологических условий местности и категории дороги;

- Рассчитать состав асфальтобетона;

- Доказать целесообразность и выгоду применения данного асфальтобетона.

Гипотеза: Для данной дороги целесообразней применять горячий асфальтобетон.

Асфальтовый бетон — строительный материал в виде уплотнённой смеси щебня, песка, минерального порошка и битума. Перед смешиванием составляющие высушивают и нагревают до температуры 100-160°C. Различают асфальтобетон горячий, содержащий вязкий битум, укладываемый и уплотняемый при температуре смеси не ниже 120°C; холодный — с жидким битумом, уплотняемый при температуре окружающего воздуха не ниже 10°C, а температуре смеси не ниже 50С. Асфальтобетонприменяют для покрытий дорог, аэродромов, эксплуатируемых плоских кровель, в гидротехническом строительстве. В зависимости от нагрузок и климатических условий к асфальтобетону предъявляются соответствующие требования по плотности, прочности, сдвигоустойчивости, водостойкости. Для приготовления асфальтобетона используют фракционированные минеральные материалы и битумы, качество которых регламентируются государственными стандартами.

Требования к материалам:

Щебень и гравий. Для приготовления асфальтобетонных смесей следует применять щебень игравий для строительных работ по ГОСТ 8267-93, щебень из металлургических шлаков по ГОСТ 3344-83.Щебень с размером зерен мельче 20 мм предназначен для приготовления мелкозернистых асфальтобетонных смесей, мельче 40 мм — для крупнозернистых.

Для смесей типа Б III марки, предназначенных для верхнего слоя искусственных покрытий, не рекомендуемся использовать недробленый гравий.

Средневзвешенное содержание зерен пластинчатой (лещадной) и игловатой формы в смеси фракций щебня и гравия должно быть, % по массе, не более:15 — для смесей типа А и высокоплотных; 25 — для смесей типов Б и высокопористых; 35 — для смесей типов В и пористых.

Песок. Природный песок и песок из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736.

Для приготовления асфальтобетонных смесей следует использовать природные и дробленые пески, а также отсевы продуктов дробления.

Песок может быть использован в качестве компонента щебенистых смесей, а также как самостоятельный наполнитель в песчаных асфальтобетонах.

В зависимости от крупности природного песка содержание пылеватых и глинистых частиц не должно превышать 3% по массе, в дробленом — 5 %.

Минеральный порошок. Для приготовления асфальтобетонных смесей следует применять активированные и неактивированные минеральные порошки (ГОСТ 16557-78), изготавливаемые путей измельчения карбонатных горных пород.Применение минеральных порошков обязательно в асфальтобетонах I- II марок, предназначенных для использования в I- III климатических зонах. В этих же условиях предпочтение следует отдавать активированным минеральным порошкам, обеспечивающим повышенную плотность, водо- и морозостойкость асфальтобетонных покрытий.

В горячих смесях для плотного асфальтобетона II — III марок допускается использование в качестве минерального порошка тонкоизмельченных основных металлургических шлаков, а также самораспадающихся металлургических шлаков, к которым может быть отнесенаферропыль — отход производства заводов по выплавке феррохромов. Другие порошковые отходы промышленности, например, пыль уноса цементных заводов, золы уноса ТЭЦ и пр. допускается использовать в горячих смесях для плотного асфальтобетона III марки и I- II марок для пористых и высокопористых асфальтобетонов.

Использование всех порошковых отходов промышленности в качестве минерального порошка следуем допускать только при условии полного соответствия всего комплекса физико-механических свойств асфальтобетона требованиям ГОСТ 9128-2009.

Битум. Битумы — это органические вяжущие вещества, состоящие из высокомолекулярных углеводородов: нафтенового, метанового и ароматического, а так же кислородных, сернистых и азотистых производных.

Для приготовления асфальтобетонных смесей применяют нефтяные дорожные вязкие и нефтяные дорожные жидкие битумы. Для горячих асфальтобетонных смесей I и II марок следует применять только битумы марок БНД, а для горячих асфальтобетонных смесей III и IV марок, а также для асфальтобетонных смесей, предназначенных для устройства оснований и нижних слоев покрытий, наряду с битумами марок БНД допускается также применение марок БН соответствующей вязкости.

Выбор оптимального состава асфальтобетона принято производить в зависимости от свойств исходных материалов, характера автомобильного движения и климатических условий местности, что всегда являлось определяющим условием строительства долговечных асфальтобетонных покрытий.

На стадии разработки проекта автомобильной дороги выбирают асфальтобетон определенной разновидности, конкретно для каждого конструктивного слоя дорожной одежды.

В верхних слоях покрытий на дорогах всех категорий используют только плотный асфальтобетон.

Нижние слои покрытий на дорогах I — II категорий устраивают из пористого асфальтобетона, а на дорогах III — IV категорий — из высокопористого асфальтобетона.

Для создания хорошего асфальтового покрытия необходимо обеспечить ему надежное основание с помощью щебня и песка. При этом щебень укладывается более крупными фракциями вниз, а мелкими – в верхние слои покрытия, что не только улучшает качество дороги, но и снижает затраты на ее строительство.

Вид и тип плотного асфальтобетона для верхних слоев покрытий назначают в зависимости от категории дороги и климатических условий района строительства.

Двухслойное асфальтобетонное покрытие, исходя из условия задачи, будем укладывать на дорогу Благовещенск – Белогорье, проходящую через Моховую Падь. Так как дорога предназначена не только для обеспечения нужд фермы, но и обеспечивает транспортное сообщение населенных пунктов и нескольких баз отдыха, расположенных по данной трассе, то интенсивность движения и нагрузка на дорогу будут высокими, по ней будут проходить как легковые, так и грузовые автомобили, обеспечивающие будущую ферму, турбазы и населенные пункты сырьем и вывозящие продукцию.Данная дорога по принадлежности относится к дорогам общего пользования областной собственности. Предполагаемая интенсивность движения составит до 6000 автомобилей в сутки, что соответствует III технической категории дороги.

Анализ климатических условий:

Климат Амурской областирезко континентальный с муссонными чертами. Климат, прежде всего, характеризуют показатели температуры самого холодного и самого тёплого месяцев. Одинаковые показатели разных мест объединяются изотермами. Зима в области суровая. На широте Благовещенска январские температуры варьируют от −24 °C до −27 °С. Бывают морозы до −44 °С.Лето на юге области тёплое. Здесь проходят изотермы от 18 °C до 21 °С. Средние абсолютные максимумы температуры могут достигать до 42 °С.Годовое количество осадков в Благовещенске — до 550 мм.

Для всей области характерен летний максимум осадков, что обусловлено муссонностью климата. За июнь, июль и август может выпадать до 70 % годовой нормы осадков. Возможны колебания в выпадении осадков. Так, летом с возрастанием испарения увеличивается абсолютная и относительная влажность, а весной из-за сухости воздуха снежный покров большей частью испаряется, и следствием этого становится незначительный весенний подъём уровня воды в реках.

Такие климатические условия характерны для III дорожно-климатической зоны. Строительство планируется на весенний период (апрель), то есть будет осуществляться в благоприятный (теплый, сухой) период, поэтому целесообразно использовать горячую асфальтобетонную смесь.Для горячих смесей в средних условиях России (II и III климатические зоны) в основном применяют битумы с вязкостью 60/90, 90/130, 130/200.Главное при выборе марки битума — климатические условия и нагруженность слоев дорожной одежды, то есть категория дороги.Рекомендуемая с учетом климатических условий область применения асфальтобетонов и битумов при устройстве верхних слоев покрытий автомобильных дорог приведена в приложении АГОСТа9128-2009.

Качество битумов БНД выше, чем БН, так как они характеризуются более широким температурным интервалом пластичности и более высокой теплостойкостью, обладают низкой температурой хрупкости, лучшим сцеплением с поверхностью зерен минерального материала, но менее устойчивы к старению.

На основании указанных свойств битумов, учитывая время строительства, условия климата и категорию дороги, выбираем битум марки БНД 90/130.

В районах III дорожно-климатический зоны, характеризующейся достаточно холодным и влажным климатом при строительстве верхнего слоя покрытий на дорогах третьей категории можно использовать горячие смеси типов А, Б, В, Г и Д II марки. Для устройства верхнего слоя покрытия,исходя из технической категории данной дороги,целесообразно использовать мелкозернистую смесь типа Б с содержанием щебня 40 — 50 % II марки, в которой формируется структура переходного типа в большей степени сзамкнутыми порами, препятствующими прониканию воды в покрытие. В тоже время, так как наша дорога проходит по холмам и имеет уклон, данный тип асфальтобетона обладает достаточно шероховатой текстурой, обеспечивающей хорошее сцепление колеса автомобиля с покрытием и гарантирующей безопасное движение.К тому же для повышения шероховатостив верхнийслойпри укатывании асфальтобетона на уклонах будем втапливатьчерный щебень фракции 5–20мм.

Для нижнего слоя нами был выбран высокопористый асфальтобетон, характеризующийся низким содержанием битума. Снижение расхода битума в асфальтобетонных смесях уменьшит стоимость покрытия с обеспечением необходимого качества оснований дорожной одежды. Высокопористый асфальтобетон рекомендован для устройства оснований под асфальтобетонные полотна на дорогах II и III категорий. Применяем высокопористый щебеночный крупнозернистый асфальтобетон марки I, с использованием щебня фракции 20 — 40мм.

В качестве каменных материалов, проанализировав доступность и экономическую выгоду, будем применять: щебень и отсев ООО «Гравелон»,эта компания зарегистрирована по адресу г. Благовещенск, ул. Игнатьевское шоссе, 24 — 303 офис; 3 этаж.На сегодняшний день «Гравелон» – единственная компания, занимающаяся производством щебня в непосредственной близости к Благовещенску: месторождение располагается всего в 15 километрах от областного центра.Продукция ООО «Гравелон» по всем параметрам соответствует требованиям в строительной и дорожной отраслях — это подтверждено лабораторными исследованиями. Песок речной — производства ООО «Фараон», эта компания зарегистрирована по адресу675520, Амурская область, Благовещенский район, с. Чигири, ул. Новая, д. 4.В проекте мы делаем упор на местные, а значит наиболее экономически выгодные, но при этом высококачественные материалы.

Существует два подхода к проектированию составов асфальтобетонных смесей. Первый — подбор смеси с непрерывной гранулометрией каменного материала (так называемый Макадам). Этот вариант гарантирует высокие механические свойства покрытия благодаря расклиниванию мелкими фракциями щебня более крупных фракций. Покрытие, выполненное из смеси с непрерывной гранолуметрией минеральной части, обладает высокой шероховатостью, устойчивостью к сдвигу. Свойства смеси не изменяются в результате отклонения в дозировке минерального порошка и битума, она легко распределяется, формируется и уплотняется в процессе устройства покрытия. При втором способе подбора смеси — по принципу плотного бетона — разрешается применять каменные материалы с окатанной формой зерен и прерывистой гранулометрией. В процессе уплотнения этих смесей образуется асфальтобетон с замкнутой пористостью, покрытие приобретает более высокую водостойкость и морозостойкость. Однако подобные смеси в большей степени склонны к неравномерному распределению в объеме зерен минеральной составляющей и битума. На их физико-механические свойства большое влияние имеют отклонения в дозировке минерального порошка и битума. Для покрытий из смесей, подобранных по принципу плотного бетона, характерна низкая шероховатость.

Мы применяем метод Макадам.

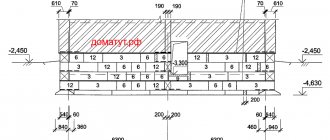

Для приготовления горячей асфальтобетонной смеси (типа Б, марки II) для верхнего слоя покрытия принимаем следующие материалы: щебень гранитный фракционированный (фракции 20 — 10 и 15 -5) с истинной плотностью ρ=2620кг/м3;отсев гранитный с плотностью ρ=2760кг/м3;песок речной кварцевый с плотностью ρ=2700кг/м3;известняковый порошок с плотностью ρ=2910кг/м3.Зерновые составы материалов приведены в частных остатках в %:

| Материал | Содержание зерен в %, крупнее данного размера в мм | ||||||||||

| 20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | |

| Щебень 20-10 | 3 | 41 | 54 | 2 | — | — | — | — | — | — | — |

| Щебень 15-5 | — | 5 | 38 | 54 | 3 | — | — | — | — | — | — |

| Отсев | — | — | — | 13 | 27 | 30 | 10 | 7 | 6 | 4 | 3 |

| Песок | — | — | — | — | 12 | 18 | 47 | 5 | 8 | 8 | 2 |

| Мин. порошок | — | — | — | — | — | — | 2 | 3 | 5 | 15 | 75 |

Рассчитаем состав минеральных компонентов. Расчёт ведем в табличной форме, рассчитав сначала полные остатки на ситах, а затем полные остатки с учетом долевого содержания каждого материала в минеральной смеси. Долевое содержание каждого материала рассчитываем исходя из рекомендованных ГОСТом.

Расчет минеральной части асфальтобетона в полных остатках приведен в таблице:

| Материал | Содержание зерен в %, крупнее данного размера в мм | Д.С. | ||||||||||

| 20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | ||

| Рек. пределы пол. остатков для мелкозерн. а/бетона типа Б (ГОСТ 9128-9) | 0 — 10 | 0 — 20 | 0 — 30 | 40 — 50 | 52 — 62 | 63 — 72 | 72 — 80 | 78 — 86 | 84 — 90 | 88 — 94 | 100 | |

| Щебень 20-10 | 3 | 44 | 98 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | |

| Щебень 15-5 | — | 5 | 43 | 97 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | |

| Отсев | — | — | — | 13 | 40 | 70 | 80 | 87 | 93 | 97 | 100 | |

| Песок | — | — | — | — | 12 | 30 | 77 | 82 | 90 | 98 | 100 | |

| Мин. порошок | — | — | — | — | — | — | 2 | 5 | 10 | 25 | 100 | |

| Щебень 20-10 | 0,45 | 6,6 | 14,7 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 0,15 |

| Щебень 15-5 | — | 1,55 | 13,33 | 30,07 | 31 | 31 | 31 | 31 | 31 | 31 | 31 | 0,31 |

| Отсев | — | — | — | 2,86 | 8,8 | 15,4 | 17,6 | 19,14 | 20,46 | 21,31 | 22 | 0,22 |

| Песок | — | — | — | — | 2,64 | 6,6 | 16,04 | 18,04 | 19,8 | 21,56 | 22 | 0,22 |

| Мин. порошок | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 | 0,1 |

| Сумма | 0,45 | 8,15 | 28,03 | 47,93 | 57,44 | 68 | 79,84 | 83,68 | 87,26 | 91,4 | 100 | |

Долевое содержание щебня 20-10 определяем по ситу № 10. Рекомендуется 0÷30%, принимаем 15%. Д.С. = =0,15. Для щебня 15 — 5, рекомендуется 40÷50%, а крупного щебня на сите № 5 у нас уже есть 15%, поэтому рекомендуем 25÷35%, Д.С.= =0,31. Для минерального порошка должно быть 100-(88÷94)= 12÷6%, Д.С.= =0,12. Принимаем Д.С. = 0,1. На песок и отсев приходится Д.С.=1-(0,31+0,15+0,1)=0,44. Отсев повышает шероховатость и сдвигоустойчивость покрытия, но удорожает асфальтобетон, поэтому чтобы не повышать стоимость асфальтобетона, принимаем соотношение отсева и речного песка 50/50. Д.С. песка = 0,22, Д.С. отсева = 0,22

Поправ.коэффициент = плотность материала/плотность основного материала

Уточненное содержания минеральных материалов приведено в таблице:

| Материал | Истинная плотность | Поправочный коэффициент | Содержание материалов | ||

| Доли объёма | Доли массы | % по массе | |||

| Щебень 20-10 | 2620 | 1 | 0,15 | 0,15 | 14,6 |

| Щебень15-5 | 2620 | 1 | 0,31 | 0,31 | 30,1 |

| Отсев | 2760 | 1,05 | 0,22 | 0,23 | 22,3 |

| Песок речной | 2700 | 1,04 | 0,22 | 0,229 | 22,2 |

| Мин. порошок | 2910 | 1,11 | 0,10 | 0,111 | 10,8 |

| Итого | 1 | 1,03 | 100 | ||

Содержание битума в смеси выбирают предварительно в соответствии с рекомендациями приложения Г ГОСТа 9128-2009и с учетом требований стандарта к величине остаточной пористости асфальтобетона для конкретного климатического региона. Битума для горячего плотного асфальтобетона типа Б рекомендуется 5 – 6,5%.

Оптимальное количество битума рассчитываем по битумоемкости материалов, входящих в состав асфальтобетонной смеси. Для этого вначале рассчитываем зерновой состав материалов, рассматривая породы из которых произведены каменные материала:

| Материал | Остатки на ситах | Размер сит, мм | ||||||||||

| 20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | < 0,071 | ||

| Гранит | П.О | 0,45 | 8,15 | 28,03 | 47,93 | 54,8 | 61,4 | 63,6 | 65,14 | 66,46 | 67,34 | 68 |

| Ч.О | 0,45 | 7,7 | 19,88 | 19,9 | 6,87 | 6,6 | 2,2 | 1,54 | 1,32 | 0,88 | 0,66 | |

| Известняк | П.О | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 |

| Ч.О | — | — | — | — | — | — | 0,2 | 0,3 | 0,5 | 1,5 | 7,5 | |

| Песок | П.О | — | — | — | — | 2,64 | 6,6 | 16,94 | 18,04 | 19,8 | 21,56 | 22 |

| Ч.О | — | — | — | — | 2,64 | 3,96 | 10,34 | 1,1 | 1,76 | 1,76 | 0,46 | |

Количество битума:

| Размер фракций | Частный остаток от целого числа | Битумоёмкость, % | Количество битума,% | ||||

| Гранит | Известняк | Песок | Гранит | Известняк | Песок | ||

| 20-25 | 0,0045 | — | — | 4,5 | — | — | 0,0202 |

| 15-20 | 0,077 | — | — | 4,5 | — | — | 0,3465 |

| 10-15 | 0,198 | — | — | 4,7 | — | — | 0,9306 |

| 5-10 | 0,199 | — | — | 5,2 | — | — | 1,0348 |

| 2,5-5 | 0,0951 | — | 0,0264 | 5,5 | — | 3,3 | 1,0348+0,0871=1,1219 |

| 1,25-2,5 | 0,1056 | — | 0,0396 | 5,7 | — | 3,8 | 0,6019+0,1504=0,7523 |

| 0,63-1,25 | 0,1254 | 0,002 | 0,1034 | 5,9 | 6,0 | 4,6 | 0,73986+0,012+0,47564=1,2275 |

| 0,315-0,63 | 0,029 | 0,003 | 0,011 | 6,4 | 7,0 | 4,8 | 0,1856+0,021+0,0528=0,2594 |

| 0,16-0,315 | 0,0276 | 0,005 | 0,0176 | 7,4 | 7,3 | 6,1 | 0,20424+0,0365+0,10736=0,34801 |

| 0,071-0,16 | 0,027 | 0,015 | 0,0176 | 8,4 | 9,4 | 7,0 | 0,2268+0,141+0,16544=0,3678 |

| <0,071 | 0,0066 | 0,075 | 0,0046 | 18 | 16 | 14 | 0,00891+1,2+0,064=1,27331 |

| Итого | 5,80821 | ||||||

В лаборатории готовят три образца из асфальтобетонной смеси с рассчитанным количеством битума и определяют: среднюю плотность асфальтобетона, среднюю и истинную плотность минеральной части, пористость минеральной части и остаточную пористость асфальтобетона по ГОСТ 12801-98. Если остаточная пористость не соответствует выбранной, то из полученных характеристик рассчитывают требуемое содержание битума Б (%) по формуле

где V°пop — пористость минеральной части, % объема; Vмпор — выбранная остаточная пористость, % объема, принимается в соответствии с ГОСТ 9128-2009 для данной дорожно-климатической зоны; rб — истинная плотность битума, г/см3;rб = 1 г/см3; rмm — средняя плотность минеральной части, г/см3. Рассчитав требуемое количество битума, вновь готовят смесь, формуют из нее три образца и определяют остаточную пористость асфальтобетона. Если остаточная пористость совпадает с выбранной, то рассчитанное количество битума принимается. Так как мы не имеем возможности отформовать образцы из-за нехватки оборудования, считаем на этом наше исследование законченным.

Проведя нашу исследовательскую работу с нормативной литературой и интернет-источниками,мы получили следующие результаты для решенияконкретной ситуационной задачи:

- Техническая категория дороги – III;

- Дорожно-климатическая зона участка строительства – III;

- Минеральные материалы доставляются: из ООО «Гравилон» — щебень и отсев; из ООО «Фараон» — песок речной кварцевый;

- В зависимости от климатических условий, категории дороги, геологического строения местности, выбран горячий асфальтобетон, приготавливаемый на битуме марки БНД 90/130;

- Для нижнего слоя покрытия – горячий высокопористый щебёночный асфальтобетон I марки, крупнозернистый с использованием щебня фракции 20 – 40 мм;

- Для верхнего слоя покрытия –горячий плотный асфальтобетон II марки, типа Б мелкозернистый с использование щебня фракции 10 – 20мм.

Исходя из используемых материалов, рассчитали состав асфальтобетона для верхнего слоя покрытия:

Щебень гранитный фракции 20 – 10 мм — 14.6%;

Щебень гранитный фракции 15 – 5 мм — 30.1%;

Отсев гранитный — 22,3%;

Песок речной кварцевый — 22,2%;

Минеральный порошок известняковый — 10.8%;

Вязкий битум марки БНД 90/130 — 5,8 % от массы минеральной смеси.

Мы доказали в процессе исследования, что именно горячая асфальтобетонная смесь более целесообразна для устройства покрытия данной дороги, так как она пригодна как для верхнего, так и для нижнего слоя. Рекомендуется для III дорожно-климатической зоны, применима в весенний период строительства. Позволяет в более короткие сроки по сравнению с холодным асфальтом запустить движение автотранспорта по дороге – структура горячего асфальтобетона формируется сразу после уплотнения и остывания асфальта до температуры окружающей среды. Горячий асфальтобетон более устойчив к воздействию автомобилей и атмосферных факторов. То есть, гипотеза подтверждена.

Для нашей страны асфальтобетон – основной материал дорожного строительства и теперь мы знаем «почему», знаем его основные преимущества. По сравнению с цементобетоном, это менее жесткий и более пластичный материал, а большая часть России находится на территории, характеризующейся большим перепадом среднегодовых, а кое-где и среднесуточных температур. Деформативность асфальтобетона обеспечивает его долговечность. Кроме того после затвердевания он становится более ровным, а значит, менее шумным и обладает необходимой шероховатостью. Во-вторых, по уложенному асфальтобетону можно сразу открывать движение и не ждать, пока он затвердеет, в отличие от цементобетона, который набирает необходимую прочность только на 28-й день. В-третьих, покрытие из асфальтобетона легко ремонтируется, моется, убирается, на нём хорошо держится любая разметка.

Литература и интернет источники

- Справочник дорожного мастера. Строительство, эксплуатация и ремонт автомобильных дорог.М.: «Инфра-Инженерия», 2005

- ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

- СП 78.13330.2012 «Автомобильные дороги»

- ФГУП «Информационный центр по автомобильным дорогам». Автомобильные дороги и мосты. Проектирование состава асфальтобетона и методы его испытаний. Обзорная информация. Выпуск 6. М. 2005.

- Википедия, свободная энциклопедия [Электронный ресурс]. – Асфальтобетон. – Режим доступа: https://ru.wikipedia.org/, свободный

- «Гравилон». Добыча строительного камня, производство щебня. Стабильность, Качество, Надежность. [Электронный ресурс]. – режим доступа: https://gravelon.ru/, свободный

- Доркомтех. [Электронный ресурс]. — Марки и состав асфальта. – Режим доступа: https://dorkomteh.ru, свободный

Производство и укладка асфальтового бетона

Приготовление асфальтобетона начинают с заводского производства асфальтовой смеси и завершают ее укладкой и уплотнением в дорожное покрытие на строительном объекте.

- Горячую или теплую смесь раскладывают таким образом, чтобы толщина уложенного слоя на 15–20% превышала проектное значение. Для холодных смесей, данный параметр равен 50–60%

- Уложенные объемы уплотняют статическими моторными (масса 5–14 т) или вибромоторными катками (масса 0,5–4,5 т).

Рассмотрев вышеописанную технологию, можно сделать вывод, что производить асфальтобетон в домашних условиях своими руками просто нецелесообразно, учитывая трудоемкость, связанную с разогревом и смешиванием необходимых компонентов.

Индивидуальные застройщики для обустройства придомовой территории обычно применяют холодные смеси заводского приготовления. Данный состав асфальтобетона позволяет вести укладку даже при отрицательных температурах.

ОБЩИЕ ПОЛОЖЕНИЯ

1.2. Подбор состава бетонавключает: определение номинального состава, расчет и корректировку рабочегосостава, расчет и передачу в производство рабочих дозировок.

В дальнейшем по результатамоперационного контроля качества материалов данных партий и получаемой из нихбетонной смеси, а также приемочного контроля качества бетона производяткорректировку рабочих составов.

1.5. Рабочую дозировкуназначают по рабочему составу бетонной смеси с учетом объема приготовляемогозамеса.

1.6. Подбор состава бетонадолжен выполняться лабораторией предприятия-изготовителя бетонной смеси поутвержденному заданию, разработанному технологической службой этогопредприятия.

Допускается производитьподбор состава бетона в центральных лабораториях, трестах „Оргтехстрой»,научно-исследовательских лабораториях и других организациях по утвержденномузаданию на подбор состава бетона.

Какие существуют алгоритмы проектирования компонентного состава асфальтобетонов?

Для подбора состава асфальтобетонного раствора выбирают рациональное соотношение компонентов. Полученные составы имеют заданную плотность и технические свойства. Существует четыре алгоритма проектирования:

- Метод профессора Сахарова П. В.

- Способ по модулю насыщения, предоставленный профессором Дюрье М.

- Алгоритм проектирования по требуемым условиям эксплуатации покрытия, полученный изысканиями профессора Рыбьева И. А.

- Подбор по кривым плотности, разработанный профессором Иванов Н. И. при содействии СоюзДорНИИ.

Вернуться к оглавлению

ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинальногосостава бетона производят по следующим этапам:

выбор и определениехарактеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительныхсоставов бетона с параметрами составов, отличающихся от принятых в начальномсоставе в большую и меньшую сторону;

изготовление пробных замесовначального и дополнительных составов, отбор проб, испытание бетонной смеси,изготовление образцов и их испытание по всем нормируемым показателям качества;

назначение номинальногосостава бетона, обеспечивающего получение бетонной смеси и бетона требуемогокачества при минимальном расходе вяжущего.

3.2. Подбор номинальногосостава производят:

Кавабанга! Творожный продукт

для вяжущего каждого вида имарки каждого предприятия-изготовителя;

для крупного заполнителякаждого карьера с одинаковой максимальной крупностью;

для крупного пористогозаполнителя каждой марки по насыпной плотности и прочности каждогопредприятия-изготовителя;

для песков каждого карьера;

для химических добавоккаждого вида.

3.3. Выбор материалов,применяемых для изготовления бетона, следует производить на основе ихпаспортных характеристик в соответствии с требованиями стандартов и техническихусловий.

При выборе материаловследует учитывать необходимость наиболее полного использования промышленныхотходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

Указанные данные офактической прочности цемента, примененные при подборе номинального состава,используются в дальнейшем для назначения рабочих составов бетона.

3.5. Пробы материаловотбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробызаполнителей следует высушить до постоянной массы и просеять с отсевом отмелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя — мельче 5 мми с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетонарассчитывают по фактическим характеристикам исходных материалов в соответствиис методиками, пособиями и рекомендациями научно-исследовательских институтов,утвержденных в установленном порядке.

3.9. Опытные замесы поначальному и дополнительным составам следует приготовлять на заполнителях ивяжущем, характеристики которых были приняты при расчете составов. Материалыдолжны иметь положительную температуру.

Объем каждого опытногозамеса должен не менее чем на 10% превышать суммарный объем изготовляемых изнего образцов и проб, используемых для контроля свойств бетонной смеси ибетона.

3.10. Материалы следуетдозировать по массе с погрешностью не более 1,0%.

Дозирование пористыхзаполнителей допускается производить по объему с обязательным контролемнасыпной плотности.

Воду, водные растворыдобавок и синтетические смолы дозируют по массе или объему. Плотность водногораствора рабочего состава добавки должна быть предварительно определена.

3.12. Приготовление опытныхзамесов начинают с перемешивания сухих материалов, а затем постепенно добавляютв замес назначенное по расчету количество воды, раствора добавки илисинтетической смолы.

Допускается на основевизуального контроля удобоукладываемости и структуры бетонной смеси вноситьизменения в количество отдозированной воды, а дляконструкционно-теплоизоляционных легких бетонов — в количествовоздухововлекающей добавки или пены.

Если свойства бетонной смесине соответствуют каким-либо требованиям задания на подбор состава бетона,следует произвести корректировку составов до получения в замесе каждого составасмеси с заданными свойствами.

3.14. После получения бетоннойсмеси с заданными свойствами определяют ее плотность по ГОСТ 10181.2 (заисключением ячеистого бетона) и длякаждого состава рассчитывают фактический расход материалов на 1 м 3 бетона по формулам:

Ц = (1)

П = (2)

Щ = (3)

В = (4)

—

расход соответственно цемента, мелкого заполнителя, крупного заполнителя и воды, кг/м 3 бетона;

g,

gп,gщ,gв

,

—

масса соответственно цемента, мелкого заполнителя, крупного заполнителя и воды в замесе, кг;

— плотность бетонной смеси, кг/м 3 ;

—

суммарная масса всех материалов в замесе, кг.

Режим твердения образцовдолжен соответствовать принятому режиму твердения бетона в конструкциях, длякоторых произведен подбор состава бетона.

Указанные зависимости играфик используют в дальнейшем для назначения и корректировки рабочих составов.

При положительныхрезультатах испытаний подобранный состав бетона принимают за номинальный.

Расчет состава асфальтобетонной смеси, укладываемой в горячем состоянии.

Расчет состава смеси заключается в определении рационального соотношения между составляющими его материалами, обеспечивающего определенные заданные технологические и эксплуатационные свойства.

В задании на проектирование должно быть указано: характеристика исходных материалов, вид асфальтобетона, марка асфальтобетонной смеси и ее тип, а также плотность, назначение и конструктивный слой, крупность. Запроектированный состав должен быть экономичным с использованием местных дорожно-строительных материалов.

Порядок подбора состава асфальтобетонной смеси, применяемой в горячем состоянии по методу предельных кривых плотных смесей, заключается в следующем: определяют зерновой состав минеральных материалов (щебня, песка, минерального порошка) — все материалы должны удовлетворять требованиям ГОСТ 9128—84; определяют соотношение между составляющими минеральными материалами; полученный зерновой состав сравнивают с пределами зернового состава согласно выбранному типу асфальтобетона. Если подобранный состав будет в пределах, указанных в табл. 11 для данного типа смеси, то расчет минеральных материалов считают правильным. В противном случае изменяют соотношение между составляющими материалами и делают перерасчет по фракциям.

Выбрав соотношение между минеральными материалами, готовят пробные образцы с различным количеством вяжущего и подвергают их испытанию. Из нескольких вариантов выбирают тот, который показал лучшие результаты. Затем из смеси подобранного состава готовят контрольные образцы, подвергая их всем испытаниям согласно ГОСТ 12801—84. Показатели физико-механических свойств должны соответствовать требованиям, указанным в табл. 12.

Пример расчета. Подобрать мелкозернистую асфальтобетонную смесь I марки типа А, уплотняемую в горячем состоянии из следующих материалов: щебня гранитного (Rсж=120 МПа), песка природного с Мкр = 3,1, минерального порошка из известняка-ракушечника и нефтяного битума марки БНД 60/90.

Определяем зерновой состав минеральных материалов и результаты записываем в табл. 13.

Из табл. 11 выписываем рекомендуемый состав минеральных материалов для мелкозернистого асфальтобетона типа А и записываем в табл. 14.

Необходимое содержание щебня, песка и минерального порошка определяем в предположении, что частицы крупнее 5 мм содержатся только в щебне, а мельче 0,071 мм — только в минеральном порошке. По табл. 11 находим, что щебня крупнее 5 (5—10) мм должно быть в смеси 50—65% (так как через сито с отверстиями 5 мм должно проходить 35—50% материала). Примем требуемое содержание щебня крупностью 5 мм — 54%.

Поскольку зерен крупнее 5 мм в щебне (см. табл. 13) содержится 90,1% {48,1 + 42,0), то щебня требуется:

Количество минерального порошка

где а — требуемое содержание в минеральной части асфальтобетона частиц мельче 0,071 мм (из табл. 11 видно, что таких частиц должно быть 4— 10%). Для расчета примем а=7%; b -содержание частиц мельче 0,071 мм в исходном минеральном порошке, %; (из табл. 13) b = 73,4%;

Необходимое содержание песка:

Найденное количество щебня, песка и минерального порошка распределяем по фракциям пропорционально заданному зерновому составу (см. табл. 13) и записываем в табл. 15, строка 1:

На сите 15 мм 0 %;

На сите 10 мм 28,6 %;

На сите 5 мм 24,8 %;

На сите 2,5 мм 5,8 %;

Итого 59,2%

По такому же принципу определяют количество каждой фракции в принятом количестве песка (31,1%) и минерального порошка (9,7%), строки 2 и 3 табл. 15.

Частные остатки в щебне, песке, минеральном порошке на одинаковых ситах суммируют и записывают в строку 4 табл. 15.

Например, па сите 10 мм частный остаток 28,6%, а так как таких частиц в других материалах нет, то и суммарное количество равно 28,6%, а на сите 2,5 мм — 9,1% (5,8% в щебне и 3,3% в песке) и т.д.

Затем определяют полный остаток на каждом сите. Для этого суммируют частный остаток на данном сите со всеми частными остатками на предыдущих ситах (строка 5, табл. 15). Полный остаток на сите с отверстием 10 мм составляет 28,6%; 5 мм — 53,4% (28,6+24,8); 2,5 мм— 62,5% (53,4+ +9,1) и т. д. Строку 6 «прошло через сито» подсчитывают как разность между 100% и полным остатком на данном сите.

Например, полный остаток на сите с отверстиями 20 мм равен 0, поэтому через сито прошло 100%, на сите с отверстиями 10 мм прошло 71,4% (100— —28,6), через сито 5 мм прошло 46,6% (100—53,4) и т. д.

Сравнивая эти результаты с пределом проходящих частиц (см. табл. 11) видим, что количество частиц, прошедших через сито, будет в пределах рекомендуемых, значит подобранное соотношение минеральных материалов удовлетворительное.

Для более точного подбора соотношений минеральных материалов между собой следует подобранный состав (строка 6 табл. 15) нанести на кривые оптимального зернового состава.

Таблица 11

| Наименование и тип смеси | Массовая доля зерен минерального материала. %, мельче данного размера, мм | |||||||||||

| 40 | 20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| 1. Зерновые составы минеральной части горячих и теплых смесей для плотных асфальтобетонов, применяемых в верхних слоях покрытия | ||||||||||||

| Непрерывные зерновые составы | ||||||||||||

| Мелкозернистые типов | А | — | 95-100 | 78-100 | 60-100 | 35-50 | 24-38 | 17-28 | 12-20 | 9-15 | 6-11 | 4-10 |

| Б | — | 95-100 | 85-100 | 70-100 | 50-65 | 38-52 | 28-39 | 20-29 | 14-22 | 9-16 | 6-12 | |

| В | — | 95-100 | 88-100 | 80-100 | 65-80 | 52-66 | 39-53 | 29-40 | 20-28 | 12-20 | 8-14 | |

| Песчаные типов | Г | — | — | — | — | 95-100 | 68-83 | 45-67 | 28-50 | 18-35 | 11-24 | 8-16 |

| Д | — | — | — | — | 95-100 | 74-93 | 53-86 | 37-75 | 27-55 | 17-33 | 10-13 | |

| Прерывистые зерновые составы | ||||||||||||

| Мелкозернистые типов | А | — | 95-100 | 78-100 | 60-100 | 35-50 | 28-50 | 22-50 | 18-50 | 14-28 | 8-15 | 4-10 |

| Б | — | 95-100 | 85-100 | 70-100 | 50-65 | 40-65 | 34-65 | 27-65 | 20-40 | 14-23 | 6-12 | |

| 2. Зерновые составы минеральной части горячих и теплых смесей для плотных и пористых асфальтобетонов, применяемых в нижних слоях оснований | ||||||||||||

| Непрерывные зерновые составы | ||||||||||||

| Плотные крупнозер- нистые типов | А | 95-100 | 65-80 | 55-70 | 45-62 | 35-50 | 24-38 | 17-28 | 12-20 | 9-15 | 6-11 | 4-10 |

| Б | 95-100 | 78-86 | 70-80 | 62-74 | 50-65 | 38-52 | 28-39 | 20-29 | 14-22 | 9-16 | 6-12 | |

| Прерывистые зерновые составы | ||||||||||||

| Плотные крупнозер- нистые типов | А | 95-100 | 65-80 | 55-70 | 45-62 | 35-50 | 28-51 | 22-50 | 18-50 | 14-28 | 8-15 | 4-10 |

| Б | 95-100 | 78-86 | 70-80 | 62-74 | 50-65 | 40-65 | 34-65 | 27-65 | 20-40 | 14-23 | 6-12 | |

| Непрерывные зерновые составы | ||||||||||||

| Пористые и высокопо-ристые крупно- и мелко зернистые | 95-100 | 70-100 | 57-100 | 45-76 | 27-65 | 18-50 | 10-38 | 7-28 | 4-22 | 3-15 | 2-8 | |

| Высокопористые песчаные | — | — | — | — | 95-100 | 68-100 | 45-100 | 28-88 | 18-73 | 10-45 | 4-10 | |

| Прерывистые зерновые составы | ||||||||||||

| Пористые и высокопо-ристые крупно- и мелко зернистые | 95-100 | 65-100 | 54-100 | 42-88 | 30-65 | 25-65 | 18-65 | 12-65 | 8-40 | 5-22 | 2-8 | |

| 3. Зерновые составы холодных смесей применяемых в верхних слоях покрытия | ||||||||||||

| Мелкозернистые типов | Бх | — | 95-100 | 85-100 | 70-100 | 50-65 | 33-50 | 21-39 | 14-29 | 10-22 | 9-16 | 8-12 |

| Вх | — | 95-100 | 88-100 | 80-100 | 65-80 | 50-60 | 39-49 | 29-38 | 22-31 | 16-22 | 12-17 | |

| Песчаные типов | Гх | — | — | — | — | 95-100 | 66-82 | 46-68 | 26-54 | 18-43 | 14-30 | 12-20 |

| Дх | — | — | — | — | 95-100 | 66-82 | 46-68 | 26-54 | 18-43 | 14-30 | 12-20 | |

Таблица 12

| Показатели | Нормы из асфальтобетонов из смесей марок | ||||||||||||

| I | II | III | |||||||||||

| I | II ; III | IV ; V | I | II ; III | IV ; V | I | II ; III | IV ; V | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||

| Предел прочности при сжатии, МПа, при температуре | 20ºС, не менее, для асфальтобетонов всех типов | 2,5/2,2 | 2,5/2,2 | 2,5/1,9 | 2,2/2,0 | 2,2/1,8 | 2,2/1,8 | 2,0/1,6 | 2,0/1,6 | 2,0/1,6 | |||

| 50ºС, не менее, для асфальтобетонов типов: | А | 0,9/- | 0,9/- | 0,9/- | 0,8/- | 0,8/- | 0,8/- | — | — | — | |||

| Б | 0,9/0,9 | 1,1/0,9 | 1,3/1,0 | 0,8/0,8 | 1,0/0,8 | 1,2/0,9 | 0,8/0,7 | 0,9/0,7 | 1,1/0,8 | ||||

| В | 0,9/0,9 | 1,1/0,9 | 1,3/1,0 | 0,8/0,8 | 1,0/0,8 | 1,2/0,9 | 0,8/0,7 | 0,9/0,7 | 1,1/0,8 | ||||

| Г | 1,0/1,0 | 1,3/1,0 | 1,6/1,2 | 0,9/0,9 | 1,2/1,0 | 1,4/1,1 | 0,8/0,8 | 1,1/0,9 | 1,3/1,0 | ||||

| Д | — | — | — | 1,0/0,8 | 1,2/0,9 | 1,2/1,0 | 0,8/0,6 | 0,9/0,7 | 1,0/0,8 | ||||

| 0ºС, не менее, для асфальтобетонов всех типов | 9,0/7,0 | 11,0/7,0 | 13,0/8,0 | 10,0/7,5 | 12,0/7,5 | 13,0/8,5 | 10,0/8,0 | 12,0/8,0 | 13,0/9,0 | ||||

| Коэффициент водостойкости, не менее | 0,95/0,9 | 0,9/0,8 | 0,85/0,75 | 0,9/0,85 | 0,85/0,75 | 0,8/0,7 | 0,85/0,8 | 0,75/0,7 | 0,7/0,6 | ||||

| Коэффициент водостойкости при длительном водонасыщении, не менее | 0,9/0,85 | 0,85/0,75 | 0,75/0,7 | 0,85/0,8 | 0,75/0,65 | 0,7/0,6 | 0,75/0,7 | 0,65/0,6 | 0,6/0,5 | ||||

| Набухание, % по объему | 0,5/0,5 | 0,5/0,7 | 0,5/0,7 | 1,0/1,0 | 1,0/1,5 | 1,5/1,7 | 1,0/1,0 | 1,0/1,5 | 1,5/1,7 | ||||

Таблица 13

| Материал | Количество частиц, %, мельче данного размера, мм | |||||||||

| 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | <0,071 | |

| Щебень | — | 48,1 | 42,0 | 9,9 | — | — | — | — | — | — |

| Песок | — | — | — | 10,7 | 35,3 | 23,4 | 14,4 | 13,0 | 3,2 | — |

| Минеральный порошок | — | — | — | — | — | — | — | — | 26,6 | 73,4 |

Таблица 14

| Размер отверстий сит, мм | Проходит через сито, % | Среднее значение | |

| Частиц мельче данного размера, % | Остатков, % | ||

| 20 | 95-100 | 97,5 | 2,5 |

| 15 | 78-100 | 89,0 | 8,5 |

| 10 | 60-100 | 80,0 | 9,0 |

| 5 | 35-50 | 42,5 | 37,5 |

| 2,5 | 14-38 | 31,0 | 11,5 |

| 1,25 | 17-28 | 22,5 | 8,5 |

| 0,63 | 12-20 | 16,0 | 6,5 |

| 0,315 | 9-15 | 12,0 | 4,0 |

| 0,14 | 6-11 | 8,5 | 3,5 |

| 0,071 | 4-10 | 7,0 | 1,5 |

| <0,071 | — | — | 7 |

Таблица 15

| Наименование | Количество, % | Количество частиц, %, мельче данного размера. Мм | ||||||||||

| 20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | <0,071 | ||

| Щебень | 59,2 | — | — | 28,6 | 24,8 | 5,8 | — | — | — | — | — | — |

| Песок | 31,1 | — | — | — | — | 3,3 | 11,0 | 7,3 | 4,5 | 4,0 | 1,0 | — |

| Минеральный порошок | 9,7 | — | — | — | — | — | — | — | — | — | 2,6 | 7,1 |

| Суммарное количество, % | 100 | — | — | 28,6 | 24,8 | 9,1 | 11,0 | 7,3 | 4,5 | 4,0 | 3,6 | 7,1 |

| Полные остатки, % | — | — | 28,6 | 53,4 | 62,5 | 73,5 | 80,8 | 85,3 | 89,3 | 92,9 | 100 | |

| Прошло через сито, % | 100 | 100 | 71,4 | 46,6 | 37,5 | 26,5 | 19,2 | 14,7 | 10,7 | 7,1 | 0 | |

| Рекомендуемые полные проходы, % | 95-100 | 78-100 | 60-100 | 35-50 | 24-38 | 17-28 | 12-20 | 9-15 | 6-11 | 4-10 | 0 | |

График строят в системе прямоугольных координат (рис. 17).

На оси абсцисс откладывают размеры сит в логарифмическом масштабе по формуле:

где D —наибольший размер сита, мм; d — наименьший размер сита т.е. размер предыдущего сита, мм.

Например, расстояние между ситами с отверстиями 15 и 10 мм определяют так:

Расстояние между ситами с отверстиями 10 и 5 мм:

Полученные значения в масштабе откладывают на оси абсцисс. На оси ординат откладывают количество частиц мельче данного размера. Наносят на график предельные кривые, согласно ГОСТ 9128—84 (строка 7 табл. 15). Через сито 20 мм должно проходить 95—100% материала, поэтому на оси ординат над ситом с отверстиями 20 мм отмечают две точки 95 и 100%. Через сито с отверстиями 10 мм должно проходить 60—100%, поэтому проводят через эти точки на оси ординат две прямые, параллельные оси абсцисс до пересечения с перпендикуляром, восстановленным к оси абсцисс с координатой 10 мм. Аналогично на графике откладывают пределы и для других сит. Нанесенные точки соединяют и получают две предельные кривые (верхнюю и нижнюю). Затем наносят кривую подбора данного примера (строка 6 табл. 15) аналогично предыдущим кривым. Если кривая подбора плавно проходит между двумя предельными кривыми, то минеральные составляющие подобраны верно, а если кривая подбора выходит над каким-нибудь ситом или над несколькими ситами, то следует изменить соотношение между минеральными материалами, снопа пересчитать частные, полные остатки, проход через сито и нанести вторую кривую.

Вычисления повторяют для того, чтобы кривая подбора плавно проходила между предельными кривыми.

В данном примере кривая подбора 1 проходит между предельными кривыми достаточно плавно, поэтому оставляют результат подбора следующим: щебня 59,2%, песка 31,2%, минерального порошка 9,7%, итого 100%.

⇐ Предыдущая17Следующая ⇒

ПЕРЕДАЧА НА ПРОИЗВОДСТВО РАБОЧИХ ДОЗИРОВОК

5.1. Дозировки материалов(цемента, заполнителей, воды и добавки) рассчитывают по формуле

—

доза i-го материала по массе, кг, или объему, м 3 ;

—

расход i-го материала в рабочем составе по массе, кг/м 3

,

или объему, м 3 /м 3 ;

—

объем замеса, м 3 ;

и заносят в журнал подборасоставов.

ИНФОРМАЦИОННЫЕДАННЫЕ

1. РАЗРАБОТАН

Научно-исследовательским институтом бетона и железобетона (НИИЖБ)Госстроя СССР

Министерством промышленностистроительных материалов СССР

Министерством энергетики иэлектрификации СССР

Министерством высшего исреднего специального образования СССР

ИСПОЛНИТЕЛИ

2. ВНЕСЕН

Научно-исследовательскиминститутом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Государственного комитета СССР поделам строительства от 25.03.86 № 31

4. ВВЕДЕНВПЕРВЫЕ

5. ССЫЛОЧНЫЕНОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ