В массовом гражданском и промышленном строительстве применяют станок для производства керамзитоблоков заводского исполнения. Такие агрегаты обладают высокой мощностью, производительностью, удобством в эксплуатации. Ограничительной характеристикой промышленного оборудования является высокая стоимость.

Для уменьшения затрат используют самодельное оборудование для производства керамзитобетонных блоков. Станки, выполненные своими руками, позволяют изготавливать материал в короткие сроки с наименьшими затратами.

Какие станки используют для выпуска керамзитоблоков

Для выпуска керамзитобетонных блоков применяют следующие виды оборудования:

- заводского исполнения;

- самодельного изготовления.

Промышленные станки используются для изготовления большого количества строительных материалов. Используются на заводах, фабриках, домостроительных комбинатах.

Самодельные станки применяют для выпуска блоков своими руками в домашних условиях. Используют для возведения загородных домов, дачных коттеджей, гаражей, овощехранилищ и других хозяйственных построек.

Наличие общих расходов

Здесь следует учесть следующее:

• Затраты на зарплату (из расчета на 3 человека) — 60 тыс. руб.

• На проведение социальных отчислений — 18 тыс. руб.

• На аренду помещения и открытой территории — 50 тыс. руб.

• На осуществление прочих административных расходов — 20 тыс. руб. В данном случае подразумеваются коммунальные и банковские платежи, Интернет, связь.

• Иные необходимые расходы — 15 тыс. руб.

В итоге получаем — 163 тыс. руб.

Особенности самодельных станков

Виды оборудования для изготовления керамзитобетонных блоков:

- Ручные вибрационные станки.

- Передвижные механизированные станки.

- Вибрационные столы.

- Вибрационные прессы.

Ручные вибрационные станки

Состоят из электродвигателя и вибрационного стенда. Смесь укладывается в формы. Оборудование позволяет выполнять цельные или пустотные блоки. Техническая оснастка имеет стационарные или съемные пустотообразователи.

Основным достоинством оборудования являются небольшие габариты и относительно низкая стоимость.

Недостатком служит небольшая мощность и малая производительность. Все процессы проходят при непосредственном участии человека. Мощность оборудования не превышает 2,0 кВт.

Передвижные механизированные станки

Оснащены вибрационным оборудованием для керамзитобетонных блоков мощностью от 2 до 10 кВт. Для перемещения служат прицепные или съемные ролики. Для выполнения дополнительных функций оборудуются модульными системами.

Достоинством является возможность свободного перемещения, малые габариты, небольшая стоимость.

Недостатком служит невысокая производительность и энергоемкость оборудования.

Вибрационные столы

Представляют собой пространственную конструкцию с электродвигателем и вибрационным устройством. Поверхность стола состоит из стального поддона. Для его изготовления используется стальной оцинкованный лист толщиной от 3 мм с бортами.

Формы с залитой смесью устанавливаются на поддон. Под действием вибрации раствор утрамбовывается и принимает необходимую форму. После этого изделия отправляют на сушку.

Достоинством вибрационных столов является простота устройства, обслуживания, минимальная стоимость оборудования.

Недостатком является низкая производительность и большая доля ручного труда.

Вибрационные прессы

Используются на промышленных предприятиях. Обладают мощностью до 500 кВт. Оборудованы автоматикой и приборами неразрушающего контроля готовых изделий.

Оборудование работает в автоматическом и полуавтоматическом режиме на всех этапах производства. Производительность достигает 150 и более кубометров изделий в смену.

Нюансы производственной деятельности

Производственное оборудование

Сформированный блок затвердевает за сутки, однако реализовывать его можно только через неделю. Согласно технологии процесса, керамзитобетон должен застывать при комнатной температуре. Ускорение процесса воздействием тепловых пушек приведет к порче продукции, которая станет хрупкой и будет рассыпаться при малейшем ударе. Производители часто сокращают содержание цемента и керамзита в исходной смеси, что уменьшает прочность и снижает показатели теплопроводности.

Применяя методы экономии на количестве и качестве сырьевых материалов, а также не соблюдая технологический регламент, предприниматель рискует заработать плохую репутацию и оказаться позади аналогичных конкурентных фирм, которые могут предлагать продукт дороже, но качественнее.

Технология производства керамзитблоков

Производство керамзитовых блоков состоит из следующих этапов:

- Приготовление рабочей смеси.

- Формование изделий.

- Предварительное затвердевание.

- Просушка изделий и набор прочности.

- Транспортировка керамзитобетонных блоков на склад.

Подготовка раствора

Для приготовления 100 кг рабочей смеси принимают следующие пропорции, кг:

Керамзит – 54,5.

Песок – 27,2.

Цемент – 9,21.

Вода – 9,09.

Цемент марок М400 или М500 используют в сухом и чистом виде. Для получения глянцевой поверхности в смесь добавляют плиточный клей. Пластичность и укладываемость раствора повышают с помощью пластификаторов.

Химические добавки повышают морозостойкость и водонепроницаемость готовых изделий. Для увеличения пористости используют древесную омыленную смолу.

Бетонный раствор получают тщательным перемешиванием компонентов смеси. В бетономешалку или специальную емкость помещают взвешенное количество ингредиентов. Состав перемешивают в течение 2—3 минут.

Из готовой порции смеси получают 9—10 стандартных блоков размером 39?19?19 см.

Формовка изделий

Приготовленный состав укладывают в специальные стальные формы. После каждого использования формы ополаскивают чистой водой и протирают сухой ветошью.

Формы со смесью устанавливаются на вибрационный стенд. Под воздействием вибрации смесь в формах уплотняется. По мере осадки и уплотнения добавляют необходимое количество раствора. Излишки бетона своевременно удаляют.

После достаточного уплотнения готовые изделия в сушильную камеру.

Сушка и хранение

Высыхание проводят при температуре 50—60°C в течение 2 суток. По истечении указанного срока изделия сушат 25—26 дней на открытом складе в естественных условиях. Высушенный изделия отправляют на склад готовой продукции для последующей реализации.

С чего начать

Прежде чем начинать какую-либо деятельность в направлении реализации проекта, рекомендуется разработать бизнес-план, в ходе составления которого придется разобраться во всех нюансах и тонкостях бизнеса. Следующим этапом будет регистрация предпринимательской деятельности, оформление заказа на приобретение оборудования и подбор помещения для аренды. Перед тем как приступить к работе, необходимо получить разрешение на ведение деятельности от пожарной инспекции и СЭС. Для этого необходимо быть готовым предоставить договора аренды, страховки, на оказание услуг по вывозу мусора, а также оборудовать помещение средствами пожаротушения.

Производители, характеристики и стоимость промышленного оборудования

Наибольшей популярностью среди специалистов пользуются разработки отечественных производителей. На российском рынке представлен большой ассортимент станков по изготовлению керамзитобетонных блоков. Самые известные из них представлены в таблице.

| Наименование оборудования | Основные технические характеристики | Производитель | Стоимость, руб. |

| Станок шлакоблочный «Сибирь» | Масса, кг — 12,4 Размеры, м — 0,45?0,38?0,33 Мощность установки, кВт — 0,12 Выработка, блок/смена — 320 Размер блоков, см — 39?19?19 | ООО «Delay-bloki.ru» Россия, город Москва | 6 800 |

| Вибропрессующий станок СПРУТ-2 | Масса, кг — 140 Мощность установки, кВт — 0,55 Выработка, блок/смена — от 600 до 1500 Размер блоков, см — 39?19?19 | ООО «Проммаш» Белгородская область, Старооскольский район, село Незнамово | 65 000 |

| Автоматизированный вибпропрессорный комплекс Кондор 1—90—ТБ | Масса, кг — 1570 Размеры, м — 1,2х1,8х2,8 Мощность установки, кВт — 16,5 Выработка: — 750 блок/смена (39х19х19 см); — 1800 штук кирпича (25х12х88 см); — 50 м2 тротуарной плитки (50?50 см). | ООО «Стройтехника» Россия, город Златоуст, поселок Красная Горка | 520 000 |

| Автоматизированный вибпропрессорный комплекс «Рифей-Удар» | Масса, кг — 4400 Размеры, м – 6,4х4,9х2,6 Мощность, кВт — 21,6 Производительность: — 1700 блок/смена (39х19х19 см); — 4000 штук кирпича (25х12х88 см); — 100 м2 тротуарной плитки (50?50 см). | ООО «Стройтехника» Россия, город Златоуст, поселок Красная Горка | 1 515 000 |

Итоги

Производство керамзитоблоков является перспективным направлением, актуальным для открытия собственного бизнеса человеку, который впервые решил заняться предпринимательской деятельностью. При грамотной реализации проекта, он не столкнется с неожиданностями, поскольку все операции предсказуемы и возможны к планированию. Еще одним бонусом в деятельности может стать минимальная конкуренция в данном сегменте рынка, поскольку об уникальном строительном материале знают не так много лиц. По этой же причине, для его продвижения понадобится запустить мощную рекламную кампанию, при помощи которой предприниматель получит возможность заявить о своем продукте и позиционировать его как лучшее предложение среди ряда аналогичных.

Как сделать станок для керамзитных блоков своими руками?

Сделать станок по выпуску керамзитобетонных блоков своими руками по силам каждому человеку. Самодельное устройство целесообразно использовать для личного применения и производства блоков на продажу. В противном случае выгодно купить готовые блоки либо взять оборудование в аренду.

Основными элементами самодельного станка являются:

- Матрица.

- Ручной пресс.

- Вибратор.

Для изготовления самодельного станка потребуются следующие инструменты и материалы:

- ручной сварочный агрегат;

- болгарка или ножовка по металлу;

- набор гаечных ключей;

- слесарные тиски;

- стальной лист толщиной 3 мм;

- стальные трубы диаметром 8—10 мм;

- электродвигатель мощностью до 1,2 кВт;

- крепеж (болты, шайбы, гайки, шплинты).

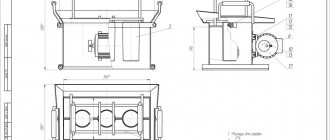

Порядок выполнения работ

Для упрощения процесса сборки рекомендуется воспользоваться технической документацией. Чертежи с подробным описанием процесса сборки приведены в технической литературе. Электронные версии журналов и книг по данной тематике можно найти в Интернет.

- Из листа металла изготавливают формовочный ящик. Размеры формовочного ящика подбирают в зависимости от требуемых размеров блоков.

- С внешней стороны торцевых стен формовочного ящика приваривают ручки. Они предназначены для переноски станка.

- Из труб изготавливают пустотообразователи. Высоту деталей принимают на 3—5 мм меньше высоты формовочного ящика. Трубы соединяют между собой стальной пластиной.

- С помощью сварки соединяют трубы и пластину в единую конструкцию.

- Полученную конструкцию с обоих сторон приваривают к торцевым стенкам формовочного ящика.

- Изготавливают ручной пресс. Для этого используют стальной лист на 1—2 мм меньше размеров формовочного ящика. В заготовке вырезают отверстия на 0,5—1,0 мм меньше диаметра трубы. По краям крышки приваривают ручки.

- С наружной стороны стенки формовочного ящика приваривают кронштейны для установки электродвигателя.

Устанавливают электродвигатель мощностью 0,5—1,0 кВт с пусковым механизмом. Для создания вибрации вал электродвигателя оснащают эксцентриком.

Рассчитываем себестоимость

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков дома своими руками. Чтобы подсчитать себестоимость, придется точно вызнать цену составляющих и понять, во сколько обойдется единица готового материала. В частности, рассматривая стандартный модуль 390*190*140 мм, получается объем раствора 14 литров. Вычитываем пустотообразователи, которых, как правило, не более 25-30% итог равен 11 литрам смеси. Теперь просчет компонентов:

- На одну штуку уходит 0,005 куба песка, которым заполняется 5 л всего объема;

- Керамзита примерно требуется столько же, как и песка;

- Цемента потребуется 1,25 кг.

Осталось выяснить цену на ингредиенты, учесть воду, другие компоненты и просчитать себестоимость единицы модуля. По самым примерным расчетам она составит до $ 5. Как видите, цена невероятно мала. Однако, для полной картины не хватает подсчета затрат на оборудование, трудовые затраты и временные, которые любой застройщик обязан включать в подсчеты. Но и при таком полном раскладе, стоимость блочных модулей, из которых получатся отличные стены из керамзитобетонных блоков, выполненных своими руками, все равно ниже, чем от завода-производителя. Поэтому, если вы планируете ставить свой дом на участке, смотрите еще раз технологию изготовления материала, видео от профессионалов и начинайте планировать процесс запуска производства керамзитобетонных блоков у себя на участке – это выгодно, практично и доступно для каждого мастера.

Тонкости организации сбыта

Керамзитные блоки — востребованный товар, спрос на него есть как со стороны частных покупателей, так и со стороны строительных фирм. Последним обычно требуются большие объёма материала. Предприниматели разными способами продвигают свой товар: от рекламы на телевидении и в интернете до телефонных переговоров с потенциальными покупателями.

Можно попробовать реализовывать товар через посредников — магазины и склады строительных материалов. Это хороший способ, не требующий вложений и самостоятельной рекламы. Главным его недостатком является наценка, которую добавит посредник: цена товара увеличится и отпугнёт часть покупателей.

Этот способ лучше сочетать с самостоятельной продажей блоков по «цене от производителя». На начальном этапе не организуйте доставку, пусть покупатели приезжают на базу самостоятельно. Затем можно заключить контракт с агентством грузовых перевозок или купить собственный грузовой автомобиль для оказания услуг доставки.

Реализацию товара через посредников лучше сочетать с самостоятельной продажей блоков по «цене от производителя»