Beton-House com

Сайт о бетоне: строительство, характеристики, проектирование. Соединяем опыт профессионалов и частных мастеров в одном месте

Блок из шлакобетона

Шлакобетон, а также изделия из него являются бюджетным строительным материалом, и в то же время его показатели отвечают всем нормам строительства. Благодаря целому ряду достоинств, материал активно используется в частном домостроении. Интерес застройщиков с каждым годом только возрастает, и в данной статье мы будем разбираться в причинах такой популярности.

- Положительные качества материала

- Оборудование и сырье

Шлакобетон и шлакощелочной бетон: состав, использование и преимущества

Шлакобетон легче обычного бетона с гравиевым наполнителем и часто используется в малоэтажном строительстве. Он представляет собой смесь наполнителя – металлургических и топливных шлаков — и вяжущего агента. Стены из шлакобетона получаются прочными, долговечными, шумоизолирующими и термостойкими.

Этот вид бетона может иметь в своем составе щелочную составляющую и тогда он называется шлакощелочным бетоном. Щелочная активация применяемых шлаков происходит посредством добавления извести, каустической или кальцинированной соды, метасиликата натрия, жидкого стекла и других щелочей. Шлакощелочной бетон обладает очень высокой прочностью, а также высокой морозостойкостью и водонепроницаемостью.

В качестве вяжущего агента при приготовлении этого типа бетона можно использовать большое количество самых разных вяжущих материалов – цемент, глину, гипс, известь. Какой именно будет использован, зависит от расчетной нагрузки на стены. Самые прочные стены получаются из шлакобетона с цементом. Следующий по прочности – шлакобетон на основе извести.

Выбор вяжущего агента это не единственный параметр, который следует учитывать. Следует также брать во внимание размер шлакового камня. Как правило, применяют два вида – мелкий (фракция меньше 0,5–1,5 мм) и крупный (20–30 мм). Мелкая фракция дает тяжелый и прочный бетон с высоким коэффициентом теплопроводности. Включение крупных фракций, наоборот, дает более легкий, но менее прочный шлакобетон с высокими теплоизоляционными свойствами. Фракции более 6 мм нежелательно использовать – это значительно снижает прочность шлакобетона.

Как получить разные фракции шлака? Для этого необходимо использовать два сита – одно с диаметром ячейки 40х40 мм, а диаметр другого должен быть 5х5 мм. На первом этапе наполнитель просеивают сквозь сито с крупными ячейками. Затем – через мелкое сито. При приготовлении бетона для наружных стен мелкие и крупные гранулы смешивают в пропорции 3:7. Для внутренних стен количество мелких фракций можно увеличить на единицу. Чтобы сделать прочность выше следует 20 % наиболее мелкой фракции заменить песком, исключив полностью гранулы более 10-12 мм.

Как приготовить шлакобетон

Последовательность этапов приготовления шлакобетона своими руками такая же, как при изготовлении обычного бетона с гравиевым наполнителем.

- За несколько часов до приготовления шлакобетонной смеси шлак желательно увлажнить. В дальнейшем это повышает прочность изделия. Цемент имеет свойство забивать все шероховатости и неровности на поверхности шлака, ослабляя тем самым вяжущее вещество, а это в итоге может привести к ослаблению прочности будущего изделия.

- Смешать шлаковые гранулы по технологии, указанной выше.

Слишком мелкий, пылевидный шлак, который проходит сквозь мелкое сито, лучше заменить обычным песком. - После этого добавляется вяжущее вещество. Стоимость шлакобетона можно удешевить, если использовать два вида вяжущих. Например, совместить цемент с глиной или с известью в пропорции 3:1.

Добавление извести придает смеси хорошую пластичность и позволяет перемешать ее должным образом – до получения однородного цвета массы. Надо иметь в виду, что процесс перемешивания шлакобетонной массы играет большую роль в ее качестве и оказывает влияние на несущую способность изделия. При самостоятельном изготовлении шлакобетона в домашних условиях перемешивать массу следует граблями.Обычно шлакобетон средней марки включает от 4 до 5 частей смеси из двух видов шлаков и по две части песка и вяжущего агента.

- Следует тщательно перемешать полученную шлакобетонную массу.

- Добавить воду и еще раз как следует перемешать. В итоге должна получиться однородная масса.

- После этого шлакобетон готов к набиванию в опалубку. Отработать готовую смесь нужно в течение 1 часа, но не позднее 1,5 часов после замеса.

Применение шлакобетона в возведении стен

Возведение стен из шлакобетона можно реализовать двумя путями: возвести монолитные набивные стены или изготовить шлакобетонные блоки, из которых в дальнейшем выполнить монтаж стены. Первый подход более трудоемкий, но при этом требует меньше времени. При втором подходе отпадает нужда в опалубочных работах, за счет чего он требует меньших трудозатрат, но несколько дольше по времени.

1 вариант – набивные стены. Их можно делать как монолитными, так и пустотелыми. Использование технологии пустотообразования уменьшает нагрузку на фундамент и снижает теплопроводность стен.

Для изготовления пустотелых стен в пространство, предназначенное для бетонирования, монтируют специальные вкладыши из дерева, оргалита или металла. Перед заливкой бетона вкладыши смазывают машинным маслом, солидолом или оборачивают пергаментом, рубероидом или толем. Можно также взять плотный картон и изготовить из него конусообразные трубы, которые затем использовать для формовки пустот. В этом случае нет необходимости в последующей выемке.

Когда бетон высохнет и осядет, образовавшиеся пустоты следует засыпать сухим шлаком, песком, гранулами пенопласта или другим утепляющим материалом. Шлакобетонная стена получается довольно тяжелой, хорошо усаживается, поэтому ее необходимо армировать железным прутом 7–10 мм в диаметре – не менее 3-х прутов на ширину стены и 4–5 на высоту.

В тех местах, где по проекту должны будут монтироваться оконные и дверные проемы, в процессе заливки нужно вкладывать деревянные бруски, к которым в дальнейшем будут крепиться окна и двери.

Шлакобетонную смесь следует укладывать слоями, каждый 15 – максимум 20 см. Когда слой уложен, его нужно тщательно проштыковать с помощью металлического прута. Это особенно важно там, где бетон соприкасается с опалубочной конструкцией или вкладкой. Для того чтобы обеспечить надлежащую осадку, слой шлакобетона уплотняют специальной трамбовкой. После этого укладывают следующий слой. Таким же образом происходит заливка всей стены.

Когда шлакобетонные работы закончены и стены «схватились», бетон, если он был приготовлен на основе цемента как вяжущего материала, следует поливать водой. Это обеспечит крепость и прочность будущего сооружения. Для шлакобетонов на основе других вяжущих заливка водой, наоборот, нежелательна. Во избежание пересыхания им нужно лишь легкое увлажнение.

Рис.1. Опалубка для стен из шлакобетона (можно использовать и для обычного бетона)

Элементы: 1 – цоколь; 2 – внутреннее покрытие (рубероид или другой материал); 3 – клинья; 4 – распорка; 5 – стойки и 6 – боковые шиты.

2 вариант – шлакобетонные блоки. Для их изготовления потребуются специальные формы. Размеры блока могут быть разными, а материалы для создания вкладышей и формы можно использовать такие же, как для набивных стен.

В процессе формования и заливки смесь нужно тщательно уплотнять. Примерно часа через 3–4, когда произойдет первичное схватывание, блоки можно освободить из формы и уложить на просушку. Осуществлять просушку следует в хорошо проветриваемом месте, не допускающем попадания прямых солнечных лучей, например, в подсобке, в крайнем случае, в тени дерева. Всю первую неделю, пока шлакоблоки сушатся, если погода сухая, их следует увлажнять. Когда шлакоблоки достаточно затвердеют, их можно сложить слоями до 150 см. После полного высыхания блоки готовы к работе. Что касается технологии укладки шлакобетонных блоков, она такая же, как и укладка других видов блоков из бетона. А раствор подойдет из любых вяжущих – известковый, цементно-известковый, глиняный или цементно-глиняный.

Шлакоблоки имеют следующую классификацию:

Пустотелые блоки из шлакобетона используют для возведения перегородок и стен. Блоки с пустотелостью 40 % – наименее прочные, но наиболее теплопроводные. Применяются для утепления вместе с более прочными материалами, а также в строительстве зданий, имеющих металлический каркас. 30-процентная пустотность дает неплохое сочетание теплопроводности и прочности – такие блоки являются самыми популярными в строительстве.

По назначению шлакоблоки имеют следующую классификацию:

Технология производства: способы изготовления

Прессование

Чтобы придать материалу товарный вид и шлакобетон набрал конкретную прочность, используются формы, которые бывают двух видов: глухие и сквозные (без наличия дна). Механические особенности и пропорции продукт получает за счет конкретной обработки.

Такой метод требует привлечения необходимого оборудования.

Процесс прессования состоит из уплотнения материала специальным прессовочным оборудованием. Уже готовый и застывший материал (еще не упрочненный) помещается в стесненную в пространстве форму, где и поддается процедуре окончательного уплотнения. На предприятиях, специализирующихся на производстве шлакобетона, стоят автоматизированные прессы, которые за один подход перерабатывают несколько тонн материала. Техническая организация монолитного и пустотелого блока аналогична.

Процесс вибропрессования

Специальные формы наполняются подвижной массой. В масштабных и хорошо оборудованных цехах процедура механизирована. Суть вибропрессования — качественное уплотнение продукции, активная сцепка массы к матрицам, вплоть до окончания процедуры и освобождения готового материала. Один подход выработки длится 1—1,5 минуты. Виброчастоты — 60 Гц. На менее развитых предприятиях процесс механизирован и работу оборудования исполняет рабочий штат, оснащенный вибрационными столами и ручными электровибраторами.

Формовка: распределение

Формы могут заполняться материалом вручную.

Расформирование материала по матрицам бывает двух видов:

- Автоматическое. С помощью специального оборудования.

- Механическое. Осуществляется ручным методом.

Формы для заливки:

- деревянные;

- металлические;

- полиуретановые.

Различаются индивидуальные матрицы, как отдельные элементы для материала, и ячейковые. Перед распределением шлакобетонной массы по местам формирования, каждая матрица покрывается специальной смазкой. Если изготавливается декоративный шлакобетон, дно формы покрывается штукатурной массой. Когда ячейки подготовлены, наступает этап заливки. Шлакобетонную смесь заливают только до середины формы, затем масса уплотняется. Далее черед пустотообразователей, и только тогда матрица заполняется до краев оставшимся раствором. Затем подготовленный и расформированный материал подвергается процессу прессования или вибропрессования.

Марки прочности шлакоблока

Марка прочности шлакобетонных блоков вместе с плотностью – это основные характеристики строительного материала. Для получения высокой несущей способности лучше применять марки М25 или М35, М10 следует использовать лишь в качестве утеплителя, а марки М50 и выше уже подходят для несущих стен.

Состав шлакобетона в соответствии с марками прочности

| Марка шлакобетона | Материал на 1 м3 шлакобетона, кг/л | Объемная масса шлакобетона, кг/м3 | |||

| цемент М400 | известь или глина | песок | шлак | ||

| М10 | 50/45 | 50/35 | 100/60 | 700/1000 | 900 |

| М25 | 100/90 | 50/35 | 200/125 | 700/900 | 1050 |

| М35 | 150/135 | 50/35 | 300/190 | 700/800 | 1200 |

| М50 | 200/180 | 50/35 | 400/250 | 700/700 | 1350 |

стена в грунте тендер

Процесс изготовления шлакоблоков своими руками на видео

Получили ответ на свой вопрос?

Поделитесь с друзьями и коллегами с помощью кнопок соц. сетей. Спасибо!

Читайте далее:

Стоит ли отдавать предпочтение шлакоблоку? Набор преимуществ и недостатков

Вы все еще сомневаетесь и никак не можете определиться: стоит ли вам использовать именно этот материал при строительстве собственного жилья? Давайте проанализируем основные плюсы и минусы материала, что наверняка поможет сделать правильный выбор.

Положительные качества материала

Начнем с положительных сторон:

- Материал обладает достаточно неплохой способностью к теплосохранению, если учитывать показатели плотности;

- Прочность изделий позволяет применять блоки в различных отраслях строительства;

- Морозостойкость изделий, как правило, высока;

- Ассортимент блоков и других изделий из шлакобетона весьма широк;

- Долговечность материала не оставляет сомнений;

- Шлакоблок прост в обращении, имеет сравнительно крупные габариты, что упрощает процесс строительства;

- Огнеустойчивость – также немаловажный плюс;

- Биологическая стойкость;

- Невысокая цена делает шлакоблок максимально доступным;

- Способность к шумоизоляции и паропроницанию;

- Шлакоблок можно изготовить своими руками и, тем самым, снизить затраты на материалы. Ниже указана инструкция, содержащая информацию том, как сделать материал в домашних условиях.

Характеристики шлакобетона в сравнении с основными конкурентами

Основные недостатки

- Усадка материала не позволяет сразу приступать к отделке;

- Марочной прочности изделия достигаю сравнительно долго;

- При изготовлении блока за ним постоянно нужно наблюдать. Например, необходимо периодически смачивать изделия, чтобы они не потрескались;

- Внешние качества рядовых изделий не совсем хороши;

- Прочные изделия обладают слишком большим весом и коэффициентом теплопроводности, что вынуждает застройщиков, при их использовании, производить интенсивное утепление;

- Еще одним недостатком является то, что стены шлакобетонные крайне гигроскопичны. Именно поэтому отделка должна быть спланирована заранее и исполнена технически верно с учетом того, что блок нуждается в защите.

Стены из шлакобетона

Главная » Материалы » Шлакобетон — особенности и характеристики материала

Октябрь 28, 2014 Нет комментариев

Материал для формирования конструкций здания должен быть не только прочным, а и экономичным. Желательно использование для нужд строительства вторсырья других отраслей производства. Для наших широт с суровыми зимами крайне важны утепляющие свойства материала. Всеми перечисленными особенностями обладает шлакобетон.

Его характеристики позволяют использовать изделия, как для несущих, так и для ограждающих элементов. Все зависит от соотношения пропорций входящих в него веществ.

Шлакобетон — состав и пропорции

Определяет название материала присутствие в его составе топливных шлаков или отходов металлургической промышленности. Крупность зерен шлака составляет от 2,5 мм до 8мм. Так же для лучшего сцепления материалов применяется шлаковая пыль. Зерна отсеиваются при помощи сита. Точно так же просеиваются пылевые массы.

Благодаря легкости и пористости заполнителя конструкция получается легкой и имеет повышенные теплоизоляционные свойства.

Перед добавлением в раствор шлак необходимо смочить водой. Это обусловлено высокой пористостью материала. При сухом шлаке он будет хуже схватываться с бетоном, оставляя поры, заполненные воздухом. Такие изъяны конструкции снизят ее прочность. На смачивание 1м3 шлакового продукта уходит почти 80 л воды. Если шлак увлажнен под дождем дополнительное смачивание не нужно.

Так же в состав шлакобетона входит известь. Она может быт гашеной или не гашеной. Гашеную известь необходимо перед добавлением в раствор разбавить водой до консистенции молока. Масса извести это 1/3 от объема шлаковых продуктов. Для большей прочности в раствор добавляется 2/3 глины. Такой состав дольше набирает прочность, зато его прочностные характеристики увеличиваются.

Вода, применяемая для разбавления смеси, должна быть без органических примесей. Химический состав воды, при недопустимых примесях, может войти в реакцию с другими составляющими, приведя к нежелательным последствиям. Расход воды на 1м3 шлакобетона составляет примерно 200 литров. В это количество входит жидкость, которой разбавляют известь и вода, добавленная в шлак.

Марка цемента определяется работой конструкции и требованиями к ней. Доза цемента в составе раствор составляет 2/3 от объемного веса шлака.

Характеристики: плюсы и минусы

Неоспоримым достоинством материала строители считают низкую себестоимость: шлакобетон намного дешевле, чем пенобетон или газобетон. Для сооружения фундамента и несущих стен профессионалы рекомендуют использовать керамзитобетонные блоки или продукт с примесями извести. Положительные характеристики шлакобетона:

- Удобная пропорция. Большие размеры обеспечивают быструю кладку и экономят время заданных работ.

- Простота применения. Крепятся на обычный цементный раствор и не требуют специальных навыков.

- Теплоизоляционные свойства. Благодаря низкой теплопроводности обеспечивает сохранение существующего тепла.

- Экологичность. Не содержит радиоактивных и токсических веществ. Безвреден для окружающих.

- Огнеупорные качества. Шлакобетон не горит и не содействует распространению огня.

Существуют и минусы строительства граншлаком:

Постройка из данного материала нуждается в обязательной облицовке.

- низкий уровень звукоизоляции;

- плохая теплопроводность;

- важность финишной облицовки поверхности;

- низкое сопротивление к влаге;

- минимальная выдержка силовых нагрузок.

Стены из шлакобетона

Стены из шлакобетона возводят в опалубке. Вяжущими материалами могут служить цемент, известь, гипс или глина. С целью снижения расхода цемента лучше применять смешанное вяжущее (цемент с известью или с глиной). Составы шлакобетонов приведены в табл. 1.

Таблица 1. Рекомендуемые составы шлакобетонной смеси (в частях по объему)

Шлаки должны быть чистыми, не загрязненными посторонними примесями — тряпьем, щепой, металлическими включениями и пр. Количество заключенного в шлаках несгораемого угля не должно превышать 10…20%.

Перед приготовлением бетона шлаки следует просеять, разделив их по крупности частиц. Сначала из общей массы шлака отделяют куски крупнее 80 мм для последующего дробления, оставшиеся шлаки рассеивают на ситах с ячейками 40х40, 5х5 и 1х1 мм. Зерна шлака крупнее 1 мм следует смешать со шлаком, оставшимся на сите с ячейками 5х5 мм. Таким образом, получаются два сорта шлаков: крупные (40 мм) и мелкие (1…5 мм). Смесь составляют из 60 — 70% крупного и 30…40% мелкого шлака.

Шлакобетонную смесь приготовляют при массовом строительстве в бетоно- и растворосмесителях, при индивидуальном строительстве — ручным способом, путем перелопачивания материалов на дощатом настиле (бойке) до получения однородного состава.

Для удобства укладки и для увеличения прочности шлакобетона рекомендуется за несколько часов до приготовления бетонной смеси увлажнить шлак. Всего для приготовления 1 м³ шлакобетона требуется 250…350 л воды.

Укладка шлакобетонной смеси в опалубку производится немедленно после ее приготовления горизонтальными слоями толщиной не более 20 см с тщательным уплотнением, особенно в углах дома и в местах примыкания внутренних стен к наружным. Уплотняется смесь трамбованием или (в случае массового строительства) специальными механизмами — вибраторами.

Стены из приготовленного на цементе шлакобетона во избежание пересушивания бетона рекомендуется в течение 10 дней поливать водой, укрывать мокрыми рогожами, соломенными матами и т. п. При использовании в качестве вяжущего гипса, извести или глины стены следует укрывать только в случае сильного ветра (для замедления процесса сушки поверхностного слоя). Ускоренная сушка поверхности таких стен приводит к образованию трещин. Шлаконабивные стены возводят в переставной опалубке, состоящей из горизонтальных щитов и стоек (рис. 1).

Рис. 1. Конструкция опалубки для возведения монолитных стен:

а, б — с горизонтальными и вертикальными щитами; 1 — проволочная скрутка; 2 — щит; 3 — распорка; 4 — заполнитель стены; 5 — вертикальный брус; 6 — горизонтальная схватка; 7 — металлический стержень (размеры в см)

Перед началом установки опалубки на наружных углах дома устанавливают на всю высоту будущей стены стойки из двух толстых досок, сбитых под прямым углом друг к другу. Стойки должны быть установлены строго по отвесу и надёжно закреплены при помощи подкосов. Между стойками по периметру дома устанавливают щиты, размечая на обрезе фундамента их точное положение. Расстояние между торцами крайних щитов и углами будущих стен зашивают обрезками досок той же толщины, что и доски щитов. Чтобы не портить бруски щитов забивкой гвоздей и не затруднять отъемку щитов, рядом с торцом последних щитов устанавливают дополнительные стойки, к которым и прибивают доски обшивки углов. С внутренней стороны в углах устанавливают стойки из четвертины, к ним прибивают обшивку, а наружные стойки стягивают проволочными стяжками.

Стойки и обшивку углов не снимают до окончания бетонирования на всю высоту стены. Снимать и переставлять щиты можно только после выдерживания уложенного шлакобетона в опалубке в течение 2…3 дней. Для сокращения количества щитов опалубки дом может быть разделен по горизонтали на две захватки, бетонируемые последовательно. Вертикальная грань стены в месте соединения захваток должна быть выполнена в виде уступов.

Дверные коробки ставят до установки щитов опалубки; оконные — по мере возведения стен, но не ранее 3…4 ч после укладки последнего слоя бетона, служащего основанием коробок.

При строительстве индивидуального дома щиты, как правило, используют 2…3 раза. В этом случае их следует изготовлять из досок толщиной 1,9 см. При строительстве поселка из однотипных домов бетонирование стен может быть организовано последовательно, с тем чтобы использовать одни и те же щиты на нескольких домах. В этом случае для изготовления щитов следует брать доски толщиной 2,5…4 см. При бережном обращении такие щиты могут быть использованы более 5 раз, что существенно снизит стоимость опалубки. Возможно также использование известково-песчаного бетона, который состоит из смеси извести, заполнителя и воды. В качестве мелкого заполнителя служит речной, горный или овражный песок; крупным заполнителем являются гравий, щебень, кирпичный бой. Стены из известково-песчаного бетона можно не штукатурить снаружи. Изнутри осуществляют затирку под покраску или оклейку обоями.

Шлакобетон — технические характеристики

Основным отличием шлакобетона от обычного бетона на песчано-гравийном заполнителе является его легкость. Это уменьшает нагрузку на фундамент здания, позволяя сэкономить на материалах.

штраф за фасад здания

Шлакобетонные блоки легко монтируются и имеют разнообразие размеров и форм. Так как, в основном, шлакобетон готовят на строительной площадке, опалубку под него делают там же.

Пористый заполнитель позволяет увеличить шумопоглащение конструкции. К тому же производятся пустотелые блоки для стен и перегородок. Они обеспечивают большее задержание тепла и не пропускают шумы. Срок эксплуатации шлакобетонных конструкций 100 лет, это больше чем многие строительные материалы.

В зависимости о марки цемента и добавление пластификаторов определяется морозостойкость конструкции. Для наружных стен используется количество циклов разморожения не менее 35, для севера не менее 50.

Шлакобетонные конструкции имеют высокую гигроскопичность. Необходимо обратить пристальное внимание на гидроизоляцию данного изделия. Зато стены из этого материала «дышат», не создавая препятствие парам. Шлакобетон, изготовленный в заводских условиях, имеет сертификат качества и отвечает всем характеристикам. Блоки, вылитые на стройплощадке обходятся дешевле, но определить их показатели и срок годности достаточно тяжело.

Источник

Недостатки шлакобетонных блоков

Как у любого строительного материала, у шлакобетона есть и свои недостатки:

- неохотно держит тепло;

- требует достаточно большого количества времени на затвердевание;

- полное соответствие положенным для данной марки характеристикам наступает лишь через год – через 4 месяца после изготовления готовый блок имеет только 50 % прочности из заложенного потенциала;

- по сравнению с тяжелыми видами бетонов шлакобетон обладает более высокой гигроскопичностью и поэтому уже через несколько дней после производства требует внимательного ухода.

С другой стороны, при соблюдении надлежащих правил производства и ухода он становится долговечным строительным материалом с низкой себестоимостью.

Состав шлакобетона

Для изготовления шлакобетона в качестве заполнителя используют топливный шлак, а при наличии металлургического производства — металлургический шлак. Шлак при большой (по сравнению со щебнем) легкости имеет достаточно неплохие показатели по прочности. Он по своей себестоимости примерно в два раза дешевле глиняного кирпича, а по теплопроводности значительно его превосходит. Если при производстве работ не нарушается технология, конструкции из шлакобетона могут служить достаточно долго – не менее 50 лет.

Чаще всего для изготовления бетона применяются шлаки, получившиеся в результате горения угля, т.к. они более часто встречаются в хозяйстве, чем металлургические, но по прочностным характеристикам они значительно слабее. Самые лучшие шлаки среди топливных — это те, которые получаются от сжигания антрацитов. Они наиболее прочны и стойки. Шлаки, получившиеся от сжигания бурых углей и подмосковных углей, имеют большое количество примесей, из-за которых их лучше не использовать при производстве строительных работ. Шлаки, получившиеся в процессе сжигания других видов каменных углей, имеют промежуточные качества, и их допустимо применять в строительстве. Выбирая шлак для приготовления бетона, нельзя допускать наличия примесей (глина, мусор, зола и т.п.). Необходимо минимизировать наличие необожженных частиц глины. С этой целью шлак выдерживается не менее одного года на улице для омывания его дождевой водой.

На прочность и на показатели теплопроводности шлакобетона непосредственно влияет гранулометрический состав. В бетоне должен быть определенный процентный состав крупных и мелких гранул (частиц). Когда процент крупных частиц в бетоне очень высок, то это значительно снижает его прочностные качества и теплопроводность, а наличие мелких частиц эти качества улучшает.

Для возведения наружных стен всегда применяют шлак с преобладанием крупных частиц, а внутренние стены возводятся из шлакобетона с преобладанием мелких частиц. Величина частиц бетона для внутренних стен не должна превышать 10 мм.

Обзор процесса изготовления

Как правильно изготавливать шлакоблочные изделия? Давайте рассмотрим технологию поэтапно, и начнем с обзора необходимого оборудования и материала.

Оборудование и сырье

Для начала процесса выпуска рекомендуется приобрести следующее оборудование:

- Вибропресс;

- Бетономешалка;

- Формы для изделий.

Стационарные линии установок – наиболее мощные и автоматизированные, однако для единичного изготовления шлакоблока, это неоправданные затраты, так как даже б/у оборудование такого типа стоит немало.

Стационарная линия по производству шлакоблока

На заметку! На крупных предприятиях и вовсе применяют конвейерный тип оборудования, позволяющий выпускать до 300 м3 в сутки. Отличается такой комплект полной автоматизацией и крайне высокой ценой.

Вибропресс или станок можно изготовить и своими руками.

Приобретая сырье, учитывайте следующее:- Не покупайте просроченное сырьё и материалы с сомнительной консистенцией, что, в первую очередь касается цемента. В нем не должно быть комков.

- Старайтесь подыскать поставщиков, которые смогут предложить вам сразу все необходимое. Это поможет сэкономить на доставке. Дополнительно вам могут сделать существенную скидку за счет объема покупки.

Этапы процесса производства

- Первым делом производят замес раствора.

- Предварительно необходимо подготовить шлак. Его просеивают, разделяя на 2 фракции: более крупную и мелкую. Мелкой фракции в составе, как правило, должно быть минимум вдвое больше, это поможет увеличить показатели прочности будущих изделий.

- Нередко шлак замачивают в воде, что способствует повышению плотности. Также не лишним будет добавить щелочь, которая снизит уровень водопоглощения.

- Первыми смешиваются две фракции шлака, далее добавляются оставшиеся компоненты.

- После получения однородной консистенции, можно приступать к формовке.

- Обработка смеси при помощи вибропресса будет способствовать лучшему уплотнению бетона, что также повысит значение прочности будущего материала.

- После частичного застывания, блок можно изъять из формы.

- Последним этапом станет сушка изделий.

Стоит ли самостоятельно изготавливать шлакоблок?

Давайте будем анализировать:

- Заводской шлакоблок, как правило, имеет лучшую геометрию, так как резка его осуществляется в автоматическом режиме при помощи резательного комплекса. Как следствие, кладка будет более тонкослойной, а, значит, и теплоэффективность строения будет выше.

- Блоки, изготовленные своими руками, имеют весьма сомнительное качество, ведь свойства таких изделий никем не проверяются, а процесс производства контролируется только лишь самим застройщиком.

- Изделия заводского производства, как правило, проходят проверку, после которой выдается сертификат качества, подтверждающий соответствие продукции всем установленным стандартам.

- Домашний выпуск отнимет немало времени и сил. Процесс — трудоемкий.

Пример протокола испытаний на блок

Обратите внимание! Единственным достоинством самостоятельного выпуска является существенная экономия, но только в том случае, если вам удалось приобрести сырье и оборудование по приемлемой цене. Более того, никто не застрахован от изготовления бракованных изделий, в особенности на начальных этапах освоения технологии. А это – дополнительные расходы. Именно поэтому предварительно нужно внимательно взвесить все «за» и «против».

Шлакобетон — состав и пропорции

Определяет название материала присутствие в его составе топливных шлаков или отходов металлургической промышленности. Крупность зерен шлака составляет от 2,5 мм до 8мм. Так же для лучшего сцепления материалов применяется шлаковая пыль. Зерна отсеиваются при помощи сита. Точно так же просеиваются пылевые массы.

Благодаря легкости и пористости заполнителя конструкция получается легкой и имеет повышенные теплоизоляционные свойства.

Перед добавлением в раствор шлак необходимо смочить водой. Это обусловлено высокой пористостью материала. При сухом шлаке он будет хуже схватываться с бетоном, оставляя поры, заполненные воздухом. Такие изъяны конструкции снизят ее прочность. На смачивание 1м3 шлакового продукта уходит почти 80 л воды. Если шлак увлажнен под дождем дополнительное смачивание не нужно.

Так же в состав шлакобетона входит известь. Она может быт гашеной или не гашеной. Гашеную известь необходимо перед добавлением в раствор разбавить водой до консистенции молока. Масса извести это 1/3 от объема шлаковых продуктов. Для большей прочности в раствор добавляется 2/3 глины. Такой состав дольше набирает прочность, зато его прочностные характеристики увеличиваются.

Вода, применяемая для разбавления смеси, должна быть без органических примесей. Химический состав воды, при недопустимых примесях, может войти в реакцию с другими составляющими, приведя к нежелательным последствиям. Расход воды на 1м3 шлакобетона составляет примерно 200 литров. В это количество входит жидкость, которой разбавляют известь и вода, добавленная в шлак.

Марка цемента определяется работой конструкции и требованиями к ней. Доза цемента в составе раствор составляет 2/3 от объемного веса шлака.

Изготовление шлакобетона

При изготовлении шлакобетона вяжущее вещество – это традиционный цемент, в который добавляют известь или глину. Благодаря применению добавок, снижается показатель расхода цемента, и получаемый бетон более пластичен.

Технология приготовления шлакобетона аналогична технологии приготовления традиционного бетона. Вначале производится смешивание сухих компонентов: песка, цемента и шлака, после достижения однородного состава добавляются известь или глина, разведенные в воде, а уже эту смесь разбавляют необходимым количеством воды и перемешивают. Не стоит забывать, что время использования в работе подобной смеси ограничивается двумя часами.

Шлакобетон: виды, самостоятельное приготовление раствора

Шлакобетон широко используется в частной застройке из-за целого ряда достоинств и простоте работы с материалом. Благодаря тому, что материал намного легче обычного бетона, его использование позволяет снизить нагрузку на конструкции дома при том, что теплоизолирующие свойства сохраняются на достаточно высоком уровне. Рассмотрим основные виды данной группы изделий, их преимущества и особенности использования.

Шлакобетонные блоки обладают высокими эксплуатационными свойствами

Обзор основных особенностей материала

Чтобы принять решение о целесообразности использования подобных изделий, необходимо знать всю информацию о них, чтобы сравнить с другими вариантами и сделать правильные выводы (

Основные разновидности

После тщательного изучения состава шлакобетона, пропорций и характеристик, нужно разобраться с существующими разновидностями материала, который доступен на рынке. Шлакоблоки бывают пустотелыми и полнотелыми.

Первый тип обладает небольшим весом, т. к. в его составе присутствуют пустоты. Его отличает повышенная теплоэффективность, но небольшая плотность. Такие блоки незаменимы при сооружении частных домов, пристроек, гаражей и прочих промышленных конструкций.

Изделия полнотелого типа демонстрируют повышенную плотность. Однако это сказывается на весе и конструкционных свойствах. Из недостатков полнотелых блоков — низкая теплоэффективность. В большинстве случаев из такого сырья создают несущие конструкции разного назначения.

В зависимости от назначения шлакобетон может быть лицевым и рядовым. Первая разновидность имеет одну или 2 облицовочные поверхности, а рядовые применяются для основных кладочных работ.

Как уже говорилось раньше, при выборе состава можно использовать различные вяжущие добавки. Тип этих компонентов определяет торговую марку и свойства материала:

- СКЦ — содержит в своем составе цементную смесь.

- СКШ — изготовляется из шлака.

- СКГ — создан на основе гипса.

- СКИ — содержит известь.

Конструкции также могут быть стеновыми или перегородочными. Последний тип характеризуется небольшим диаметром и является незаменимым элементом для обустройства перегородок. С его помощью нередко создают основания зданий.

В строительной сфере широко распространены шлакоблоки из тяжелых и легких составляющих. Кстати, легкий бетон нередко называется «теплым». Он способен сохранять тепло внутри помещения, весит сравнительно немного, но не может похвастаться внушительность плотностью. Тяжелые конструкции обладают отличными прочностными показателями и большим весом. Их устойчивость к различным воздействиям и нагрузкам находится на высоком уровне.

Кроме традиционного исполнения, шлакобетон может предлагаться в виде плит. Такие конструкции заслуживают особого внимания, т. к. они характеризуются многими эксплуатационными свойствами и достоинствами. Их создают на основе шлакобетона с маркой не ниже М50. В качестве армирующего элемента задействуется стальная сетка с ячейками 10 на 10 сантиметров. Роль вяжущего компонента исполняет цементная смесь марки не меньше М25.

Заливка шлакобетоном

Для заливки шлакобетоном стен здания применяется опалубка высотой не более шестидесяти сантиметров. Опалубка используется щитовая. Щиты крепятся к неподвижно установленным стойкам диаметром не менее пятнадцати сантиметров с шагом полтора метра.

Заливка шлакобетона осуществляется слоями по двадцать сантиметров с обязательным последующим штыкованием и трамбовкой. Снимать опалубку можно не раньше, чем через трое суток, но если погода сухая и жаркая, то срок можно сократить до суток. Уложенный бетон нуждается в уходе. Так, в течение десяти дней категорически запрещено попадание на тело бетона прямых лучей солнца, а в сухую и жаркую погоду его требуется время от времени увлажнять.

Теплопроводность шлакобетона

Для повышения теплопроводности в строящихся стенах допускается устройство пустот с заполнением их пенопластовыми кусками, старой бумагой или еще более легкими бетонами.

Не стоит забывать, что подобный метод повышения теплопроводности стен ослабляет их прочность. В этом случае надо повышать прочность шлакобетона.

Штукатурные работы можно вести только после того, как пройдет двадцать восемь дней с момента заливки бетона. Для придания стене дополнительных прочностных качеств и более эстетичного вида можно облицевать стены кирпичом.

С целью ускорения процесса возведения стен из шлакобетона можно применять готовые шлакобетонные блоки самостоятельного или заводского изготовления. Для изготовления блоков используют деревянные разборные формы. Время высыхания блоков — примерно три недели. Их применение позволит сократить время возведения и начать штукатурные работы на следующий день после окончания кладки стен.

Шлакобетонные стены отличаются трудоемкостью в возведении, но позволяют сэкономить денежные средства и убрать ненужные шлаки.

Легкие Бетоны

Технология приготовления бетона на топливных и металлургических шлаках одинакова; при равной объемной массе их свойства одинаковы.

Для наименее плотного шлакобетона (марка М10; 900 кг/м3) используется крупный шлак (соотношение крупного и мелкого шлака 4:1; соотношение цемент: известь: песок: шлак — 1:0,8:1,2:20, это соотношение по объему). С увеличением плотности шлакобетона соотношение крупного и мелкого шлака падает, уменьшается и доля шлака. Например, для плотности шлакобетона 1350 кг/м3 (марка М50) соотношение крупного и мелкого шлака 1:1, а в объемных частях цемент: известь: песок: шлак — 1:0,2:1,4:4.

кто вел поле чудес после листьева перед якубовичем

Одним из основных условий для получения прочной шлакобетонной стены, обладающей хорошей теплоизоляцией, является соотношение крупного (0,5-5 см) и мелкого (0,01-0,5 см) шлака. Если для наружных стен, где весьма важны теплоизоляционные свойства, соотношение мелкого и крупного шлака следует выбирать в пределах 3-4/5-7, то для перегородок — внутренних стен из шлакобетонна — это соотношение изменяется, желательно повышать содержание мелкого шлака. Часто до одной четверти шлака при этом заменяют песком.

Присутствие в шлаке глинистых частиц, комков земли и несгоревшего угля негативно сказывается на качестве готового бетона. Поэтому в течение года шлак необходимо выдержать на открытом воздухе, обеспечив отвод дождевой воды.

| Рис. 1. Монолитная шлакобетонная стена 1. гидроизоляиионный слой; 2. зазор, используемый для осадки стены; 3. перемычка; 4. прокладка (осмоленная доска с изоляцией) |

Как приготовить шлакобетон для стен? Для этого, прежде всего, необходимы два сита (с ячейками около 5×5 см, затем 0,5×0,5 см). Часть шлака, которая не прошла через второе сито, и есть крупный шлак. Затем шлак увлажняют (на 1м3 шлакобетона около 300л воды). В течение часа с момента замеса шлак должен быть уложен. Иногда в смесь добавляют гипс, в этом случае укладывайте раствор быстрее, за время не более 10 минут после его изготовления.

Как и при приготовлении обычного бетона, цемент, песок и шлак смешивают в сухом виде, затем добавляют глиняное или известковое тесто. Иногда для уменьшения теплопроводности стен цемент вообще не используют, оставляя в качестве вяжущих известь и глину. Такой состав: шлак — 0,7; известь — 0,1; глина — 0,2. Этим способом необходимо пользоваться в теплое время года, а стропила, перекрытия на стенах из шлакобетона можно устанавливать через 2-3 месяца после возведения стен: бесцементный шлакобетон долго схватывается до необходимой прочности.

Стены набивные изготавливают с применением переставной опалубки, при этом к хорошо подогнанным доскам опалубки изнутри прибивают рубероид, можно полиэтиленовую пленку. Иначе цементное или известковое молоко будет протекать через стенки опалубки.

Особое внимание следует обратить на прочность опалубки для шлакобетонных и бетонных стен (рис. 2). Стойки для крепления щитов устанавливают не реже, чем через 1,5 м, скрепляют их подкосами, внутри щитов делают распорки, между стойками и щитами — клинья, через всю толщину стен набивают обожженную проволоку, используют стальные стяжки и т.д.

| Рис. 2. Вариант опалубки для стен из шлакобетона или бетона 1. цоколь; 2. покрытие из рубероида или другого материала; 3. клинья; 4. расшип между щитами; 5. стоики; 6. щиты |

В некоторых случаях шлакобетонные стены делают пустотелыми: вставляют в бетон вкладыши, после высыхания раствора их вынимают, а пустоты засыпают сухими составами.

Что очень важно при изготовлении шлакобетонных стен?

1. Шлакобетон необходимо укладывать слоями.

2. Трамбование проводится очень чательно, штыковку и т.д. для защиты от влаги.

3. Цементный шлакобетон в течение десяти суток поливайте водой и укрывайте (рубероидом, мешковиной).

4. Вставьте в шлакобетон трубки (диаметром около 0,5см) в несколько рядов от гидроизоляционного слоя (выше на несколько см), под и над проемами окон и т.д. до балок чердачного перекрытия.

Кирпичная облицовка хорошо защищает шлакобетон от внешних воздействий. Снаружи, шлакобетон без кирпичной облицовки штукатурят через 1-1,5 месяца. Балки перекрытия при шлакобетонных стенах представляют собой сухие осмоленные доски (снизу), на которые уже кладут собственно балки. Делается это для лучшей защиты балок от влаги.

Карнизы в домах из шлакобетонными стенами лучше всего делать из кирпича.

Таблица 1. Составы смеси шлакобетона на базе цемента (в объемных частях)

| Марка шлакобетона | Марка цемента | ||

| М200 | М300 | М400 | |

| М15 | 1:12 | — | — |

| М25 | 1:10 | 1:12,5 | — |

| М50 | 1:5,7 | 1:7,7 | 1:9 |

| М75 | — | 1:5,9 | 1:6,7 |

Таблица 2. Составы смеси шлакобетона с различным соотношением крупного и мелкого заполнителей

| Проектная марка шлакобетона после 30 дней твердения | Цемент:известь:песок:шлак | Соотношение крупного и мелкого шлаков | Плотность, кг/м3 | |

| в частях по массе | в объемных частях | |||

| М10 | 1:1:2:14 | 1:0,8:1,2:20 | 8:2 | 900 |

| М25 | 1:0,5:2:7 | 1:0,4:1,4:10 | 7:3 | 1050 |

| М35 | 1:0,4:2:4,7 | 1:0,25:1,4:6 | 6:4 | 1200 |

| М50 | 1:0,25:3:2,5 | 1:0,2:1,4:4 | 5:5 | 1350 |

Примечание:

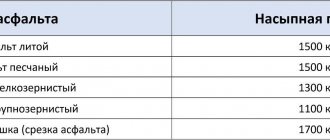

o цемента — 1100 кг/м3;

o известкового теста — 1400 кг/м3;

o песка — 1600 кг/м3;

o шлака — 700…1000 кг/м3 (в зависимости от соотношения крупных и мелких фракций).

2. Марка цемента 400.

3. На 1 м3 готовой смеси следует брать 200…250 л воды. Обычно не известно количество воды, находящейся в шлаке, поэтому воду следует добавлять исходя из условия, что консистенция шлакобетонной смеси должна быть подобна консистенции легкоувлажненной земли.

4. Шлакобетон марки 10 применяют для теплоизоляции, марок 25 и 35 для наружных стен, а марки 50 — для внутренних несущих стен.

Таблица 3. Рекомендуемые составы шлакобетона для устройства наружных стен (в объемных частях)

| Вяжущее | Цемент М300 | Гашеная известь | Крупнозернистый песок | Шлак |

| Цемент+известь | 1 | 5 | 7 | 25 |

| Цемент+известь | 1 | 2 | 3 | 10 |

| Цемент+известь | 1 | 4 | — | 20 |

| Известь | — | 1 | — | 5 |

Таблица 4. Составы шлакобетона (в объемных частях)

шлако- бетона

Примечание. Если применяется гашеная известь, то ее количество следует увеличить вдвое, а количество воды уменьшить на 10%.

Особенности смесей в рамках бытового применения

Есть множество вариантов применения шлака с цементом в ремонтных и строительных работах.

Но для начала будет целесообразным рассмотреть особенности такого бетона, которые наиболее уместны для отдельно взятых случаев его применения.

Таблица сроков схватывания цемента с разным типом шлака.

- Как правило, отличаются особенности изготавливаемой смеси для наружных и внутренних отделок. Если вы собираетесь сделать раствор на основе шлака и цемента, которым будете отделывать внутренние поверхности, то следует отдать предпочтение крупнозернистому шлаку, которого нужно взять примерно 6 частей. Остальные 4 части — мелкозернистый гранулированный шлак. Цемент для бетона может быть использован любой. Для отделки наружного фасада здания принято использовать такие пропорции: примерно 3 части мелкозернистого шлака и 7 частей крупнозернистого. Цемент нужно брать более качественный, чтобы он обладал достаточной устойчивостью к внешним атмосферным воздействиям.

- Если вам нужно сделать качественную заливку, и времени в запасе есть достаточно, то следует отдать свое предпочтение негранулированному шлаку. Эта смесь будет заметно медленнее застывать, но в результате покрытие будет намного качественнее. Ведь на нем долго не будут образовываться трещины, появление которых наблюдается уже через 1-2 года на залитом цементном полу.

- Для отделки наружной части выступающего фундамента (цоколя) специалисты рекомендуют использовать цемент со шлаком гранулированным. При этом, чем больше отделываемая поверхность, тем больше гранулы в шлаке могут быть использованы. И наоборот.

Строительство стены из шлакоблока.

Итак, это были основные особенности использования шлака и цемента в обычном бытовом строительстве. Соблюдая такие несложные правила, вы сможете добиться качественной отделки и ни о чем не жалеть в последующем.

При этом у вас появляется отличная возможность произвести хоть незначительную, но все же экономию денежных средств за счет четкого выбора конкретных пропорций.

Что такое бетон?

Вибропрессы Рифей производства Завода Стройтехника, город Златоуст, это оборудование для производства бетонных, мелкоштучных строительных изделий. Все стройматериалы получаемые на вибропрессах Рифей, получены из бетонных смесей.

Бетонная смесь – самый распространенный материал для страительства, в конечном виде искусственный камень, до застывания очень текучий (зависит от содержания воды). Приготовление бетонной смеси состоит из перемешивания цемента, воды, заполнителя, иногда красителя, до однородно состояния, рецепту тщательно подбирается. После затвердевания бетонная смесь, превращается в бетон.

Цемент и вода, главные ингредиенты бетонной смеси. Будучи активными участниками смеси, при их соединении происходит химическая реакция, и получается клейкое соединение, так называемое цементное молоко. Как раз при застывании этого соединения у нас получается бетон.

Заполнитель (в нашем случае это может быть керамзит, песок, отсев, щебень мелких фракций, опилки и другие) занимает до 4/5 всего раствора, мешает образованию усадки, и меняя вид и количество заполнителя, мы в конечном влияем на массу, плотность и прочность бетона.

Бетон классифицируют по величине плотности: тяжелые (от 1780 кг/м3), легкие ( 550 – 1780 кг/м3) и особенно легкие (до 550 кг/м3). Плотность зависит от вида заполнителя, это плотные (песок, щебень, отсев), и легкие (керамзит, опилки, шлак).

Цемент

Цемент – вяжущее вещество, неорганического происхождения. Смесь клинкера (смесь глины с известью после обжига), гипса. Самым распространенным является портландцемент. Популярность получил, благодаря своей активности – свойству превращаться в камень после реакции с водой, при этом не уступая по твердости натуральному. Марка цемента, основная его характеристика, выставляется взависимости опытных данных предела прочности. Цемент быстро застывает, и после затвердевания имеет отличную стойкость к воде, что позволяет использовать его стройке зданий без дополнительной защиты от дождя и снега.

Источник

| Способ приготовления | Цемент М300… М400 | Известь порошковая | Шлак | Водо- цементное сооотношение | |

| М25 | Вручную | 1 | 1 | 17,5 | 2,6 |

| Механизировано | 1 | 1 | 18 | 2,5 | |

| М40 | Вручную | 1 | 1 | 12,5 | 1,85 |

| Механизировано | 1 | 1 | 13 | 1,9 | |

| М100 | Вручную | 1 | 0,25 | 5,5 | 0,9 |

| Механизировано | 1 | 0,25 | 5,7 | 0,95 |