Пожалуй, ни один строительный материал не способен вызвать столько горячих споров, сколько возникло вокруг газосиликатных блоков. Плюсы и минусы газобетона обсуждаются на всех строительных форумах. А всё потому, что возведение домов из газобетона переживает настоящий бум. И далеко не всегда такие постройки обладают отменным качеством. Почему же одним удаётся возвести крепкие сооружения, способные простоять добрую сотню лет, а у других дома трещат по швам после первой зимы.

Немного истории

Газосиликатный блок D400

Несмотря на то, что строительство из газобетона в частном домовладении только начинает обретать популярность, история возникновения этого материала насчитывает более сотни лет. Первые задокументированные удачные опыты по созданию пористого бетона датируются 1889 годом. Отцом прототипа современных газосиликатных блоков был пражский аптекарь Е. Гофман. Смешивая известковую муку с разведённой соляной кислотой, он получил гипсовый раствор, который после затвердевания сохранял пористую структуру. Однако в то время изобретение не нашло широкого практического применения.

Спустя четверть века (1914 г.) Дж. В. Аулсворт и Ф. А. Дайєр порекомендовали использовать в качестве «пораобразователя» водород, выделяющийся при химической реакции извести, воды и металлического порошка (цинк или алюминий).

Наиболее весомый вклад в изучение и развитие производства ячеистых бетонов внёс шведский промышленник А. Эриксон. Именно он предложил добавлять к вязкой извести и металлическому порошку кварцевый песок, а отвердевание осуществлять под высоким паровым давлением (1.0 МПа). Эту методику производства взяла за основу в 1929 году . Они же стали инициаторами модификации рабочего состава путём добавления в него кварцевой муки/песка и портландцемента (1933 г.).

В это же время (1934 г.) шведская начала производство газобетона без применения известковой муки, заменив её портландцементом и молотым песком.

В послевоенные годы, когда потребность в строительном материале возросла в десятки раз, по всему миру изучению и усовершенствованию производства пористых бетонов стали уделять намного больше внимания. В Советском Союзе производство АЯБ достигло промышленных масштабов к 1950 – 1960 гг. Научные и экспериментальные наработки советских учёных во многом опережали работы иностранных коллег. К 1980 г. было построено более 250 млн м2 жилых зданий и сооружений из газобетона.

Производство строительного материала

Для понимания, что такое газобетонные блоки, их преимущества и недостатки, нужно выяснить его состав. Основой для изготовления газобетона является смесь цемента, кварца, алюминиевой пудры. Для корректировки тех или иных характеристик готового продукта могут быть использованы дополнительные присадки или заменители твёрдого наполнителя (гипс, известь, зола, шлак).

Связующий компонент (М400, М500) обеспечивает прочную связку мелкофракционного наполнителя. Песок фракцией до 2 мм может быть добыт в любом месте, но необходимо его предварительно очистить от глинистых, биологических включений.

Металл в виде пудры (ПАП-1, ПАП-2), пасты или суспензии добавляется с целью получения пористой структуры блоков. Такой результат достигается за счёт химической реакции алюминия с щёлочью, продуктами которой становятся соли кальция и газообразный водород.

Алюминиевая пудра Источник chellak-servis.ru

Разбавителем является чистая техническая вода. Выявлена зависимость поведения раствора от температуры жидкой среды. Поэтому показатель доводят минимум до +45℃. Такой подход положительно сказывается на прочностных характеристиках, способствует ускорению процесса затвердевания пористого бетона. Также отмечается возможность уменьшения порции цемента в составе из-за повышенной химической активности компонентов.

Производство газобетона регламентируется строго прописанными нормами в следующих документах:

- ГОСТ 23732-79 (о воде для приготовления растворов);

- ГОСТ 10178-85 (о цементном связующем).

Для получения блоков объёмом в один куб потребуется примерно 90 кг портландцемента, 35 кг извести, 375 кг песка. После замешивания состава в сухом виде добавляют 0,5 кг алюминиевой пудры. В однородную смесь заливают почти 300 литров воды. Это стандартизированные пропорции, но каждый изготовитель разрабатывает свою рецептуру и технические условия.

Плюсы и минусы газобетона в строительстве определяет не только состав, но технология изготовления блоков. В продажу материалы поступают двух типов. Классификация проводится по типу производства: с участием автоклава или без печи.

Автоклавная печь Источник znaybeton.ru

Процесс на первых этапах идентичный:

- приготавливается смесь и раствор;

- массу заливают в форму (наполнение составляет 50 %);

- на образование пор отводится 4-6 часов;

- удаляют излишки, нарезают заготовки;

- на затвердевание блоков уходит ещё до 18 часов.

Без использования автоклава материал должен набрать отпускную прочность, на что уходит 2-3 дня. Изделия далее отправляют на склад ещё на 3 недели. Либо заготовки определяют в герметичную камеру, где создаётся давление до 12 кг/кв.см., а газобетон подвергается обработке горячим водяным паром. В результате получается строительный материал более высокого качества.

Преимущества и недостатки домов из газобетона

Можно бесконечно долго обсуждать недостатки газобетона, опираясь на негативные эксперименты монтажников самоучек, а можно обратиться к опыту белорусских строителей. Первые дома серии 1-134с (из газосиликатных панелей) был возведены в городе Гродно в конце 60-х годов прошлого столетия. С тех пор прошло больше 60 лет, а они стоят по сей день целые и невредимые. Конечно, в те годы для наружных (несущих) стен применялись газобетонные панели (толщиной 240 мм и плотностью 700 кг/м3). Легендарный «Дом из газосиликата с зубром» верное тому доказательство.

Но уже очень скоро внешние стены начали монтировать из мелких блоков толщиной 400 мм (плотность 400кг/м3). До 90-х годов газобетон (или ячеистый бетон автоклавного твердения) применяли исключительно для строительства многоэтажек (5, 9 и даже 13 этажей), но в последнее десятилетие 20 века начался «одноэтажный бум».

Сегодня газобетонные блоки применяют для строительства частных домов и коттеджей по всему миру.

Плюсы и минусы газосиликатных блоков:

- Лёгкость монтажа;

- Идеальная геометрия блоков;

- Высокая энергоэффективность;

- Приемлемое соотношение цены и качества;

- Оптимальные физико-технологические свойства материала.

Впрочем, в интернете имеется масса негативных примеров, наглядно демонстрирующих, как газобетонные дома покрываются сеткой трещин и буквально разваливаются на составляющие. И доля таких строений достаточно высока. В большинстве случаев связано это с:

- Использованием некачественного материала;

- Неверно подобранной маркой и типом газосиликатных блоков;

- Нарушением технологических норм и правил строительства.

Существует пять «надёжных способов» помогающих загубить дом из газобетона ещё на этапе строительства.

- Сэкономить и приобрести для коробки утеплительный силикат;

- Возвести блочное строение на гибком фундаменте;

- Заштукатурить стены, до того как они полностью просохнут;

- Применить паронепроницаемые штукатурные смеси для декорирования или утепления наружного контура;

- Нарушить геометрию кладки.

Для того чтобы газобетонные стены начали трещать со 100% гарантией, достаточно выполнить любой из 5 пунктов.

Поэтому разбирая какие имеют газобетонные блоки плюсы и минусы следует отталкиваться от того насколько грамотно возведено здание. Если строительство осуществляется в соответствии с установленными нормативами, то загородный дом из газобетона обязательно получится:

- Тёплым;

- Сухим;

- Лёгким (незначительная нагрузка на фундамент).

На территории современной РФ в 60-е годы больше всего зданий из газобетона было возведено в Санкт-Петербурге и Екатеринбурге. Они прекрасно сохранились, хотя простояли 60 лет без дополнительной внешней отделки и гидроизоляции. Современные же газобетонные блоки обладают гораздо лучшими техническими характеристиками. По словам производителей, ожидаемый срок службы газобетонных блоков составляет порядка 100 лет.

Преимущества использования газосиликата

К достоинствам газосиликатных блоков можно отнести следующие характеристики:

- Маленький вес. Такая облицовка имеет массу в 5 раз меньше аналогичных бетонных изделий. Это позволяет значительно упростить транспортировку материала и работу с ним.

- Отличные прочностные характеристики и защита от механического воздействия. Прочность блока Д500 составляет порядка 40 кг/см3, что является хорошим показателем.

- Уровень термического сопротивления в 8 раз больше, чем у бетонных аналогов. Пористая поверхность гарантирует высокую теплоизолированность материала.

- Отличные теплосберигающие свойства. Материал способен отдавать тепловую энергию внутрь помещения, что позволит неплохо сэкономить на отоплении.

- Поры покрытия позволяют добиться хорошего уровня шумоизоляции. Этот показатель в 10 раз выше, чему кирпичной поверхности.

- Материал является экологически безопасным, при его производстве используются исключительно натуральные нетоксичные компоненты.

- Газосиликат является негорючим материалом. Такое покрытие способно выдержать влияние огня на протяжении 3-х часов. Этот показатель позволяет избежать возможного распространения пламени и пожара. Безопасность в здание является ключевым фактором и газосиликатные блоки способны ее обеспечить.

- Отличный уровень паропроницаемости. Этот параметр у газосиликатных блоков значительно выше, чем у основных конкурентов. Данная отделка способна дышать, что позволяет обеспечить комфортный уровень влаги внутри дома. Внутри постройки никогда не будет душно, не понадобится прокладывать вентиляцию. Также стоит учитывать, что после строительства будет выполнять декоративная облицовка с помощью обоев, гипсокартона, краски или штукатурки. Эти материалы хоть и снизят паропроницаемость, но существенного влияния не окажут.

- Блоки легко поддаются различной обработке. Нарезка, пиление, прокладывание штроб и другие процессы получится выполнить в кратчайшие сроки. Так как толщина блоков зачастую больше диаметра или длины режущей кромки, лучше для начала выполнить надпилы при помощи электрического инструмента, и уже на финальной стадии использовать ручную пилу или специальный угольник для разрезов.

- Невысокая стоимость. 1 кубометр такого материала при сооружении основных стен обойдется примерно в 3200 руб., тогда как кирпич будет стоить порядка 3800 руб.

Эти преимущества помогли материалу обрести свое широкое распространение. Но имеются у газосиликатных блоков и слабые стороны.

Основные показатели газобетона

Размер

Основные размеры блоков

В РФ функционирует 75 заводов, специализирующихся на производстве газобетонных блоков. 80% их продукции – соответствует 1 категории (по точности размеров).

Размеры газобетонных блоков не могут быть более 625 мм по длине и не более 500 мм по высоте или ширине.

При этом допустимые отклонения размеров блоков бывают:

- по длине — ±4,0 мм;

- по ширине — ±3,0 мм;

- по высоте — ±4,0 мм.

Прочность

При выборе газосиликатных блоков основное внимание следует обращать на класс прочности на сжатие (критическое давление в МПа, при котором материал разрушается):

- В1.5 – для 1 этажных строений;

- В2 – для 2 этажей;

- В2.5 — для 3 этажей;

- В3.5 – для 5 этажей;

- В5 – сейсмические районы.

Обратите внимание. Материал имеет маленькую сопротивляемость нагрузкам на изгиб из-за чего стены из-за усадки фундамента покрываются трещинами.

Плотность

Плотность газоблока определяется количеством пор на 1 м3 и обозначается буквой D и цифрой указывающей объёмный вес материала в сухом состоянии (кг/м3).

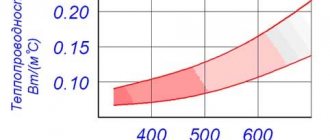

В свою очередь плотность так же влияет на теплопроводность, где чем больше первый параметр, тем выше и показатель теплопроводности.

Таблица зависимости плотности газобетона и коэффициента теплопроводности (чем он выше, тем быстрее материал отдаёт тепло окружающей среде и делает помещение холодным)

Все материалы, поступающие на рынок, производят в соответствии с:

- ГОСТ 31359-2007 (бетоны ячеистые автоклавного твердения);

- ГОСТ 31360-2007 (изделия стеновые неармированные из АЯБ).

Минусы использования газосиликата

Несмотря на большое количество преимуществ, имеются у такого материала и слабости, которые обязательно понадобится учитывать во время строительства. К недостаткам газосиликатных блоков можно отнести:

- Низкий уровень механической защиты. В процессе вкручивания дюбеля такое покрытие может разрушиться и растрескаться. Такой нюанс не позволяет обеспечить надежный монтаж крепежей. В связи с этим на стену из подобного материала не рекомендуется вешать тяжелую мебель, которая будет оказывать постоянное давление.

- Плохой параметр морозостойкости. Изготовители утверждают, что такой материал имеет уровень морозостойкости 5 циклов, но на практике этот показатель не такой высокий. Так что подобную отделку лучше не использовать для строительства в холодном климате.

- Повышенная характеристика водопоглощения. Внутрь изделия может попасть влага, которая со временем приведет к его разрушению. Из-за этого прочность материала будет существенно снижена.

- В связи с высоким поглощением влаги газосиликатная поверхность может покрыться печень или грибком. Также через 2 года материал может довольно сильно растрескаться.

- Газосиликатные блоки отличаются существенной усадкой, это приводит к их деформации и повреждениям.

- Высокий уровень водопоглощения вынуждает выполнять облицовку штукатурным раствором в 2 слоя. В процессе усадки облицовка будет растрескиваться. Хоть трещины и не повлияют на герметичность покрытия, внешний вид будет сильно испорчен. Гипсовые растворы отлично держатся на газосиликатных блоках и даже после растрескивания не отпадают.

На поверхность такого материала нельзя наносить цементно-песчаные растворы. Они будут плохо держаться на подобной поверхности и отваляться. Специалисты рекомендуют использовать гипсовые составы, но при этом понадобится учитывать определенный нюанс. Такой штукатурный раствор не сможет скрыть швы на стенах, а с наступлением зимы, поверхность начнет растрескиваться. Это связано с тем, что гипсовая смесь не защищена от влажности и смены температурного режима.

Состав и технология изготовления газоблоков

Несмотря на характерное название, газобетон не является «типичным бетоном» по своей природе (как цементный, асфальтный или полимерный). Скорее это – природный минерал, синтезированный искусственным путём (гидрокарбонат кальция).

- Для его получения песок смалывают до тонины цемента, а затем смешивают в нужных пропорциях с водой, цементом, известью и алюминиевой пудрой.

- Подготовленной смесью наполняют специальные формы (примерно на ½ всего объёма) и отправляют в камеры предварительного дозревания.

- За счёт реакции газообразования смесь увеличивается в объёме и заполняет всю форму.

- Через несколько часов (время зависит от плотности и применяемой рецептуры) смесь затвердевает до состояния транспортной пластической плотности. Консистенция материала напоминает мягкий пластилин.

- После чего полуфабрикат отправляют на линию резки, где придают ему нужную форму, путём продавливания через неподвижные струны.

- И только потом сырые блоки поступают в автоклав (примерно на 12 часов) где происходит синтез силикатов и окончательное отвердевание.

- Находясь в автоклаве, песок перестаёт вести себя как инертный заполнитель и вступает в реакцию с оксидом кальция и превращается в силикат кальция (соль кремниевой кислоты). Благодаря таким трансформациям газобетон для строительства приобретает высокую прочность, сопоставимую с прочностью крымского ракушечника, а иногда и превосходит её.

Обратите внимание. Все процессы механизированы и осуществляются в автоматическом режиме.

Классификация

Раньше классификация газобетона была непременно увязана с плотностью. Согласно ГОСТ 25485:

- D300 – D400 (при В0.75 – 1.5) блоки считались теплоизоляционными;

- D500 – D900 (В1- В10) – конструкционно-теплоизоляционными;

- D1000 — D1200 (В7.5 – В15) – конструкционными.

Сейчас жёсткой привязки плотности к назначению нет. Поэтому все стеновые блоки можно формально считать конструкционно-теплоизоляционными, пригодными и для возведения несущих стен и для сопротивления теплопередачам.

Тем не менее, согласно ГОСТ 31360-2007 АЯБ подразделяют на:

- теплоизоляционные (В не ниже 0.35, не выше D400);

- конструкционно-теплоизоляционные (В не ниже 1.5, не выше D700);

- конструкционный (В не ниже 3.5, не выше D700).

Обратите внимание. В странах ЕС классификации по назначению нет вообще. EN 771-4. Достаточно, чтобы они имели прочность не менее 1.5Н/мм2 (соответствует В1.5).

Уходят в прошлое и требования к минимальной плотности АЯБ. (Оставили только для сейсмических районов, но рассматривают отмену). Поэтому использование блоков с низкой плотностью (с сохранением прочности) не только допустимо, но и рационально (уменьшается нагрузка на фундамент и теплопроводность).

Пазогребневые блоки

Пазогребневые блоки

Примерно половина выпускаемого газобетона в нашей стране производится с пазогребневой торцевой поверхностью (появились в Германии в начале 80-х годов, как маркетинговый ход для увеличения объёмов продаж).

Обратите внимание. Пазогребневые блоки не имеют никаких явно выраженных преимуществ. Скорость и эргономичность монтажа их практически одинаковая. В отличие от столярных изделий (вагонка) они не обеспечивают дополнительную плотность. Единственный ощутимый плюс – карманы для переноски.

Впрочем, использование соединение паз – гребень оправдано в случае монтажа без проклеивания вертикальных швов. Внешне такие здания смотрятся гораздо презентабельнее из-за отсутствия просветов в стенах. Для многих заказчиков это значимый фактор. Хотя мостики холода в них сохраняются в полном объёме. После дополнительного утепления отличить дом из гладких и пазогребневых блоков невозможно.

Ошибки кустарного производства

Относительная простота производства газобетона подталкивает многих умельцев к изготовлению его в домашних условиях. Многие мастера достигли в этом деле значительных успехов. Конечно, получить такие же показатели прочности и платности, как на производстве им не удаётся, поэтому использовать кустарные блоки для возведения несущих конструкций не всегда уместно, а вот как утеплитель домашний материал вполне пригоден.

Низкая прочность домашнего газобетона (или неавтоклавного газобетона) объясняется:

- Невозможностью измельчения песка «в пудру»;

- Отвердеванием при обычных условиях (без воздействия высоких температур и давления пара).

Для изготовления своими руками понадобится:

- Бетономешалка;

- Песок;

- Цемент;

- Вода;

- Кальцинированная сода;

- Моющее средство;

- Алюминиевая пудра (серебрянка).

Все ингредиенты засыпаются в бетономешалку, смешиваются, а затем полученный раствор раскладывают в подготовленные формы для застывания.

Стоит ли использовать этот материал

И все же, несмотря на некоторые особенности использования газосиликата, большинство владельцев домов из этого материала не жалеют о своем выборе.

Согласно их отзывам, если снаружи дома стены надежно защищены от попадания влаги, то жить в таком доме довольно комфортно. Он «дышит», в отличие от каркасных домовиз sip-панелей, которые обязательно нуждаются в качественной системе вентиляции. В таком доме не заводится плесень, не покрываются конденсатом стены изнутри.

Так как газосиликатные блоки легко поддаются обработке, то ремонт внутри дома делать намного проще. Штробы под проводку, каналы под водопроводные трубы и трубы отопления делаются быстро и без особых усилий. Правда, есть у этой податливости и обратная сторона: для крепления полок и другой настенной мебели, карнизов требуются специальные дюбели, так как обычные могут просто выпасть из стены.

Газосиликат – неплохой выбор, если вам нужен просторный и теплый дом в короткие сроки, а бюджет ваш ограничен. Для многих владельцев он стал реальной возможностью переехать в свой дом менее чем за год.

От автора:добрый день, уважаемые читатели! Как только мы начинаем мечтать о собственном доме и планировать его постройку, перед нами первым делом встает вопрос о материале, из которого он будет возведен. Современный рынок предлагает массу вариантов, каждый из которых обладает определенными характеристиками, необходимыми для нашей цели.

Некоторые из материалов нам давно известны — например, кирпичи. Другие же только начинают набирать популярность.

Сегодня мы поговорим как раз об одном из последней категории, а именно, о газосиликатных блоках, использование которых становится все более актуальным.В статье мы подробно разберем отличающие газосиликатные блоки плюсы и минусы. Сразу замечу, что не все они реальны, ведь довольно часто строительные материалы обрастают какими-либо мифами. Поэтому мы обратимся еще и ко мнению опытных экспертов, чтобы получить объективную картину и решить, подходит ли данный вариант для наших целей.

Армирование газобетонной кладки

Несмотря на относительную простоту, больше всего вопросов у начинающих строителей вызывает тема армирование стен из газобетона.

Нужно ли армировать стены из газобетона

Армирование стен из газобетона – обязательная составляющая при строительстве зданий любой этажности. Её производят для передачи напряжения с газосиликатных блоков на стальные прутки и усиления всей конструкции.

При обустройстве оконных и дверных проёмов температурно-усадочные напряжения всегда концентрируются в их углах. Именно там начинают образовываться первые трещины. Для минимизации негативных последствий производят армирование этих участков.

Как армировать газобетонную кладку

Просматривая обучающее видео или справочную литературу можно заметить, что одни мастера рекомендуют обустраивать штрабу под укладку арматуры 25 на 25 мм, а другие –50 на 50 мм. Несмотря на то, что разница довольно ощутимая (в 2 раза), оба варианта одинаково правильно. Размер сечения зависит от выбора армирующего раствора.

- Если кладку и армирование производят обычным цементным раствором (М 50 или М 75), то сечение штробы действительно должно быть 50 на 50 мм;

- Если же в работе используется смесь для тонкошовной кладки, то достаточно 25 на 25 мм.

Расчётное сопротивление в обоих случаях получится практически одинаковое (1920 кгс и 2250 кгс соответственно).

Через сколько рядов производить армирование газобетона

Согласно строительным нормативам производят армирование:

- Первого ряда, так как он лежит непосредственно на деформационном шве;

- Подоконного ряда (ряда открывающегося в оконный проём). Исключения составляют лишь те случаи, когда высота оконного блока не кратна высоте ряда кладки. В таких ситуациях сначала обустраивают оконный проём, армируя подоконный ряд, а затем наращивают высоту с помощью доборных блоков (100 мм или 150 мм), укладывая их плашмя или подрезая стандартные блоки;

- Глухие простенки (длиной более 6 м) каждого четвёртого ряда (с вертикальным шагом 1 м), меньшие участки армировать нет никакой необходимости;

- Ряд, идущий над оконными и дверными проёмами, если сразу над ним не обустраивается ж/б пояс или монолитное перекрытие;

- Аналогичным образом армируют второй и последующий этажи;

- Верхний обрез кладки.

Сколько делать штроб под армирование газобетона

При строительстве в один слой типичным решением считается армирование в 2 штрабы, с размещением их на расстоянии 60 мм от края. Если монтаж стены ведётся в 2 блока, прокладывают по 1 штрабе на каждом ряде.

Какой арматурой армировать газобетонную кладку

Стальная перфорированная полоса

Армирование осуществляют рифлёными стальными прутками диаметром 6 – 8 мм, однако допускается использование:

- Качественной композитной арматуры с хорошей навивкой, при условии перерасчёта её на соответствующий по прочности стальным стержням диаметр;

- Перфорированных стальных армополос;

- Арматурных каркасов;

- Базальтовой или стальной сеткой.

П-образные газоблоки

П образный газобетонный блок

Для обустройства перемычек над оконными и дверными блоками удобнее всего использовать П-образные блоки. Они представляют собой импровизированную опалубку, которая после монтажа заполняется цементным раствором и арматурным каркасом, выполняя роль своеобразной железобетонной балки, способной принять на себя существенные нагрузки.

Расчёт количества материала на дом

Расчёт толщины стен из газобетона

Теплопроводность материалов берётся из паспортов качества (или усреднённая из таблиц в интернете) обозначается буквой λ (лямбда)

Сопротивление теплопередачи R определяется по формуле:

R = L/ λ

Где:

L – толщина стены.

Из имеющейся формулы легко выводим:

L = R* λ

Значение R регламентируется СНиП 23-02-2003 для каждого региона (определяют по таблице). Чем больше этот показатель, тем толще должна быть стена.

Сопротивление теплопередачи газобетона для разных городов

Чем южнее населённый пункт, тем R меньше, чем севернее – тем она больше.

Зависимость теплосопротивления стены из газобетона от толщины кладки

Допустим, мы хотим построить дом из газоблока в средней полосе России без дополнительного утепления.

L = 3 * 0.12 = 0.36 м

Значит для нормальной энергоэффективности здания мы должны использовать блоки толщиной не менее 375 мм. Но это утверждение верно только при монтаже газосиликата на клей. В этом случае потери через тонкие швы не превышают 5 % от показателя теплопроводности самого ячеистого бетона.

При использовании цементного раствора увеличивается теплопроводность, за счёт мостиков холода, а значит, стену придётся либо утеплять, либо увеличивать толщину.

Расчёт количества газобетонных блоков на дом

Конечно, рассчитать количество необходимого строительного материала можно в любом онлайн-приложении (строительном калькуляторе). В этом нет ничего сложного, достаточно просто внести свои данные, всё остальное программа сделает сама. А можно проделать эти же манипуляции в ручном режиме, вооружившись блокнотом и ручкой.

Обратите внимание. Не пытайтесь высчитать количество требуемого материала в штуках. Считайте в «кубах». Это надёжнее, точнее и эффективнее.

Рассмотрим на примере условный одноэтажный дом размером 8*6 с двухскатной крышей и каменными фронтонами. Высота этажа 3.5 м + высота фронтона 2.5 м (высоту фронтона определяют расчётным путём при составлении проекта дома).

Для начала определим площадь стен без учёта оконных и дверных проёмов.

Считаем:

- Периметр коробки Р = 6 + 6 + 8 + 8 = 28 м.п.;

- Площадь стен коробки S стен 28 * 3.5 = 98 м2;

- Площадь фронтона S фронтона 8 : 2 * 2.5 = 10 м2;

- Площадь фронтона рассчитываем как площадь треугольника, перемножая половину основания (8:2) на высоту (2.5);

- Суммируем площадь стен и фронтонов S общая 98 + 10 + 10 = 118 м2;

- Вычитаем площадь дверей и стен. Условно у нас имеется;

- 1 входная дверь 1 на 2м;

- 2 панорамных окна 2 на 1.5 м;

- 1 окно 1.5 на 1 м;

- Одна стена глухая (северная);

- Получим S полезная 118 – 2 – 3 – 1.5 = 113.5 м2.

Если планируется строительство дома из газосиликатных блоков в один слой толщиной 400 мм, то для нахождения требуемого материала перемножаем полезную площадь на 0.4:

- V = 113.5 * 0.4 = 45.4 м3

Если планируется строительство из газобетона в один блок толщиной 300 мм, то для нахождения требуемого материала перемножаем полезную площадь на 0.3:

- V = 113.5 * 0.3 = 34.05 м3

Значит, для строительства дома из блоков толщиной 400 мм потребуется 45.4 кубов, а из 300 мм всего лишь 34.05 м3.

Зная, сколько кубов газоблоков вам потребуется, вы с лёгкостью переведёте эту величину в штуки (в зависимости от размеров блока).

При этом необходимо ещё учитывать отход материала на подрезки. Это делается с помощью коэффициента К, который равен 5% (для домов простой конструкции) или до 15% (для домов сложной конфигурации).

Расчёт арматуры для армирования газобетонной кладки

Рассмотрим пример.

При высоте стен 3.5 м и использовании блоков толщиной 250 мм и клеевого раствора потребуется обустроить:

- 13 рядов (3250 см);

- Армирующий пояс (20 см);

- Толщина швов (3.6 см клеевые + 1.4 см первый на раствор).

Зная, какие ряды нуждаются в армировании, можно просчитать количество требуемой арматуры. Оптимальный шаг армирования 1 м

Первый ряд армируем полностью.

28 (Р) * 2штробы = 56 м.п.

Второй – подоконный ряд полностью.

28 (Р) * 2штробы = 56 м.п

При использовании блоков толщиной 250 мм и расположении оконных проёмов на высоте 1 м над уровнем фундамента, армировать придётся 4 ряд (т.к он окажется подоконным), если же использовать блоки толщиной 200 мм, то армировать нужно будет 5 ряд (т.к он окажется подоконным). При использовании 300 мм «силикатов» — армируют третий ряд, а не хватающие 10 см, добирают или подрезными блоками, или соткой, укладывая её плашмя.

Согласно рекомендациям следующий ряд, подлежавший армированию – восьмой. Но на этой высоте ещё располагаются оконные проёмы, поэтому армируем его:

(28 – 4 оконные проёмы)* 2штробы = 48 м.п.

потом ещё и 11 (как надпроемный):

28 (Р) * 2 (2штробы) = 56 м.п

Получается 3 ряда полностью, и 1 без учёта оконных проёмов. (Можно вычитать дверной проём, а можно оставить, чтобы не добавлять % на связку или сварку прутков):

56 * 3 + 48 = 216 м.

Отдельно рассчитываем количество арматуры на бетонный пояс:

28 * 4 = 112 м.п.

Отдельно – фронтон.

Суммируем все полученные значения и получаем количество требуемой арматуры.

Таким образом требуемое количество арматуры для армирования стен рассчитывают по формуле:

Lарм = 2*Lст* Hст / 4hбл, где,

Lст – длина стены;

Hст – высота стены здания; h – высота одного блока;

4 – армирование каждого четвертого ряда;

2 – арматура укладывается в 2 штробы.

Кладка стен из газобетона своими руками

Благодаря идеальной геометрической форме блоков и возможности осуществлять монтаж на клей, справиться с задачей по возведению дома смогут даже начинающие мастера, не обладающие специальными навыками и умениями.

Фундамент

Возводить строения из АЯБ можно абсолютно на всех типах фундаментов (даже на свайном, связанным брусом или швеллером).

- Лента или плита;

- МЗЛ;

- УШП;

- Традиционные заглублённые ленты.

Единственное требование, предъявляемое к основанию: Относительная разность усадок фундамента не должна превышать 0.002 (не более 2 мм на каждый погонный метр). Такой фундамент считается прочным и не способствует возникновению трещин в кладке.

На что кладут газобетонные блоки

Существует 2 классических способа кладки на:

- Цементно-песчанный раствор;

- Клей для тонких швов.

В первом случае толщина швов 10 мм, во втором составляет всего 2 мм.

Как правильно класть газобетонные блоки

Внедрение «тонкошовного» строительства привело к изменению механизма трещинообразования. На самом деле трещины в каменных зданиях образовывались и раньше, но концентрировались они преимущественно в цементных швах. Теперь, когда толщину швов довели до критического минимума (1-2 мм), снятие напряжение в стенах происходит за счёт разрывов самих блоков.

Для снятия растягивающего напряжения производят горизонтальное армирование (с шагом 1м). Однако минимизировать вероятность появления трещин в блоках только за счёт усиления коробки стержневой арматурой достаточно проблематично.

При скачкообразном переходе толщины шва (зуб 2 мм – уже критично) моментально возникает концентрация напряжения, как следствие появляются разрывы высотой 1-2 блока. Неаккуратная кладка – основная причина появления вертикальных трещин. Именно поэтому, очень важно выравнивать стыки между смежными элементами (допустимо затирать).

При кладке на цементный раствор вероятность разрыва блоков несколько снижается, но увеличиваются теплопотери, из-за появления многочисленных мостиков холода. При возведении стен проклеивать можно только горизонтальные ряды, оставляя вертикальные стыки «сухими», а можно заполнять раствором все стороны блоков.

Кладка первого ряда газобетона

Укладка газоблоков производится по требованиям СП 15.13330.2011 «Каменные и армокаменные конструкции»

Даже опытные строители признают, что наиболее трудоёмкой считается кладка первого ряда. Необходимо:

- Выровнять основание фундамента;

- Обеспечить гидроизоляцию;

- Вывести ряд по уровню с точностью до 1 мм;

- Произвести армирование контура.

Оптимальный вариант – когда выравнивание ряда ведётся по лазерному уровню, но можно обойтись и контрольным шнуром и гидроуровнем (заранее найдя самый высокий угол).

Даже если предполагается монтаж на клей или пену, первый ряд желательно монтировать на цементный раствор. Значительная толщина цементного шва позволит нивелировать неровности фундамента (до 20 мм) и предотвратить появление «зубов» между смежными элементами. Если же фундаментная плита затёрта «в ноль» вертолётами, то можно сразу монтировать на клей.

В качестве изолируещего материала допускается применение:

- Битумной изоляции (оклеечной или наплавляющей);

- Гидроизоляционных растворов.

При толщине битумной гидроизоляции:

- Более 3 мм, её наплавляют непосредственно на бетонное основание фундамента;

- Менее 3 мм, предварительно наносят сглаживающий слой раствора, чтобы предотвратить возможность механического повреждения.

Многие строители новички предпочитают обустраивать под газобетон несколько рядов кирпичной кладки. Делать это абсолютно не нужно. История возникновения этого анархизма уходит корнями в середину 70-х годов прошлого столетия, когда фундаменты монтировали из сборных бетонных блоков. Перепад высот на таких блоков мог достигать «критических» величин, поэтому и производили выравнивание кирпичными рядами. Сейчас такая необходимость отпала, а сочетание разноплановых строительных материалов только усложняет конструкцию.

Кладка газобетона последующих рядов

При укладке последующих рядов не допускается отклонение по вертикали более 10 мм на этаж (стремиться нужно к показателю 3 – 5 мм).

Горизонтальные швы – полностью заполнены (без сквозных просветов и неаккуратных затирок), вертикальные – зазор до 5 мм (заполнение не критично).

Толщина швов не должна превышать:

- 3 мм – горизонтальные;

- 5 мм – вертикальные.

Отклонение от указанных параметров не критично, но приводит к увеличению теплопроводности и перерасходу клеевого состава.

Перевязка газобетонной кладки

Для устойчивости конструкции и перераспределения несущей и изгибающей нагрузки, стены здания монтируют с перевязкой блоков. В результате не должно происходить совпадение вертикальных швов в смежных рядах. Для этого каждый последующий ряд укладывают со смещением на толщину блока (не менее 40% от высоты). Называется такая перевязка – цепная порядовая. Её же используют и для соединения контурных стен с самонесущими внутренними. Допускается как тычковая, так и плашковая перевязка

Кладка перегородок и внутренних стен из газобетона

Существует 4 вида типовых перемычек для газосиликатных домов.

- Заводские, с армирующей составляющей из газосиликата марок D500-D700 (возможно изготовление по индивидуальным размерам);

- U-блоки марки D500 и выше;

- Металлические уголки;

- Монолитный бетон уложенный непосредственно на стене в съёмной опалубке.

Опирать перемычки можно только на цельные блоки, заводя их на расстояние не менее 30 см с каждой стороны.

Выбор того или иного решения рассматривается на стадии проектирования и подтверждается расчётным путём.

Паропроницаемость

Паропроницаемость является таким же необходимым показателем, как и теплопроводность. Для микроклимата в доме очень важна возможность естественной циркуляции пара. Благодаря все тем же пузырькам воздуха газосиликатные стены превосходно забирают излишки влаги из жилого помещения и выводят их на улицу.

А зимой, к примеру, наоборот — воздух в помещении становится очень сухим из-за включения отопления, поэтому стеновые блоки любезно забирают некоторое количество влаги с улицы и передают их в дом. Конечно, все это возможно только в том случае, если стены не покрыты недыщащим утепляющим слоем. Но, как мы выяснили в предыдущем пункте, он вовсе не обязателен.

Как видите, основные необходимые характеристики успешно присутствуют. Но достоинства газосиликатных блоков не ограничиваются прочностью, теплопроводностью и паропроницаемостью. Также можно отметить:

легкость. Если сравнивать с бетонными блоками, то газосиликатный легче в пять раз. Это, во-первых, весьма радует в процессе работ, а во-вторых, явственно снижает нагрузку на фундамент строения.

Да и транспортировка такого материала менее затратна из-за низкого веса;шумоизоляция. Газосиликат благодаря пористой структуре прекрасно гасит звуковые вибрации;экологичность. Для производства используются натуральные компоненты, поэтому получившийся в результате продукт можно использовать для любых строительных целей.

Грубо говоря, даже в качестве детской колыбели они не навредят;огнестойкость. Газосиликатные блоки могут находиться под непосредственным действием пламени в течение трех часов. Часто как раз этого времени хватает, чтобы справиться с огнем при пожаре.

Межэтажные перекрытия в доме из газобетона

Деревянные перекрытия в доме из газобетона

Наиболее распространённый тип перекрытий в частном строительстве – деревянные балки с настилом.

- Лёгкость конструкции;

- Простота монтажа;

- Приемлемая стоимость.

Вот основные достоинства деревянных перекрытий. Для увеличения эксплуатационного периода и сохранности элементов из древесины перед укладкой их обрабатывают антисептическими составами и противопожарными пропитками.

Обратите внимание. При использовании деревянных перекрытий расстояние между несущими стенами не должно превышать 6 м. При увеличении этого параметра происходит прогиб бруса и снижается несущая способность. Шаг размещения балок определяется расчётным путём на этапе проектирования (зависит от сечения бруса и типа применяемой древесины) и составляет от 300 до 600 мм.

Снизу брусья зашиваются пароизоляционной мембраной, поверх которой укладывают черновой «пол — потолок», утеплитель и гидроизоляцию. Нижнюю часть перекрытия декорируют гипсокартонном, вагонкой или OSB плитами.

Газобетонные плиты перекрытия

Не менее популярный тип перекрытий – газобетонные плиты. Они гораздо легче, чем ж/б аналоги, но поднять их на этаж в ручном режиме практически невозможно. Поэтому выбирая такой тип перекрытий, учитывайте, что придётся арендовать строительную технику.

Газобетонные плиты представляют собой идеальные параллелепипеды, снабжённые системой «паз – гребень». Внутри их имеются стальные стержни с навивкой, усиливающие несущую способность. Обычно такие плиты имеют высоту – 250 мм, а ширину 600 мм. Диапазон возможных длин от 2400 мм до 6400 мм.

Идеальная геометрия плит позволяет сократить расходы на отделочные (черновые работы) и ускорить монтаж. Для плотного примыкания плиты стыкуют между собой стяжными хомутами.

Многопустотные плиты железобетонные

Ж/б пустотелые плиты – классика строительной индустрии. Прочные, долговечные, огнеустойчивые – они нашли применение, как в частном строительстве, так и в многоэтажных комплексах. Длина таких плит может достигать 12 м, поэтому они идеально подходят для крупногабаритных строений.

Единственный их недостаток:

- Большой вес ( до 5 т);

- Неточная геометрия (потребуется стяжка).

Монтируют их непосредственно на ж/б пояс в соответствии с расчётными параметрами.

Тёплый контур дома из газобетона

Существует устойчивый стереотип о том, что газобетонный дом из блоков обязательно нужно утеплять или декорировать. Однако это совершенно не так. Кладка из ЯГБ вполне может эксплуатироваться без наружной отделки. Обязательно защищать от влаги необходимо лишь участки потенциального намокания:

- Подоконные зоны;

- Зоны примыкания к отмостке.

Основная функция отделки – декоративная + защита от увлажнения осадками и воздухопроницания.

Утепление дома из газобетона

Утепление стены минеральной ватой

Для утепления блочного дома рекомендуется использовать минвату или экструдированный пенополистирол. Оба материала хорошо «дышат» и перенимают на себя точку росы. В результате несущая стена не намокает в процессе эксплуатации. Однако для этого теплоизоляция должна плотно примыкать к внешним стенам. Воздушный зазор размещают между утеплителем и облицовочным кирпичом или декоративным материалом.

При обустройстве трёхслойной стены (гбк, утеплитель, кирпич) можно существенно уменьшить толщину газоблоков (использовать не 400, а 250).

Обратите внимание. Такой метод утепления считается наиболее трудоёмким. А допущенные в процессе монтажа ошибки способны свести на нет все функции теплоизоляционной защиты.

Нужно ли утеплять дом из газобетона

Утеплять или не утеплять дом из газобетонных блоков – индивидуальный выбор каждого домовладельца. Ответ зависит от месторасположения строения:

- В северных регионах рекомендуется утеплять;

- В южных – этим процессом можно пренебречь.

Утепление – это всегда усложнение строительных работ и их удорожание. Поэтому имеет смысл просчитать возможные варианты (с утеплителем и без) и выбрать экономически обоснованный.

Наружная отделка дома из газобетона

Для придания строению эстетичного опрятного вида его достаточно задекорировать тонким слоем штукатурки, покрасить специальной краской или обшить облицовочными материалами.

Материал для наружной отделки газобетонного дома

Допускается использование:

- Любые вентилируемые фасады (вагонка, сайдинг и т.д);

- Облицовочный кирпич;

- Штукатурные смеси для газобетонных стен;

- Паропроницаемые краски.

Внутренняя отделка дома из газобетона

Внутренняя отделка дома из газобетона ничем не отличается от декорирования жилых зданий и сооружений и проводится по аналогичным принципам.

Газосиликатные блоки: недостатки и достоинства — чего больше?

Однако не только достоинствами характеризуются газосиликатные блоки, недостатки есть и у них. К отрицательным свойствам этого материала можно отнести:

- высокое водопоглощение, что ограничивает использование блоков из газосиликатного бетона в помещениях с влажностью выше 60%. Поэтому для устройства из газосиликатных блоков наружных стен в районах с влажным климатом, перегородок в помещениях сантехнического назначения, необходима специальная отделка;

- относительно невысокая термостойкость газосиликатных блоков, которые не могут использоваться при температурах выше 400ºС;

- невозможность получения газосиликатного бетона в построечных условиях для использования его для теплоизоляции строительных конструкций.

И если второй и третий недостатки для подавляющего большинства потенциальных покупателей значения не имеют, то высокое водопоглощение может серьезно ограничивать сферу применения блоков из газосиликата.

Снять это ограничение можно за счет специальных штукатурных смесей, обладающих высокой паропроницаемостью, водоотталкивающими свойствами, хорошей адгезией к основанию, прочностью и морозостойкостью. Эта штукатурка слоем толщиной 7 – 9 мм наносится на наружную поверхность огрунтованных газосиликатных блоков с закрепленной на ней сеткой из щелочестойкого стекловолокна. Штукатурка окрашивается паропроницаемыми красками и покрывается слоем гидрофобизатора. Такая технология позволяет обеспечить долговечность наружных стен из газосиликатных блоков, независимо от климатических условий.