Подвижность бетонной смеси необходима для производства работ и обеспечения высокого качества бетона в сооружении. Бетонная смесь в зависимости от состава может иметь различную консистенцию — от жидкой до густой (тестообразной) и жесткой, едва влажной

Для полной оценки бетонной смеси необходимо знать:

- удобно ли перемешивать ее в мешалках;

- достаточна ли ее подвижность, т. е. способность смеси под действием собственного веса перемещаться по наклонным желобам и трубам или расплываться при выгрузке из них;

- легко ли погружать в бетонную смесь, лопаты, стержни, трамбовки, вибраторы и другие орудия, предназначенные для механической обработки бетонной смеси;

- легко ли заполняются формы бетонной смесью под действием ее собственного веса, штыкования или под влиянием колебаний высокой частоты — вибрирования;

- какова связность бетонной смеси не будет ли она расслаиваться при транспортировке, выгрузке и укладке.

Где применяется укатываемый бетон?

Идентифицировать бетон этого типа очень просто – при его вибрировании и трамбовке на рабочем столе появляются лишь следы воды, в то время как с обычного бетона вода вытекает значительными массами.

Кроме того, жесткий бетон характеризуется невысоким содержанием цемента, возможностью использования в качестве наполнителя строительные отходы и применением щебня в качестве основного наполнителя. При этом различают крупнозернистые жесткие бетоны и мелкозернистые жесткие бетоны – фракция щебня до 40 мм и до 5 мм соответственно. Эти факторы являются как основными преимуществами, так и основными недостатками данного материала.

Наряду с уменьшением стоимости бетона (за счет меньшего количества цемента и воды), жесткий бетон требует больших энергетических затрат на замешивание, уплотнение и контроль качества.

Жесткий укатываемый бетон применятся в следующих сферах строительства:

- Возведение подушки по монолитные и сборные фундаменты;

- Герметизация отверстий в фундаментных блоках;

- Как основа под дорожные покрытия и обустройства стяжек;

- Жесткий бетон используют как основа под заливку бетонных полов прямо на почву. В этом случае он эффективно стабилизирует грунтовую основу;

- Для изготовления межэтажных перекрытий, перемычек, лент и т.п.;

- При строительстве оснований и покрытий по одностадийной технологии (на 1-й стадии) и двустадийном строительстве проезжей части автомобильных дорог, пешеходных тротуаров и бетонных площадок разного назначения.

Применение жесткого бетона оправдано для случаев, когда на здание или сооружение по условиям возведения, повергается значительной нагрузке сразу после его строительства. В случаях, когда допустим продолжительный период набора прочности, экономически и технологически целесообразнее использовать традиционные «пластичные» виды бетонных смесей.

В случае, если по тем или иным причинам между укаткой жесткого бетона и обустройством «чистового» покрытия имеется значительный временной разрыв, бетон необходимо защищать от испарения затворителя полиэтиленовой пленкой или другими традиционными способами.

Жесткость смеси из бетона это что такое

Понятие жесткость смеси из бетона — это технологическая характеристика удобоукладываемости материала. Способ определения этого показателя основывается на измерении времени, в течение которого цементная смесь полностью осядет, уплотнится и выровняется.

Этот показатель должен измеряться в специально отформованном конусе и на специально подготовленной виброплощадке. При этом максимальная крупность зерен наполнителя смеси бетона может составлять 4 см. Временной отрезок испытания — от момента включения лабораторного оборудования до начала появления бетонного теса в отверстиях диска установки (минимум в 2-х). Измерения фиксируются в секундах.

Преимущества жесткого укатываемого бетона

- Существенно снижение себестоимости за счет меньшего содержания «вяжущего». Соответственно существенное снижение розничных и оптовых цен. Например, цена жесткого бетона марки М200 на гравийном наполнителе составляет от 3 090 до 3 160 рублей за 1 м3. В то же время «традиционный» бетон М200 на гравии, стоит в среднем от 3 500 до 4 200 рублей за 1 м3 в зависимости от компании производителя.

- Существенное снижение сроков производства бетонных работ за счет исключения длительного периода времени на набор марочной прочности.

- Возможность использования в качестве наполнителя: старый асфальтобетон, местный известняк, отходы производства ЖБИ и другие «каменные» отходы того или иного производства.

- Отличные эксплуатационные качества.

- Укладка покрытий на основание, изготовленное из жесткого бетона, разрешена сразу после его трамбовки. Это позволяет «опустить» (не применять) мероприятия по уходу за бетонными конструкциями и изделиями.

- Допускается применение минеральных добавок – дополнительная экономия цемента.

Марки жесткости по гост 7473 2010

По ГОСТу 7473-2010 установлены следующие марки жесткости бетонной смеси:

| Марка | Жесткость, секунд |

| Ж1 | от 5 до 10 |

| Ж2 | от 11 до 20 |

| Ж3 | от 21 до 30 |

| Ж4 | от 31 до 50 |

| Ж5 | от 50 |

Бетонная смесь Ж1 считается наименее жесткой, Ж5 — наиболее жесткой. Чем больше времени происходит усадка и уплотнение, тем жестче является бетон.

Недостатки жесткого укатываемого бетона

Бросающаяся «в глаза» простота технологии укатываемых бетонов, тем не менее, имеет ряд допущений и трудностей при обустройстве тех или иных конструкций:

- В силу индивидуальных особенностей технологии укладки протяженных покрытий (шоссе, автомагистрали, внутригородские дороги) существенно затруднено обеспечение равномерной жесткости по всей длине укладки. Имеется ввиду необходимость обеспечить перед рабочим органом катка не менее 30 метров покрытия;

- Данный материал весьма капризен к соблюдению технологии, в частности к строгому соблюдению времени укладки и укатыванию;

- При строительстве оснований возможно формирование неоднородных по прочности и плотности зон;

- Существенное увеличение энергетических затрат на уплотнение.

Подводя итог, имеет смысл акцентировать внимание на опыте использования жесткого бетона при реконструкции кольцевой дороги в столице Российской Федерации и вскрывшихся нюансах.

Опыт масштабного строительства бетонного основание под покрытие МКАД выявил необходимость усовершенствования существующей технологии. В частности требуется увеличение однородности бетона и улучшения его качества.

Конус для определения подвижности бетонной смеси

Для оценки свойств бетонной смеси предложено много приборов и методов. Ниже описываются два из них, наиболее широко используемые на стройках и в лабораториях. Оба эти метода должны применяться одновременно, так как они дополняют друг друга. Стандартный конус служит для определения растекаемости (под действием собственного веса и связности бетонной смеси. Это усеченный открытый с обеих сторон конус, изготовленный из листовой стали толщиной в 1 мм. Конус ставится на деревянную квадратную подставку 70х70 см обитую кровельной сталью.

Метод испытания

Метод испытания заключается в следующем: форму смачивают водой и ставят на подставку, после чего наполняют в три слоя ( по 10 см) бетонной смесью, взятой непосредственно из бетономешалки, или смесью, привезенной на место укладки. Каждый слой протыкают (без удара) стальным стержнем (длиной 75 см, диаметром 15 мм) 25 раз. Во время наполнения и штыкования конус плотно прижимают ногами к подставке. Тотчас же после наполнения конуса и удаления излишка бетонной смеси форму снимают, поднимая ее медленно и строго вертикально за ручки. Подвижная бетонная смесь, освобожденная от формы, дает осадку или даже растекается. Немедленно после снятия формы осадку измеряют (в миллиметрах), прикладывая к конусу линейку и метр. Из каждого замеса пробу берут два раза, измеряют осадку конуса и принимают средний результат.

Рис. Стандартный конус для определения подвижности бетонной смеси: 1 — стальная форма, 2 — ручки, 3 — заклепки, 4 — упор.

Величина осадки конуса является мерой подвижности бетонной смеси. Осадку конуса (сокращенное ее обозначение ОК) называют также сплывом.

Различают бетонные смеси жесткие, подвижные и литые.

Жесткая бетонная смесь

но влажности напоминает сырую землю, требует при укладке трамбования, прессования или длительного вибрирования, дает осадку конуса, близкую к нулю, и применяется только для бетонных неармированных или слабо армированных конструкций, а также при изготовлении бетонных деталей.

Подвижная бетонная смесь

уплотняется при укладке штыкованием (при осадке конуса 80—150 мм) или кратковременным вибрированием (при осадке конуса 10—100 мм); она применяется чаще всего для бетонирования железобетонных и бетонных конструкций.

Литая бетонная смесь

жидкая, при укладке ее нужно только распределять в опалубке, она дает осадку конуса более 180 мм. В настоящее время литая бетонная смесь не применяется, так как в этом случае необходим слишком большой расход цемента, иначе получится бетон пониженной прочности.

Кроме определения осадки конуса, необходимо знать удобоукладываемость бетонной смеси при вибрировании, которую можно определить следующим способом.В обычную металлическую форму для приготовления кубиков вставляют стандартный конус. У конуса снимают упоры и немного уменьшают нижний диаметр, чтобы конус вместился в кубик размером 20X20X20 см . Наполняют конус так, как указано выше. После снятия металлического конуса бетонную смесь подвергают вибрации на лабораторной площадке. Вибрация длится до тех пор, пока бетонная смесь не заполнит всех углов формы и поверхность ее не станет горизонтальной

Продолжительность вибрирования в секундах принимается за меру удобоукладываемости бетонной смеси. Характеристика стандартной виброплощадки следующая: — кинетический момент — 1 кг •см, амплитуда — 0,35 мм, частота — 2500—3000 колебаний в минуту.

ЭФФЕКТИВНОСТЬ И ОБЛАСТЬ ПРИМЕНЕНИЯ ЖЕСТКИХ БЕТОННЫХ СМЕСЕЙ

| Эффективность применения жестких смесей может быть выявлена путем сопоставления расходов цемента, необходимых для получения заданной прочности бетонов, приготовленных на смесях различной жесткости. Для сопоставления следует построить графики, выражающие количественную связь прочности бетона и рас- Рис. 77. Зависимость прочности бетона от расхода цемента для смесей различной жесткости 1 — жесткость 20 сек.; 2 — 120 сек.; |

На рис. 77 и 78 приведены примеры таких зависимостей при ускоренных и обычных режимах твердения. Кривые на графиках относятся к бетонным смесям, приготовленным на гравии с предельной крупностью 20 мм

и цементе Белгородского завода марки 500.

Как видйо из графиков, бетон данной прочности может быть получен при тем меньших расходах цемента, чем больціе жесткость смеси. При ускоренных режимах твердения применение смесей с жесткостью 100—120 сек. (нормально-жесткие смеси) позволяет сократить расход цемента на 25—30% по сравнению с мало-

Подвижными смесями с жесткостью 20—25 сек. Для смесей с жесткостью 250—300 и 600 сек. (особо жесткие смеси) экономия цемента может составить 40—60%.

При продолжительных сроках твердения эффективность жестких смесей несколько уменьшается. Однако и в этом случае экономия цемента по сравнению с малоподвижными смесями (20—25 сек.) составляет 15—20% для нормально жестких смесей (100—120 сек ) й 30—40% для особо жестких (400—600 сек.).

Приведенные графики показывают, что жесткие бетонные смеси особенно эффективны при их использовании для получения высокопрочных бетонов. Расходы цемента в этом случае понижаются особенно значительно.

В табл. 37 показано возможное повышение прочности бетона при неизменяем расходе цемента, которое достигается в результате применения жестких бетонных смесей.

Как видно из таблицы, прочность бетонов из жестких бетонных смесей составляет при обычных режимах твердения по сравнению с малоподвижными смесями 120—150% для нормально жестких смесей и 130—180% для особо жестких и доходит до 200—300% при ускоренных режимах. ‘

Т? оо зоо Рис. 78. Зависимость прочности бетона от расхода цемента для смесей различной жесткости (длительные сроки твердения) А — цемент Н 3, 7 дней; б — цемент № 2,28 дней;- 1 — жесткость ЗОсек; 2— 250 сек; 3 — 25-30 сек.; 4 — 90—100сек.; 5 — 400—600сек. |

Выше уже приводились данные, показывающие, что применение жестких бетонных смесе^позволяет сократить продолжительность твердения изделий. При неизменном расходе цемента нормально жесткие смеси (100—200 сек.) требуют для получения той же прочности примерно в 1,6 раза меньшей продолжительности пропаривания и в

3 раза меньшего времени выдерживания в естественных — условиях, чем при использовании малоподвижных смесей {25— ЗОсек;). Для особо жестких смесей -(300—бООсек.) продолжитель-

| Таблица 41 Повышение прочности бетона из жестких бетонных смесей по сравнению с малоподвижными смесями (20—25 сек.) Жесткость в сек. | Расход цемента в кг/м3 | Относительная прочность в % по отношению к прочности ветона из малоподвижных смесей в возрасте | |||||

| 1 дня | 3 дней | 7 дней | 28 дней | При пропаривании по режиму | |||

| 2-2-0 | .3-8-3 | ||||||

| 300 | 225 | 160 | 150 | 135 | 175 | ||

| 1 Л) | 400 | 180 | 135 | 120 | 120 | 140 | _ |

| 300 | — | • — | 160 | — | — | 180 | |

| 400 | — | _ | 130 | — | — | 150 | |

| 300 | 325 | _ | — | 145 | 220 | — | |

| 400 | 220 | —■ | — | 130 | 165 | — |

Ность твердения может быть сокращена в 2 раза при тепловой обработке и в 4 раза при естественном твердении.

Изделия’ из жестких бетонных смесей могут быть распалублены немедленно пойле уплотнения. Это значительно упрощает технологический процесс производства пустотелых и ребристых изделий, уменьшает затраты рабочей силы на распалубку, сборку и смазку форм и уменьшает расход металла на бортосиастку, превращая ее в часть формующего агрегата.

Помимо перечисленных преимуществ, увеличение жесткости смеси улучшает физико-механические свойства бетона за счет меньшего содержания воды и цементного теста, а также меньшей пористости и большей плотности бетона.

Бетоны из жестких бетонных смесей обладают меньшей усадкой, чем бетоны из малоподвижных смесей, благодаря уменьшенному количеству цементного камня в составе бетона. По данным А. Е. Десова [31], уменьшение водосодержания с 160 до І120 лім3,

Т. е. на 25% при неизменном

ВЩ,

уменьшает усадку бетона, хранившегося 7 дней в условиях атмосферной влажности, а затем при температуре 21,5е и 50% относительной влажности воздуха, с 500 до 300 іт. е. почти в 2 раза. !

Повышение жесткости бетонной смеси и связанное с этим уменьшение содержания в. бетоне цементного камня и воды обуславливает уменьшение ползучести бетона, что особенно важно для •предварительно напряженных конструкций [97].

Бетоны из жестких смесей, отличающиеся большим количеством крупного заполнителя или меньшим водоцементным отношением по сравнению с малоподвижными смесями, обладают повышенным модулем упругости, прочностью при растяжении, изгибе и ударе [29]. Особенно большая разница наблюдается; так же как и при сравнении прочностных показателей* при коротких режимах твердения и высоких значениях ВЩ

-(«^тещих составах). ■ — -«. —

Бетоны из жестких смесей, отличающиеся пониженным содержанием цементно-песчаного раствора, показывают более высокое сопротивление истирающему воздействию. Бетоны из жестких смесей, имея повышенную плотность, характеризуются высокой •морозостойкостью, водонепроницаемостью и, следовательно, долговечностью. Это преимущество жестких бетонов было наглядно доказано исследованием Г. И. Горчакова [18]. Опыт изготовления водонепроницаемых железобетонных тюбингов из жестких бетонных смесей [12] также подтверждает их высокую эффективность.

Утвержденные Госстроем указания по применению жестких бетонных смесей (У 110-56) определяют, что основной целью использования таких смесей является экономия цемента по сравнению с малоподвижными смесями.

Высокопрочные бетоны марки 500’и выше из малоподвижной бетонной смеси могут быть получены при расходе цемента активностью 500 кг/см2

более 500—600

кг/м3,

т. е. таком расходе, при котором уже цемент используется с пониженной эффективностью.

Только использование жестких бетонных смесей для — получения высокопрочных бетонов может дать экономию цемента и эффективное использование его прочностных свойств.

Экономия цемента может быть получена и при обычных бетонах марки около 200, твердеющих при средней продолжительности пропаривания. В этом случае расход цемента может быть снижен с 300—350 кг/м

3 до 200—220

кг/м3,

т. е. на 30—35%.

Проведем технико-экономическое сравнение изготовления железобетонных изделий из жестких и малоподвижных бетонных смесей.

В табл. 38 приведены показатели эффективности применения жестких бетонных смесей в среднем по сравнению с малоподвижными смесями (жесткость 20—25 сек.).

Таблица 42

| Показатели эффективности жестких бетонных смесей для равнопрочных бетонов Жесткость | Экономия цемента при неизменной длительности пропаривания | Сокращение длительности пропаривания при неизменном расходе цемента | ||

| Бетонной. .смеси 6 сек. | Снижение расхода цемента в % | Увеличение расхода крупного заполнителя в°/о | Сокращение длительности пропаривания в % | Увеличение расхода крупного заполнителя за счет соответствующего снижения расхода — • песка в % |

| 50-60 100 400 | 10 20—25 30—40 | 10 ‘ 15—20 20-25- | 20 33 50 | 3—5 7: — — 12 |

Экономическая эффективность вышеприведенных показателей — подсчитана канд. техн. наук Е.~ И. Дунаевским на основании следующих приближенных данных:

1) стоимость цемента франко^гтонный завод на 1 м3 бетона — 55 руб.; • . — ■■■

2) удельный расход цемента марки 500 яа 1 м3

бетона марки 200 при малоподвижных смесях — 350 кг;

3) стоимость 1 м3

крупного заполнителя франко-бетонный за

Вод—

70 руб., а на 1

Лі

3 бетона 70 X0,8 = 56 руб., соответствующая стоимость 1

м3

песка — 30 руб.;

4) трудовые затраты на распалубку и сборку форм составляют при распалубке уже готовых изделий для конвейерного производства (типа’Люберецкого завода) 3—4 сменных ‘рабочих на конвейере с производительностью порядка 50 000 м3

бетона в год. При агрегатно-поточном производстве соответствующие трудовые затраты несколько ниже — оплата рабочего порядка 30 руб. в день или 10 000 в год (примерно 1,5чел.-дня в сутки на 10 000 м3 бетона в год).

При немедленной распалубке можно условно принять, что удельные затраты на разборку и сборку бортоснастки снижаются примерно вдвое;

5) вес бортоснастки составляет для широких вагонеток (типа Люберецкого завода) примерно 0,7 т

на вагонетку. Стоимость этой бортоснастки порядка 2—3 тыс. руб. за 1 г (т. е. 2 тыс. руб. на вагонетку) ;

6) длительность пропаривания обычной бетонной смеси порядка 16 час. Себестоимость пропаривания, по имеющимся расчетам, порядка 1 руб. на 1 м3

бетона за каждый час пропаривания..

При вышеуказанных условиях применение жестких смесей даст (по сравнению с малоподвижными) следующую экономию.

| Таблица 43 Экономия на 1 | Экономия стоимости цемента при неизмен, ной длительности пропаривания в руб. | Экономия на стоимости пропарива-*-1 чия за счет сокращения его продолжительности при неизменном расходе цемента в руб. |

| 50—60 100 400 | 2 4,3 8,5 | 3.2 4.3 |

Если учесть, что при применении жестких бетонных смесей появляется потребность в некоторых дополнительных формующих приспособлениях, удлиняется время перемешивания бетонной смеси и увеличивается расход электроэнергии при формовании, то действительная экономия будет меньше, чем это следует из приведенного расчета.

При громадных масштабах производства сборного железобетона в СССР экономия может составить несколько десятков миллионов рублей в год. Тем не менее приведенные данные показывают, что) использование жестких бетонных смесей отнюдь не обеспечивает, значительное снижение себестоимости железобетонных изделий,,’

При жесткости бетонной смеси 100 сек, и соответствующей жесткости снижении расхода цемента по. сравнению-с ГраСІр^ОМ цемента для малоподвижных смесей на 20—25% имеет место, как

———————————————————— 197

Показано выше, денежная экономия всего в 4 руб. на 1 м3 бетона.

Столь незначительная денежная экономия объясняется увеличением доли крупного заполнителя в жестких бетонных смесях и сопутствующим этому увеличению удорожанием заполнителей, а также повышением амортизационных расходов из-за усложненного оборудования для формования жестких смесей.

Необходимо однако подчеркнуть, что экономия цемента в среднем 0,08 г на 1 ж3 бетона важна не только в денежном отношении, но и как источник дополнительных ресурсов цемента. Каждый миллион кубических метров бетона, изготовленного из жестких бетонных смесей, означает экономию около 80 000 т

цемента.

Для более успешного внедрения жестких смесей необходимо установить, в каких изделиях эти смеси должны использоваться в первую очередь. Жесткие смеси наиболее эффективно могут быть использованы для изделий, у которых технология упрощается при их применении. К ним относятся в первую очередь пустотелые элементы перекрытий и покрытий и ребристые конструкции покрытий, а также пустотелые блоки фундаментов и стеновые блоки.

Как известно, многопустотные элементы перекрытий составляют около 70% от объема изделий для жилищного строительства и их несомненные преимущества (большая пустотность порядка 50% и готовые пол и потолок) явились основанием для рекомендации Госстроем многопустотных панелей со сводчатыми пустотами в качестве основного типа перекрытий.

Эти элементы должны изготовляться из жестких бетонных смесей, так как только при этом удается сохранить форму изделия после извлечения пустотообразователей.

Повышение жесткости бетонных смесей, увеличивающее структурную прочность свежеотформованного бетона, способствует ликвидации отдельных случаев брака (трещины в сводах или провалы свода), имеющих иногда место при формовании таких изделий.

Ребристые и часторебристые панели, а также пустотелые блоки фундаментов и стеновые блоки, в которых пустотообразователи или вкладыши также извлекаются немедленно по окончании формования, по той же причине требуют для своего качественного изготовления жестких бетонных смесей.

В большинстве упомянутых случаев формование производится таким образом, что одновременно с извлечением пустотообразователей или вкладышей производится отодвигание бортов формы (борта составляют часть машины), что во много раз уменьшает металлоемкость бортоснастки.

В

итоге можно сказать, что

жесткие бетонные смеси,

обеспечивающие существенную экономию цемента в промышленности железобетонных изделий,

должны в первую очередь внедряться при изготовлении пустотелых и ребристых элементов,

формование которых производится с извлечением пщготообразователей (вкладышей) и со снятием в большинстве случаев бортов формы немедленно по окончании формования, а также методом вибропроката.

[1] Опыты Кьюзенса [126], а также наши исследования, показали, что коэффициент уплотняемости не дает однозначной оценки удобоукладываёмости. жестких ретонных смесей, для которых его величина при неизменной степени — жесткости уменьшается по мере повышения жирности смеси.

[2] в этих и во всех последующих опытах использовалась лабораторная виброплощадка ЦНИПСа с частотой 2 800 кол/мии.

[3] Предельная крупность гравия (щебня) —20 мм,

песок тучковский с модулем крупности порядка 2,8.

Ми ГГПг~г1ептасЬСЯ меткой рекомендуется при работе с малоподвижными смеся — и U иіл 6901-54). Однако не имелось конкретных указаний о том, как наносить эту метку, а вискозиметры часто выпускались без нее.

[5]

Принятая методика устранила возможность лолучення неоднородной смеси в результате перемешивания большого объема смеся ручным способом.

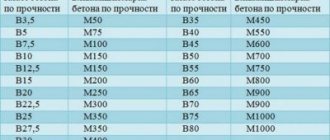

[6] Почти аналогичные требования выдвигаются С. А. Мироновым и Г. А. Аробелидзе [48], которые дают следующую классификацию бетонов по проч — Lhocth

: обычные — до 200

кг/см

2, повышенной прочности — от 200 до 400

кг/см1

(высокопрочные — от 400 до 700

кг/см2).

[7] Почти аналогичные требования выдвигаются С.

А. Мироновым и Г. А. Аробелидзе [48], которые дают следующую классификацию бетонов по проч —

Lhocth

: обычиые —до 200

кг/см

2, повышенной прочности — от 200 до 400

кг]см1

(высокопрочные — от 400 до 700

кг/см2).

[8]‘Здесь’имеется в виду использование пригрузки для полного уплотнения бетонной сМейН, так как для получения гладкой поверхности применение пригрузки желательно и при формовании изделий из нормально жестких смесей. .

[9] При отсутствии соответствующей аппаратуры удельный вес обычного портландцемента может быть принят равным 3,1 кг/л.

Для — песка и щебня (гравия) имеется в виду кажущийся удельный вес без учета внутренних пустот в зёрнах песка и щебня (гравия), заполняемых водой при обычном испытании на водопоглощение. ‘

[10] В опытах принимала участие инж. Е. С. Белавина.

[11] В опытах принимала участие инж. Е. С. Белавина.

[12]

G

— ускорение силы тяжести — 9,81

м/сек2.

[13] «Строительные материалы», 1956, № 10.

[14] Для жестких смесей с расходом цемента более 500 кг/л3 минимальный Кизб

равен 1,2, для смесей жесткостью 30—50 секунд— 1,2—1,4.

[15] При нахождении значений Ц/В

по табл. 31 нет необходимости производить графическую или математическую интерполяцию, так как искомое значение является ориентировочным и используется лишь для опытных затворений.

Первый этап проводится при пуске завода; он состоит в установлении основных свойств используемых на заводе заполнителей

[17]

Способ пневматической пригрузки предложен инж. Е. В. Гуцковым иPea— лиэован им совместно с . .. .

[18]

Материалы к IV сессии АСиА СССР «Изготовление кругшораэтфвы* гипсобетониых и железобетонных изделий методом проката», чл. кОрУ. ЛСяЯ* СССР В. Ф. Промыслов, инженеры Н. Я. Козлов и Б. Б. Львовский.. ^иО

[19]

Опыты проводились НИИЖелезобетоном (Я. Л. Капланский, С. Д. Крон — гауз, 3. Д. Колобова, В. И. Сурков), Карачаровским механическим заводов(JI. А. Дубровский, И. П. Красноперов) нСКІЗ Главмосстроя (С. М.Розегі — фельд, О. К. Антонов).……..

[20]

Д-р техн. наук Н. В. Михайлов, Физико-химическая теория бетона и основные положения новой технологии бетона и железобетона, материалы к IV сессии АСиА СССР, Москва, 1958. .

[21]

Б. Г. Скрамтаев и А. А. Сусников, Дальнейшее совершенствование технологии и оборудования в производстве сборного железобетона, доклад на IV сессии АСиА СССР, Москва, 1958.