Наиболее распространенный материал на любой стройплощадке — бетон. Сфера его применения достаточно широка, а добавление пластификаторов и других включений в состав позволяет подгонять прочностные характеристики бетона под нужный объект. И покупной, и самостоятельно приготовленный бетон необходимо проверять на прочность и однородность, чтобы избежать обрушения в процессе эксплуатации.

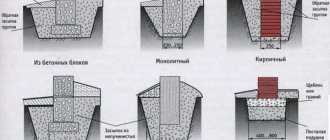

В строительстве бетон применяется как в виде блоков, так и в виде монолитов. Сфера применения: от отделочных до каркасных и фундаментальных работ. Марки бетона используются от М100 до М400, где с повышением коэффициента повышается и уровень прочности. Марка показывает предел прочности на сжатие.

Определение марки готового (от поставщиков) или уже залитого бетона можно производить с помощью спецприборов, в лаборатории, либо самостоятельно на стройплощадке. Каждый способ различается по коэффициенту точности и имеет свои нюансы.

Способы проверки бывают разрушающими и неразрушающими. В разрушающих случаях марка определяется в лабораторных условиях. На специальной гидравлической машине производят сжатие эталонов. Бетонный куб-эталон подвергают постепенно возрастающему давлению и отмечают максимальное значение, когда образец разрушается. Этот показатель давления указывает на характеристики соответствующей марки бетона. Далее рассмотрим неразрушающие методы.

Контактные способы проверки

Первый способ — простой, удобный и самый распространенный: осуществляется с помощью специального профессионального оборудования. К этому способу проверки относят механический контроль, основанный на воздействии на бетонную основу. Выглядят эти приборы по типу пистолетов со стержневым ударником. Склерометр (по-другому его еще называют твердомером) определяет твердость бетона методом отскока. Стальной шарик на конце прибора под давлением ударяет по бетонной поверхности, затем измеряется получившийся отпечаток. Сделав несколько таких подходов, вычисляют средний показатель. Таким образом получают данные о прочности бетона, его марке, равномерности и упругости состава.

Склерометр бывает электронным и механическим, его цена достаточно высока, так что покупать для однократного использования прибор не стоит. К тому же этому способу строители предпочитают более новые подходы.

Второй способ проверки — лабораторное исследование проб. Для определения качества затвердевшего бетона используют специальные образцы, их заливают одновременно с основной массой материала:

- Изготавливается деревянный куб ( 10,15 или 20 см³ в объеме), грани которого надо пропитать водой или специальной смазкой;

- Приобретенная бетонная смесь заливается в форму прямо с бетоносмесителя методом послойной укладки;

- Залитый раствор уплотняется, делается пару отверстий арматурой для удаления излишков воздуха;

- Затем проба помещается примерно на 4 недели в те же самые условия, что и фундаментальная конструкция;

- После «созревания» несколько готовых проб передается в лабораторию для испытаний.

Образцы, по которым определяется марка состава, важно хорошо утрамбовать, просушить, а также правильно хранить и оградить их от повреждений. Поэтому хранение осуществляется примерно при 20⁰С и влажности около 90%, ведь прочность изменяется в процессе затвердевания.

Диагностику можно проводить и на промежуточных этапах схватывания — это 3, 7 и 14 день. На основании исследований лабораторная экспертиза выдаст заключение, соответствует ли образец заявленным нормативам требуемой марки бетона. Данный метод отмечается как наиболее точный в процентном соотношении по сравнению с другими методами.

Ультразвуковая методика

Эта методика основана на скорости распространения ультразвука в бетоне (достигает 4500 м/с). По этому критерию можно определить уровень прочности на сжатие. Выделяют несколько типов прозвучивания:

- поверхностное (используют для плит перекрытий и панелей), волновой преобразователь находится со стороны зоны контроля;

- сквозное (подходит для балок и колонн), приборы устанавливают с противоположных сторон объекта.

Ультразвуковое оборудование включает в себя электронный модуль и специальные датчики, которые преобразуют звуковые колебания в цифровые данные. Однако важно запомнить, что соотношение скорости прохождения звука и прочности зависит от многих моментов:

- уровень уплотнения бетона;

- возможный перерасход цемента;

- способ и процесс замешивания бетонного сырья;

- качество и количество зернового состава бетона;

- наличие дефектов в конструкции.

Ультразвуковая проверка подходит для массовых испытаний, ее практикуют на заводах и производствах. Недостаток данного метода — в погрешности при переходе от акустических показателей к прочностным. Приборы для ультразвукового измерения обладают повышенной точностью, однако проверка с их помощью требует определенных умений и знаний. К тому же они весьма дорогие, а услуги хорошего дефектоскописта не всем по карману.

Как проверить показатели бетона в лаборатории

Если при изготовлении смеси на предприятии точно соблюдается технология и пропорции, выбираются компоненты, отсутствуют некачественные наполнители, качество готового продукта, несомненно, будет идеальным. Но на всякий случай рекомендуется подготовить образцы для последующего контроля. Их проверят в лаборатории методом сжатия и выдадут экспертное заключение.

Чтобы исчерпывающе точно определить качество готового бетона и его соответствие ТУ, необходимо заранее изготовить опалубки в форме кубиков с размерами ребра 100 мм. После того, как бетон созреет, образцы требуется доставить в лабораторию, где точно знают, как проверить марку бетона. Данная процедура производится после уплотнения (вибрацией) и сушке в тех же условиях, в которых осуществлялась общая заливка.

Проверка и уточнение марки получившегося бетона, а также выдача сертификата должны производиться после полного созревания смеси, через 28 дней.

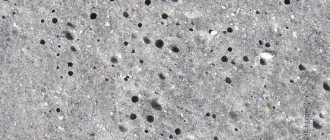

Визуальный метод

Нужно внимательно осмотреть смесь при выгрузке. Неоднородность, расслоение состава, желтый цвет и наличие воды говорят о несоблюдении правил заливки. Холодные оттенки серого, гладкость, ровность и наличие цементного молочка вязкой консистенции, наоборот, свидетельствуют о качестве смеси.

Также размер и вид вмятин после проверки молотком на прочность могут свидетельствовать о прочности застывшего бетона. Трещин практически не должно быть, вмятины почти не видны.

Если раствор доставлен миксером, определить качество бетона не визуально можно только по предоставленным накладным.

Как выяснить качество бетона перед заливкой

Точно узнать определенные характеристики смеси можно только в лаборатории, которая работает на каждом крупном предприятии. Ведь бетоны М350 или М400 выглядят почти так же, как и М100. Заказывая партию, клиент вынужден доверять паспорту и документам на заказанную доставку, которые предъявляет водитель миксера. Для этого необходимо внимательно просмотреть предоставляемые сертификаты.

Далее следует обратить внимание на указанную производителем марку, а также время, когда выписаны накладные. Ведь за день машина совершает много рейсов, и предъявляемые документы на выгрузку могут не соответствовать фактически доставленной партии на стройплощадку. Также существуют признаки, по которым опытные мастера могут приблизительно оценить марку.

Проверка звонкости

Существует еще звуковая проверка посредством удара (молотком весом до полукилограмма) по бетонному основанию. Глухой отзвук говорит о недостаточной прочности и плотности. А уж если бетон в месте удара стал трескаться и крошиться, то следует всё менять или переделывать заново, не то конструкция может и вовсе обрушиться.

Проверка инструментом

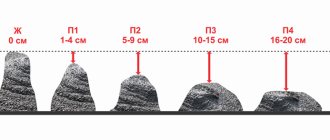

Один из самых простых способов узнать степень прочности заливки бетона — с помощью зубила и молотка. К затвердевшему бетону прикладывают зубило и несильным ударом сверху бьют зубилом. Затем оценивают глубину вмятины.

- Если зубило легко вошло в бетон, значит, марка бетона ниже М70-М75;

- Зубило погрузилось на 5-10 мм — марка бетона М75-М100, класс В5;

- Погружение зубила менее чем на 5 мм означает, что бетон класса В10, марка М100-М150;

- Небольшая вмятина остается на бетоне класса В15-25, марка М200-250;

- Если от зубила остается едва заметная вмятина или ее вовсе нет, значит перед вами бетон класса В25, а марка бетона от М200 до М350.

Все вышеописанные методы имеют свои преимущества и недостатки, но для большей точности лучше обратиться к специалистам. Ультразвуковое, лабораторное и ударно-импульсное исследования всё же наиболее достоверные, ведь степень расслоения, необходимый цвет и виды «узоров» на бетоне точнее сможет определить профессионал.

Этапы проведения испытаний

Проверка бетона производится путем исследования образцов на прочность неразрушающими и разрушающими методами.

Разрушающие методы

Данный способ подразумевает проведения испытаний с помощью пресса, когда на образец, полученный в ходе лабораторной отливки или выпиленный из основания уже готовой конструкции, оказывают постепенно возрастающее давление. Оказание воздействия продолжается до фиксации разрушения образца.

Данный метод является самым точным и обязательным при производстве работ по возведению ответственных сооружений.

Неразрушающие методы

Для получения результатов при использовании неразрушающих методов контроля, используют специальные приборы и устройства. Частичное разрушение производят с помощью фиксации на бетонной поверхности специального инструмента, который позволяет исследовать бетон на отрыв, фиксируя необходимое усилие.

Также изучается реакция материала на скалывание, когда прибор устанавливается на угол бетонного основания и под нагрузкой производится разрушение материала.

Отрыв со скалыванием.

При ударных нагрузках изучают поведение бетона при осуществлении удара специальным устройством и фиксируют реакцию на упругий отскок — замеряется значение отскока металлического шарика, выпущенного с определенным усилием.

При ультразвуковом контроле качества бетона, применяется специальное устройство, которое дает возможность фиксировать прохождение волн внутри конструкции. По реакции на отражение делают вывод о качестве материала.

Склерометр.

Как проверить прочность бетона самостоятельно? Получить полноценное исследование материала в домашних условиях невозможно. Контроль качества материала можно производить исключительно визуальными методами. Качественная смесь обычно имеет серый или серо-зеленый цвет, структура раствора должна быть однородной, с нормальной вязкостью.

Если материал имеет желтоватый оттенок, то это означает, что качество такого раствора невысокое и в его составе присутствуют примеси, снижающие прочностные характеристики. Хорошим признаком является обнаружение на поверхности раствора цементного молочка густой консистенции.

При ударных нагрузках (ударе молотком по набравшему полную прочность материалу), инструмент должен отскакивать от основания без существенных изменений на поверхности, оставляя почти невидимые вмятины.

Можно ли визуально отличить хороший бетон от плохого?

Иногда нет возможности проводить лабораторные исследования и решение о приобретении материала необходимо принимать на основании визуального наблюдения. Существует несколько рекомендаций, помогающих сделать верный выбор:

- Масса стройматериала должна иметь однородную консистенцию без комков и примесей;

- Цвет у хорошего бетона, как правило, насыщенный серый. Если он имеет оттенки коричневого, значит при замешивании в целях экономии использовано большое количество песка. Избыток дополнительных пластификаторов может дать рыжеватый оттенок;

- Если есть возможность, проведите тестовую заливку на небольшом участке. Правильный бетон будет выливаться густой тягучей массой без комков.

При заключении контракта на долгосрочное сотрудничество стоит воспользоваться помощью независимых экспертных лабораторий, которые дадут профессиональный аргументированный ответ о качестве продукции.

Порядок проведения испытаний на растяжение

Для производства испытаний на растяжение потребуется приготовить образец вытянутой формы типа призмы. Этот образец помещают в специальный прибор в горизонтальном положении, далее на середину образца оказывается силовое воздействие с нарастанием нагрузки. Шаг оказываемого воздействия на образец – 0,5 МПа/с.

Фиксация результата происходит после разрушения структуры бетона в центральной части образца.

Особенности маркировки смесей и готовых бетонных изделий

Марку бетона можно понять по маркировке, указанной в сопроводительной документации на продукцию. Порядок расшифровки проще изучить на конкретном примере. В составе «БСТ В15 П4 F150 W6» представленные символы указывают на следующие параметры:

- БСТ указывает на тип раствора (тяжелый); аббревиатуры БСМ и БСЛ соответственно означают мелкозернистую и легкую бетонную смесь;

- В соответствует классу прочности МПа;

- П означает степень удобоукладываемости (подвижная); присутствие букв Ж и Р указывает на жесткую или растекающуюся смесь;

- F морозостойкость; замороженный и насыщенный влагой материал не потеряет в прочности после заданных цикличных смен температурных режимов от отрицательного к положительному;

- W величина водонепроницаемости; предусмотрены значения в диапазоне от 2 до 20, что соответствует предельному напору воды в МПа?10-1, при котором материал не поглощает влагу.

За достоверность характеристик, которым соответствует класс (марка) бетона согласно представленной маркировке, отвечает изготовитель и аккредитованная лаборатория, проводившая испытания.

Предусмотренные методы контроля прочности бетона позволяют проверить качество полученного материала, чтобы обеспечить достижение необходимых эксплуатационных характеристик. Ведь от целостности бетонных сооружений зависят жизни людей.

Области использования разных марок бетона

Бетон получил повсеместное распространение, используется для создания фундаментов и множества прочих конструкций. В зависимости от цели использования подбирают бетон той или иной марки. Вот основные сферы использования самых распространенных марок бетона:

используют для создания дорожных бордюров и перед заливкой ленточного фундамента;

М100- М150 подходит для заливки полов, фундамента под забор, а также для организации стоянки для легковых автомобилей;

- М200 используется при реставрации зданий, заливки дорожек, а также для создания отмостков и фундамента легких зданий;

- М250 подходит для создания разных типов фундамента, а также для площадок и дорожек;

- М300 используется для создания фундамента кирпичных домов, тротуарных плит и дорог, подверженных сильным нагрузкам;

- М350 подходит для создания монолитных фундаментов и фундаментов для многоэтажных домов;

- М400 может применяться как для создания фундаментов жилых домов, так и при строительстве мостов и сооружений на воде;

- М450 и М500 подходят для строительства туннелей, канализации, мостов.

Испытание бетона на прочность, минимальные размеры образцов

Проверка смеси позволяет определить соответствие возводимой конструкции техническим характеристикам с соблюдением положений СНиП и ГОСТ. Проводится в лаборатории.

К погрешности измерений приводит:

- влажность исследуемого материала;

- неравномерный состав раствора;

- промасливание внешнего слоя;

- армирование металлическими прутьями;

- сколы, трещины и другие дефекты поверхности основания;

- проведение исследования неисправным прибором.

После проведенных исследований составляется «Документ о качестве бетонной смеси». Он применяется подрядчиком при возведении зданий.

Класс бетона устанавливают на образцах размером 150х150 мм, которые отливаются в лабораторных условиях и затвердевают 28 суток. Они подвергаются нарастающему воздействию до момента разрушения (ГОСТ 10180-90). Предельное сжатие фиксируется.

На основании чего устанавливается класс

По классификации, принятой в Советском Союзе, бетон, как и цемент, разделялся по показателю прочности на марки. Она отражает максимальную степень сжатия, которую основание выдерживает без деформации. Это средний (лабораторный) показатель, измеряется в кгс/см2. Он показывает технические свойства раствора и количество цемента в его составе. В настоящее время используются европейские стандарты.

Классом называется нагрузка, которую бетон способен выдержать до своего разрушения. Этот параметр определяет фактическую прочность материала, показывает точность в 95%. Зависит от технологии, применяемой на производстве. Его указывают в проектных документах. Имеет маркировку «В» и индекс от 5 до 60. Измеряется в мегапаскалях (МПа).

Таблица соответствия по прочности (ГОСТ 26633-91).

| Класс | Марка | Применение |

| В 3,5 | М 50 | Подготовительные работы |

| В 5 | М 75 | |

| В 7,5 | М 100 | |

| В 10 | М 150 | Стяжки, дорожки |

| В 12,5 | М 150 | |

| В 15 | М 200 | Двухэтажные здания, лестницы, монолитные стены |

| В 20 | М 250 | |

| В 22,5 | М 300 | |

| В 25 | М 350 | Железобетонные изделия, бассейны, многоэтажные дома |

| В 27,5 | М 350 | |

| В 30 | М 400 | Мосты, дамбы |

| В 35 | М 450 | |

| В 40 | М 550 | Гидротехнические сооружения, метро, мосты, плотины, хранилища |

| В 45 | М 600 | |

| В 50 | М 700 | |

| В 55 | М 750 | Подземные бункеры, бомбоубежища, в том числе от радиационных поражений |

| В 60 | М 800 | |

| В 65 | М 900 | |

| В 70 | М 900 | |

| В 75 | М 1000 | |

| В 80 | М 1000 |

Обратите внимание! Испытание бетонных кубиков на прочность посредством пресса является самым эффективным приемом.