Цемент служит для связывания наполнителей строительных растворов. Он представляет собой порошок тонкого помола, меняющий свои химические и физические свойства при контакте с водой, другими жидкостями. При этом образуется пластичная масса, которой можно придать любую форму, а после ее застывания – твердый камень. Свойства растворов зависят от марки цемента, поэтому нужно знать, что это за параметр, насколько он влияет на технические и эксплуатационные свойства смеси.

Свойства и характеристики цемента

Марки цемента отражают основные характеристики, необходимые для приготовления качественных строительных растворов. Этот материал производится из клинкера, составляющего основную его массу. Они изготавливаются путем обжигания известняка и глины с последующим измельчением в тонкие порошки. Чем меньше фракция вяжущего неорганического компонента, тем быстрее застывает строительный раствор. Для улучшения свойств добавляются минеральные примеси – пириты, бокситы, трепелы. К основным характеристикам материала относят:

- Прочность – выдерживаемая образцом механическая нагрузка. В образец входят 25% вяжущего и 75% чистого кварцевого песка. Залитый в форму образец 10х10х10 см разрушается для определения давления. Марки цемента классифицируются именно по прочности получившегося раствора.

- Время схватывания – важнейший параметр, влияющий на скорость работ, особенно при низких температурах. Для ускорения в смесь добавляется гипс или другие присадки.

- Морозоустойчивость – количество циклов замерзания и оттаивания, чтобы ее повысить – в состав добавляют древесный пек или абиетат натрия.

Применение различных добавок помогает получать составы с заданными техническими характеристиками:

- Быстросхватывающийся состав;

- Сульфатостойкий, применяющийся при строительстве гидротехнических конструкций;

- Расширяющийся водонепроницаемый;

- Составы с пластификаторами для работы при низких температурах;

- Облицовочные материалы, составы для отделки помещений;

- Нормированный цемент с заданными свойствами.

Строительные цементы

Для приготовления рабочих смесей используются композиционные малоклинкерные цементы, получаемые при совместном помоле портландцементного клинкера, минеральных активных добавок и различных наполнителей для получения требуемых характеристик в зависимости от нужного назначения. Клинкер представляет собой спёкшиеся обжигом при высокой температуре комки известняков и глин, размолотые после остывания в порошки тонкого помола. Добавление минеральных добавок (бокситов, трепелов, пиритов) приводит к улучшению эксплуатационных характеристик, с одновременным снижением итоговой стоимости материала.

Типичный состав клинкера включает следующие главные фазы:

- Алит (Ca3SiO5 — 3-х кальциевый силикат), содержание этой важнейшей составляющей всех клинкеров составляет от 50-ти до 70-ти процентов. Относительно быстро реагируя с водой, эта составляющая играет важнейшую роль для набора прочности цементными составами (особенно на 28-е сутки).

- Белит (Ca2SiO4 — 2-х кальциевый силикат), содержащийся в нормальных клинкерах в количестве от 15-ти до 30-ти процентов. Реакция этой составляющей с водой происходит медленно, поэтому её влияние на прочностные характеристики увеличивается значительно позднее. Но примерно через год, при нахождении чистых алита и белита в одинаковых условиях, их прочность становится практически одинаковой.

- Алюминатная фаза (3СaAS — 3-х кальциевый алюминат. Содержание — 5…10 %. Быстрота реакции с водой, вызывает нежелательную скорость схватывания рабочей смеси, поэтому для нейтрализации добавляются реагенты, контролирующие этот процесс.

- Ферритная фаза (4СaAFS — 4-х кальциевый алюмоферрит). В составе нормальных клинкеров содержатся от 5-ти до 15-ти процентов. Скорость твердения высока в начальные периоды, но позднее начинает занимать по срокам промежуточное положение между твердением алита и белита.

- Небольшое количество других компонентов (например, щелочных сульфатов и оксидов кальция).

Что означает марка цемента?

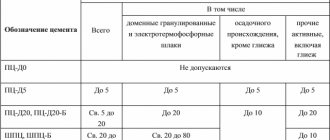

Маркировка цемента позволяет точно охарактеризовать состав материала, его технические свойства. В настоящее время маркировка производится согласно ГОСТ 31108-2003. Указывается полное название материала – портландцемент, сульфатостойкий или другой цемент. Далее обозначается вяжущий компонент:

- ЦЕМ I – обычный портландцемент;

- ЦЕМ II – портландцемент с присадками до 35%;

- ЦЕМ III – портландцемент со шлаком до 95%;

- ЦЕМ IV – пуццолановый состав до 55%;

- ЦЕМ V – композитная смесь.

Указывается основная добавка – это может быть композит (К), шлак (Ш), пуццолан (П), известняк (И), подготовленная зола уноса (З), микрокремнезем (МК). Их применение позволяет достигнуть водостойкости, быстрого схватывания или других нужных свойств.

Непосредственно марка обозначается М с числовым индексом, который показывает предел прочности на сжатие конкретного образца согласно проведенным испытаниям. Например, М200 выдерживает давление 200 кг/см³ или 15 МПа. Результаты измерений заносятся в таблицы, в которых отражается не только марка, но и современная характеристика – класс прочности.

| Класс | Марка | Предельная нагрузка | |

| МПа | кг/см³ | ||

| В7,5 | М100 | 7,5 | 100 |

| В15,0 | М200 | 15,0 | 200 |

| В22,5 | М300 | 22,5 | 300 |

| В32,5 | М400 | 32,5 | 400 |

| В42,5 | М500 | 42,5 | 500 |

| В52,5 | М600 | 52,5 | 600 |

Для получения специальных марок к ним добавляются сырьевые присадки, используются технологии, которые придадут им заданные свойства. К таким материалам относят:

- Глиноземные цементы. Их производят путем обжига алюминатного шлака, бокситов и известняка при температуре 1600 С°. После помола такие составы, благодаря высокому содержанию алюмината кальция, интенсивно реагируют с водой, поэтому набирают 90% заданной твердости всего за сутки. Еще через двое суток набирается заданная марка прочности бетона М400-М600. При гидратации этого типа вяжущего выделяется много тепла, что допускает его применение при низких температурах.

- Добавление гидроалюмината кальция, гипса и других компонентов, позволяет получить безусадочный, расширяющийся или напрягающий материал. Такие смеси твердеют в воде, не изменяют объем или расширяются при схватывании, уплотняются или самонапрягаются.

- Шлакощелочной цемент с высоким содержанием доменного гранулированного шлака, размолотого в тонкий порошок. Это добавляет строительным растворам морозостойкости, устойчивости к коррозии, агрессивным средам. Отлично подходит для гидротехнических сооружений, имеет среднюю скорость набора прочности.

Современная путаница

Нельзя сказать, что одно обозначение лучше или информативнее другого: в старой маркировке точнее отражены свойства материала, в новой – состав. С 2008 года, когда евростандарт начали внедрять в производство, изготовители вяжущего стали обозначать тару по двум стандартам для удобства покупателей. По сей день встречается дойная маркировка цемента в мешках, например М400 Д0, ПЦ 400 Д0 и ЦЕМ I 42,5Н. По сути это обозначение оного и того же материала.

Не пришли к единому мнению и строители-профессионалы: старая школа по-прежнему строит обучение на стандарте 1985 года, давая лишь азы нового регламента. В проектной документации также можно встретить двойные обозначения.

При выборе вяжущего в мешках обратите внимание на обозначения: на пакете должна присутствовать любая из приведенных типов маркировок.

Как определить марку цемента?

Марка цемента определяется на специальном оборудовании в лабораторных условиях, исходя из прочности образца. Для этого берется испытываемый образец, к одной части вяжущего добавляется три части очищенного кварцевого песка для получения опытного раствора.

Смесь тщательно перемешивается с добавлением воды, заливается в 6-10 форм размерами 10х10х10 см. Образцы выдерживаются на протяжении 28 суток, за которые он затвердевает на 98% от расчетной твердости. После этого выбирается образец, укладывается под пресс и измеряется давление, при котором он разрушается.

Измерения осуществляются на шести произвольно выбранных образцах. Из них выбирается 4 образца с самым большим давлением, необходимым для разрушения, рассчитывается среднее значение. По результатам определяется марка и класс прочности цемента, соответственно в МПа и кг/см³.

Определение марки портландцемента

Одним из основных свойств портландцемента является его способность твердеть при взаимодействии с водой и переходить в камневидное состояние, при этом цементный камень приобретает высокую прочность. ПЦ характеризуется маркой. Марку цемента определяют по пределу прочности при изгибе образцов призм размером 40x40x160 мм и при сжатии их половинок, изготовленных из цементно – песчаного раствора состава 1:3 ( по массе) на стандартном Вольском песке при водоцементном отношении В/Ц= 0,4, при этом их консистенция по расплыву конуса после 30 встряхиваний на столике должна характеризоваться диаметром в пределах 106…115 мм.

Балочки из раствора хранят в формах над водой в течении 24 + — 2ч, помещая в ванну с гидравлическим затвором. Далее их расформовывают и хранят в воде при температуре ( 20 + — 2) °С в течении 27 суток. Через 28 суток с момента изготовления балочки извлекают из воды и испытывают на прочность при изгибе, а полученные половинки на сжатие. Показатель предела прочности при сжатии, достигаемого через 28 суток стандартного твердения, вычисляют как среднее арифметическое 4 наибольших результатов испытания. Его называют активностью цемента. При этом их образцы (балочки и их половинки) при испытании должны иметь предел прочности при изгибе и сжатии не ниже значений, приведенных в таблице.

По величине активности цемента устанавливают марку цемента. Например, если при испытании цемента установлено активность 42 МПа, то его относят к марке 400. Портландцементы разделяют на марки 400, 500, 550 и 600; минимальные значения пределов прочности при сжатии и изгибе, соответствующие определенным маркам, приведены в таблице.

Проведение испытания

1. Для определения консистенции цементного раствора отвесить 1500г песка и 500г цемента, высыпать их в предварительно протертую мокрой тканью сферическую чашу, перемещать цемент с песком лопаткой в течении 1 мин.

2. В центре сухой смеси сделать лунку, вливать в неё воду в количестве 200г (В/Ц=40), дать воде впитаться в течение 0,5 мин и перемешать смесь в течение 1 мин.

3. Раствор перенести в предварительно протертой мокрой тканью, чашу мешалки и перемешать в последовательности в течение 2,5 мин (20 оборотов чаши мешалки).

4. Форму конус установить в центре диска встряхивающего столика. Внутреннюю поверхность конуса и диск столика перед испытанием протереть влажной тканью.

5. По окончанию перемешивания заполнить раствором конус на половину высоты и уплотнить 15 раз штыкованиями металлической штыковой.

6. Наполнить конус раствором с небольшим избытком и штыковать10 раз после уплотнения верхнего слоя избыток раствора срезать ножом вровень с краями конуса, затем снять в вертикальном направлении.

7. Раствор встряхнуть на столике 30 раз, после чего штангенциркулем измерить диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направления и взять среднее значение. Расплыв конуса с В/Ц=0,40 должен быть в пределах 106-115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличить для получения расплыва конуса 106-108 мм, если расплыв конуса окажется более 115мм, количество воды уменьшают для получения расплыва 113-115мм и сжатии.

8. Перед изготовлением образцов внутреннюю поверхность стенок форм и поддона слегка смазать машинным маслом. Стыки наружных стенок друг с другом и с поддоном формы промазать тонким слоем солидола или другой смазкой.

9. На собранную форму установить насадку и промазать снаружи густой смазкой стык между формой и насадкой.

10. Для уплотнения раствора, форму балочек с насадкой жестко закрепить в центре виброплощадки. Форму по высоте наполнить приблизительно на 1 см. Раствором, включить виброплощадку в течении первых 2мин вибрации все гнёзда формы равномерно небольшими порциями заполнить раствором. По исчерпании 3 мин от начала вибрации виброплощадку отключить. Форму снять с виброплощадки, срезать ножом смоченным водой излишек раствора, загладить поверхность образцов вровень с краями Формы и маркировать их.

11. После изготовления образцов в формах хранить 24 + — 2ч. В ванне с гидравлическим раствором. По истечении времени хранения образцы осторожно расформировать и укладывать в ванны с питьевой водой в горизонтальном положении так, чтобы они не соприкасались друг с другом. Вода должна покрывать образцы не менее чем на 2 см. Воду менять через каждые 14 суток.

12. По истечении срока хранения образцы вынуть из воды и не позже чем через 30мин можно подвергать испытанию. Непосредственно перед испытанием образцы должны быть вытерты насухо.

13. Для определения предела прочности при изгибе образец установить на опорные элементы прибора таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении. Предел прочности при изгибе вычисляют как среднее арифметическое значение 2-х наибольших результатов испытаний 3-х образцов.

Расчёт предела прочности производят по формуле:

где Р —

разрушающая нагрузка, Н или кгс.

14. Полученные после испытания на изгиб 6 половинок балочек сразу же подвергают испытанию на сжатие. Половинку поместить между пластинками таким образом, чтобы боковые грани, которые при изготовлении прилагали к стенкам, находилась на плоскостях пластинок, а углы пластинок плотно прилегали к торцевой гладкой плоскости образца. Образец вместе с пластинками центрировать на опорной плите пресса.

Расчёт предела прочности производят по формуле:

= Р : 25 ,

где 25 —

площадь пластины, см2 ;

Р —

разрушающая нагрузка (показания прибора), Н или кгс .

В зависимости от предела прочности при осевом сжатии и изгибе устанавливают активность и марку цемента.

Таблица 2–Требования к маркам портландцемента и его разновидностей

| Наименование цемента | Марка цемента | Предел прочности, МПа (кгс/см2) | |

| при сжатии | при изгибе | ||

| ПЦ | М400 | 40(400) | 5,5 (55) |

| М500 | 50(500) | 6,0(60) | |

| М550 | 55(550) | 6,2(62) | |

| М600 | 60(600) | 6,5(65) | |

| БТЦ | М400 | 40(400) | 5,5 (55) |

| М500 | 50(500) | 6,0(60) | |

| ШПЦ | М300 | 30(300) | 4,5 (45) |

| М400 | 40(400) | 5,5 (55) |

15. Результат испытаний записать в таблицу.

Таблица 3–Вид цемента и его характеристика

| Вид цемента | В/Ц | Расплыв конуса, мм | Разрушающая нагрузка при испытании балочек на изгиб, Н | Предел прочности при изгибе, МПа | Разрушающая нагрузка при испытании половинок балочек на сжатие, Н | Предел прочности при сжатии, МПа | Марка цемента |

Контрольные вопросы:

1. С какой целью определяется нормальная густота цементного теста?

2. Что называется началом схватывания?

3. Почему начало схватывания и конец схватывания нормируются ГОСТом?

4. Что такое активность цемента?

5. Как определить марку цемента?

Литература:

1. Попов Л. П. « Лабораторный практикум» по предмету: « Строительные материалы и детали» Москва , Стройиздат, 1988г.

2. Киреева Ю. И., Лазаренко О.В. « Строительные материалы и изделия», Москва, Стройиздат, 1988г.

Лабораторная работа №8

Применение разных марок

Область применения цемента зависит от его марки и характеристик обуславливающих его свойства. К основным видам относят:

- М300 – самая дешевая марка, используемая в одноэтажном, частном строительстве.

- М400 – применим для изготовления железобетонных конструкций, приготовления стандартных бетонов, штукатурных растворов, кладки кирпича, бетонирования наземных и подземных конструкций.

- М500 используется в мостовых опорах в воде или на суше, поскольку обеспечивает повышенную прочность, применяется при возведении коммуникаций и сооружений, выполнения ремонтных работ.

- М600 предназначен для производства высококачественных сборных конструкций с высокими требованиями по прочности, морозостойкости.

- М700 применяется для бетонов с классом прочности от В35, применяемых в конструкциях с высоким механическим напряжением.

Различные марки портландцемента могут изменять свои свойства за счет добавок, повышающих скорость схватывания, морозостойкость, заливки при повышенной влажности.

Применение цементов зависит от его разновидности, состава и свойств:

- Портландцемент – бетонные монолиты, железобетонные конструкции.

- Шлакопортландцемент – монолиты, в том числе подземные, подводные.

- Пуццолановые составы – сборные конструкции, подводные и подземные монолиты.

- Глиноземные – применяются при ремонтах, устранении повреждений благодаря высокой скорости схватывания. С повышением концентрации глинозема повышаются жаростойкие свойства получаемых материалов.

- Гипсоглиноземные – используются для водонепроницаемых бетонов, расширяющихся и безусадочных материалов.

- Цветные и белые материалы – применяются при внутренних и внешних отделочных работах.

Правильный подбор марки цемента позволит получить строительный материал с заданными характеристиками. Сочетание компонентов смеси, в соответствии с которыми произведен продукт, даст возможность изготовить бетон необходимого класса прочности, скорости затвердевания. Дополнительные параметры обеспечивают свойства состава для его применения в особых условиях – высоких и низких температурах, повышенной влажности, вибрации, других негативных воздействиях. Маркировка и другие свойства вяжущего отражаются его упаковке.

Маркировка цемента в РФ

В Российской Федерации «законными» считаются новые маркировки цемента, составленные и нанесенные в соответствии с требованиями нормативного документа ГОСТ 31108-2003 «Цементы общестроительные», введенным в действие 1 сентября 2004 года. В то же время в старых документах и интернете можно встретить старые маркировки цементов общестроительного назначения по ГОСТ 10178-85.

В связи с этим, неспециалисту бывает трудно разобраться какой строительный материал заказывать для самостоятельного возведения здания или бетонной конструкции. Поэтому в рамках этой статьи будет рассмотрена новая маркировка цемента ГОСТ 31108-2003 и старый вариант – обозначение по ГОСТ 10178-85.

Стандартные схемы обмана при продаже цемента

Если цемент доставляется с завода, то на него предоставляются все необходимые документы, да и людей обманывать не рискуют. А вот мелкие компании иногда пользуются некоторыми трюками, которые наивный покупатель может не заметить:

- Прибавление к весу смеси воздух. Если речь идет о современном заводе, то в этом случае такой обман исключен, так как цемент проходит через автоматическую фасовочную линию, оснащенную весами. А вот мелкие фирмы фасуют смеси вручную и ничего особенно не взвешивая. Даже если контрафакт засыпан в мешки, вполне может оказаться, что в мешке на 50 кг окажется всего 46-48 кг. Но и это не предел, недосып может составлять и 10 кг.

- Завышение марки. Опять же на производственной линии цемент проходит строжайший контроль. Смесь оценивается, тестируется, проверяется, что она соответствует ГОСТ. Частники же могут определять марку «на глазок». Разумеется, в этом случае «проверяющему» будет казаться, что марка смеси выше реальной. Покупая такой состав невозможно сразу сказать, какой именно он марки. Проверить качество смеси можно будет только после приготовления и укладки замеса (о том, как это сделать читайте тут).

Важно! Если вы покупаете цемент навалом, то обязательно попросите у представителя компании паспорт качества продукции.

- Применение некачественных добавок. В цементе должно быть строгое соотношение минеральных добавок. От химического и минералогического состава сырья напрямую зависит его качество. Некоторые недобросовестные продавцы, желая продать дешевый цемент по цене дорогого, используют минеральные добавки, которые не обладают вяжущим свойством. Из-за этого готовый раствор будет обладать более низкими характеристиками. Например, фасовщик может положить в смесь до 50% минерального порошка, молотого шлака и прочих примесей. Разумеется, такой процент недопустим для многих типов построек, но опять же, проверить очень сложно.

- Идентичные упаковки. Эта схема стара, как мир, но все еще актуальна. Недобросовестный продавец делает упаковку в таких же цветах, как крупный производитель. Заменив всего одну букву в названии, он может рассчитывать на клиентов, которые увидев очень низкую цену и знакомую упаковку, на радостях даже не станут вчитываться в название производителя.

- Переработка лежалого или просроченного цемента. Заводской цемент надежно пакуется в полиэтиленовую пленку и прочные мешки. Если транспортировка и хранение осуществляется согласно нормам, то после отгрузки с завода цемент не изменит своих характеристик в течении нескольких месяцев. Но, некоторые хранят смеси неправильно. В итоге портландцемент слеживается, превращается в комья. Такой материал совершенно не пригоден и не может продаваться. Но и тут хитрые обманщики находят лазейку. Они дробят слежавшийся цемент и измельчают его. В итоге он приобретает привычный вид, а характеристики остаются на том же низком уровне. Поэтому основание, изготовленное из такого переработанного материала, начнет разрушаться уже через несколько лет, а то и раньше.

Однако избежать всех этих неприятностей вполне возможно, если покупать материалы у проверенных продавцов (а еще лучше с завода), а также внимательно изучать все указанные характеристики.

Полезные советы

Напоследок несколько полезных рекомендаций, которые помогут выявить продукцию мошенников:

- Если скупаете ПЦ оптом, то лучше выходить напрямую на завод. Не стоит связываться с посредниками, так как им невыгодно работать бесплатно. А это значит, что с большой вероятностью они продадут смесь с увеличенным количеством добавок.

- Обязательно уточните у продавца, как осуществлялось хранение цемента. Если он вообще не сможет ответить или заявит, что смесь хранилась вообще на улице, то лучше от такой покупки отказаться. Продавец должен точно знать, как он осуществляет хранение.

- Если вы покупаете цемент в мешках, то вооружитесь безменом (сегодня в продаже можно найти компактные электронные весы до 100 кг) и обязательно самостоятельно проверяйте вес упаковки. Если на ней написано 50 кг, а на деле 45, то перед вами явно продукция не заводского происхождения.

Полезно! Вес цемента может быть указан в формате 50 +/- 1 кг.

- Если вы покупаете большую партию, то имеет смысл потратиться и провести экспертизу ПЦ. Если окажется, раствор получился некачественным, то в итоге придется заплатить куда больше, когда бетонный фундамент или стяжка треснет.

Вооружившись этими советами можно обезопасить себя от покупки некачественного сырья. Как бы сильно продавец вам не улыбался и не заверял, что он сам 100 лет строит с использованием именно этого ПЦ, проверьте все сами. Лучше заплатить чуть дороже и купить качественный состав, чем потом переплатить намного больше, когда выяснится, что купленный на мега-акции цемент оказался фальшивкой.