Большие кирпичные или каменные монолитные здания, исторически всегда считались признаком достатка и власти, поскольку символизировали прочность, надежность и постоянство.

Современные технологии позволили архитекторам дешево и быстро строить такие же крепкие здания методом монолитного строительства.

Благодаря чему в мире возводятся высотные жилые комплексы и офисные небоскребы. А жилые районы из монолитных конструкций, расположенные в сейсмических зонах, выдерживают без каких либо разрушений землетрясения до 8 баллов.

Что это такое?

Железобетонные конструкции (ЖБК) выполняются из бетона в составе:

- портландцемента;

- песка;

- арматуры, размещаемой в том месте изделия, где она будет подвергаться воздействию сил растяжения. Если бетон неармированный, то он наоборот испытывает сжимающие напряжения.

Повышенная прочность железобетонных изделий объясняется тем, что бетон сам по себе очень хорошо сопротивляется сжатию до 50 кг/см2, при этом железо обладает большой прочностью на разрыв от 1000 до 1200 кг/см2 и даже более.

Существует два способа производства железобетона:

- Первый — розлив жидкого материала в формы на стройплощадке, тем самым получая монолитный бетон.

- Второй — метод сборного железобетона, когда детали выпускают на отдельном производстве, а затем транспортируются на строительную площадку, где производится сборка.

Компоненты бетонного раствора:

- портландцемент;

- крупные заполнители, такие как щебень, мелкие заполнители, такие как песок, и вода.

В смеси вода химически соединяется с цементом, образуя пластичную структуру, которая связывает составляющие вместе.

Верхний предел прочности бетонного раствора формируется прочностными характеристиками камня, используемого в заполнителе. Структура связующего раствора формируется медленно, а расчетной прочности изделие достигает за 4 недели после заливки смеси.

Между временем заливки монолитного бетона и временем, когда он может выдерживать нагрузки, существует интервал в один месяц, что значительно задерживает ход строительства.

Преимущества и недостатки

Плюсы:

- возможность строительства конструкций любой конфигурации;

- толщина перекрытий меньше стандартных железобетонных плит;

- отсутствие швов, герметичность поверхности;

- создание больших перекрытий и пролётов;

- дешевое строительство;

- нет ограничений по высоте здания;

- возведение разнотипных объектов.

Минусы:

- в суровом климате требуется использовать добавки, иначе агрессивная погода приведет сооружение в негодность;

- вода в составе смеси при низких температурах замерзает и расширяется, со временем ломая целостность готовой конструкции.

Для решения проблем следует:

- использовать модификаторы, ускоряющие высыхание бетона в морозы;

- создавать условия постепенного застывания, подогревая опалубочную систему перед заливкой;

- подогревать стройматериал на производстве и доставлять на объект в специальных цистернах.

Такие мероприятия улучшают характеристики бетона, но увеличивают итоговую стоимость строительства. По этой причине возводить объект рекомендуется летом.

Сфера применения

Впервые монолитная конструкция дома была возведена в 1908 году Томасом Эдисоном, после этого стали повсеместно возводится такие дома.

Сегодня многоэтажные жилые и общественные здания конструкции по методу несъемной опалубки, которая впоследствии исполняет роль защитного слоя. Монолитные конструкции подходят для всех типов цокольного строительства.

Когда и где запрещается строить стены из бетона?

Монолитное строительство практически не знает ограничений, метод применим как к высотным зданиям, так и к небольшим индивидуальным застройкам. Единственный запрет существует для проектирования бескаркасных монолитных зданий свыше 25 этажей на обычных грунтах, в несейсмических районах, от 2 до 4 климатической зоны.

Холодный климат может быть препятствием для монолитного строительства, поскольку при достижении температуры 5 С, бетонный раствор требуется подогревать либо включать в него морозостойкие компоненты, что существенно удорожает строительство и не дает гарантии качественного образования монолитной структуры конструкций.

Кроме того, бетон нужно заливать постоянно и равномерно по всему участку опалубки, чтобы свести к минимуму количество швов и получить превосходные прочностные характеристики конструкций. Уплотнение бетона обязано выполняться качественно, что можно добиться только использованием спецтехники.

Требования по ГОСТам и СНиПам

Бетонирование монолитных стеновых конструкций строго регламентированы государственными градостроительными нормативами. Базовым из них считается СНиП 3.03.01-87.

Требования к монолитным конструкциям детализированы в каждом проекте строительства здания, на базе которого разрабатывается проект производства монолитных работ.

Он предусматривает:

- этапы подготовки работ;

- установку опалубки;

- заливку;

- контроль и уход до момента затвердевания раствора и выполнение на каждом производственном этапе правил техники безопасности.

Нормативом установлены следующие нарушения, которые не должны присутствовать на поверхностях монолитной конструкции:

- Запрещено присутствие областей с неуплотненным бетоном;

- запрещены конструкции с обнажением арматуры, кроме ее технологических выпусков;

- на бетоне классов: А/Б/В не должны быть маслянистые пятна и ржавые разводы;

- на стенах допускаются только усадочные трещины не более 0.1 мм для марок А, и 0.2 мм — для Б/В/Г.

Марка и характеристики материала

Марки бетона различаются по содержанию в нем компонентов, их разновидностям и пропорциям. В раствор также добавляются различные присадки, которые способны улучшить многие технические параметры конструкции:

- морозостойкость(F);

- влагостойкость (W);

- пластичность (P) .

Необходимый класс строительного бетона по марке и его отличительные характеристики устанавливаются с учетом стандартов, требований СНИП, техусловий и проекта на возводимое здание с нужными параметрами монолитных конструкций.

Существенной характеристикой бетона считается его максимальный вес одного кубометра раствора, по нормативам требуется, чтобы этот показатель не превышал 1500 кг/м3.

Сегодня на российских строительных рынках имеется материал с разнообразными характеристиками марок от М100 до М500. Цифры, которые обозначаются в маркировке раствора, к примеру, М100 показывают усредненный показатель предельной прочности на сжатие, рассчитанное в кгс/см2.

Он предопределяет стойкость монолитных изделий к всевозможным механическим перегрузкам, к влажности и температуре, а также влияет на окончательную стоимость объекта.

Как сделать правильный выбор?

При покупке конкретной марки бетонного раствора руководствуются проектом на строительство дома. Если проекта нет для несложного объекта, то доверяют выбор опытным строителям, базируясь на практике.

Применение марок бетонной смеси:

М100/ В7.5 не используется в сложных ответственных работах, обычно, применяют в роли ненагруженного слоя, являющейся подготовительной под монолитные конструкции несущего типа для обеспечения их прочностных характеристик.- М150/ В12.5 выполняет в роль подготовительного слоя для заливки железобетонных плит.

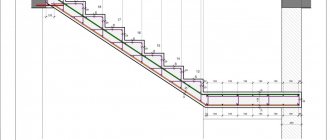

- М200/ В15 наиболее часто покупаемая модификация, имеет широкую область использования от фундаментов до лестничных маршей, но при этом может применяться только на объектах, располагаемых на устойчивых почвах с глубоким уровнем грунтовых вод.

- М250/ В20 — изготовление монолитных фундаментов.

- М300/ В22 универсальный материал, поскольку одинаково хорошо работает для монолитного и ленточного фундаментов, имеет оптимальное соотношении: стоимость-качество.

- М350/ В25 — основное назначение заливка фундаментов и железобетонных монолитных стеновых конструкций.

- М400/ В30- основное предназначение поперечные балки цоколь, подпорные стенки, монолитных объектов.

- М450/ В35 используют для мостостроения и строительства объектов метрополитена.

Особенности армирования в зависимости от типа устройства фундамента

Когда закладывается фундамент дома очень важно соблюдать правила армирования монолитных железобетонных конструкций. Это позволит избежать множества дефектов и гарантирует долгий срок эксплуатации объекта. Согласно устройству железобетонных монолитных конструкций выделяют три типа фундамента.

Плитный фундамент

При его армировании применяется стержневая рифлёная арматура. Толщина железобетонной монолитной конструкции (плиты фундамента) зависит от количества этажей и материала, используемого при строительстве. Стандартный показатель 15—30 сантиметров.

Важно! Если масса здания невелика, то в железобетонной монолитной конструкции допускается использование сетки с сечением стержней от 6 до 10 сантиметров.

Качественное армирование плитного фундамента должно иметь два слоя. Нижняя и верхняя решётки соединяются посредством подпорок. Они формируют зазор нужного размера.

Главным отличием профессионального армирования железобетонных монолитных конструкций — является полное сокрытие всех элементов стального каркаса. При этом в плиточном фундаменте арматура не сваривается между собой, а вяжется посредством проволоки.

Ленточный фундамент

Устройство данной железобетонной монолитной конструкции состоит из решётки, которая размещается в верхней части и берёт на себе все нагрузки, связанные с растяжением.

Сваривать элементы каркаса крайне не рекомендуется — это уменьшит его прочность. При этом слой бетона, разделяющий стальные элементы и грунт должен быть не менее пяти сантиметров. Это защитит металл от коррозии.

В железобетонной монолитной конструкции очень важно соблюдать правильную дистанцию между продольными стержнями. Граничный показатель — 400 миллиметров. Поперечные элементы используются тогда, когда высота каркаса превышает 150 мм.

Дистанция между соседними стержнями в железобетонной монолитной конструкции не может превышать 25 миллиметров. Углы и соединения дополнительно усиливаются. Это позволяет придать фундаменту большую прочность.

Свайный фундамент

Данная технология используется при возведении строения на пучинистых грунтах. Оптимальная дистанция от ростверка до грунта 100—200 мм. Зазор позволяет создать воздушную подушку, что положительно влияет на утеплённость всего дома. К тому же воздушная подушка позволяет избежать образования на первом этаже сырости.

При создании свай используется бетон марки М300 и выше. Предварительно бурятся скважины, в которые вкладывается рубероид. Он также служит опалубкой. Каркас из арматуры опускается внутрь каждого отверстия.

Конструкция каркаса состоит из продольной рифленой арматуры. Сечение стержней от 12 до 14 мм. Крепление осуществляется посредством проволоки. Минимальный диаметр сваи — 250 мм.

Стены и перекрытия

Эти элементы также требуют особых правил армирования. В принципе они сходны с нормами создания фундаментов, но есть некоторые отличия:

- Минимальный продольный диаметры арматуры в стене — 8 мм, максимальный шаг в длину 20 сантиметров, поперечный — 35 см. Сечение поперечной арматуры не менее 25% от сечения продольной.

- Перекрытия. Диаметр арматуры определяется расчётными нагрузками. Минимальный показатель восемь миллиметров. Дистанция между стержнями не больше 20 мм.

- При создании как стен, так и перекрытий допускается использование сетки.

Нормы армирования для стен и перекрытий отличаются из-за разной степени нагрузок, которые испытывают эти железобетонные монолитные конструкции.

Технология заливки бетонных стен

Монолитные ЖБК вырабатывают с применением таких методов: заливка бетона в опалубку на месте и изготовление промышленным путем бетонных типовых изделий. Монолитные стеновые конструкции обладают повышенной сейсмостойкостью и износостойкостью.

Процесс их установки является сложным и базируется на 3-х этапах:

- Сборка металлического арматурного каркаса;

- опалубочные работы;

- подача бетона в опалубку.

Для синтеза монолитных стеновых конструкций между собой и с фундаментом в них устанавливают закладные детали в виде арматуры либо проволоки, которые являются продолжением армированной основы. Соединяют арматуру с применением отожженной проволоки.

Опалубку возводят из деревянных либо дюралевых щитов, которые демонтируют после того как бетонный раствор прочно затвердеет. Устанавливают щиты таким образом, чтобы не было касания их с арматурным каркасом монолитной конструкции.

Выставляют опалубку с помощью лазерных уровней.

В последнее время в новом высотном строительстве стали применять несъемную полимерную пластиковую опалубку, которая впоследствии выполняет роль утеплителя.

После того как будет установлена опалубка начинают заливать бетон. Процесс выполняют в строгом соответствии с технологией, чтобы обеспечить монолитность стены.

Каждую свежую порцию раствора выливают на предшествующую, которая еще не должна застыть. Заливают бетон с углов и постепенно перемещаются к центру опалубки. После того как монолитная стена полностью застынет, ее закрывают теплозащитным слоем и наносят финишную штукатурку.

Подробная статья о заливке монолитных стен здесь.

Подпорные

Довольно часто при строительстве дома, на площадке со сложным рельефом необходимо устанавливать мощные подпорные конструкции, чтобы обеспечить неподвижность грунта.

С такой задачей лучше всего справляются монолитные железобетонные конструкции, которые на практике показали себя надежными, долговечными, способными сдерживать большой объем грунта.

Для этого подпорная конструкция должна иметь максимально широкий и сильный фундамент. Для него потребуется вырыть траншею, соответствующую размерам возводимой защитной конструкции, и глубиной по соотношению на 1 м высоты — 0.45 м глубины. В нее закладывают щебенку, арматуру, трубы для дренажа и возводится опалубка.

Вариант заливки — традиционный, главное равномерно выливать раствор за один раз и дать ему выстояться не менее 2-х суток до полного затвердения. После демонтируют опалубку и наносят гидроизоляцию той железобетонной части поверхности, которая будет контактировать с грунтом.

Также нужно обеспечить эффективность дренажа для чего на установленные пластиковые трубы укладывают геотекстиль. Далее выполняют обратную отсыпку подпорной стены с использованием песка и щебня.

Об особенностях подпорной монолитной стены полная информация тут.

ТЕХНОЛОГИЯ ПРОЦЕССОВ УСТРОЙСТВА КОНСТРУКЦИЙ ИЗ МОНОЛИТНОГО БЕТОНА И ЖЕЛЕЗОБЕТОНА

Наряду с наращиванием производства строительных конструкций и изделий полной заводской готовности дальнейшее развитие получает возведение зданий и сооружений из монолитного железобетона.

Индустриальное монолитное домостроение открывает широкие возможности для повышения качества и долговечности жилья, выразительности архитектуры отдельных зданий и градостроительных комплексов. Этот способ строительства требует меньших материальных и финансовых затрат для своего развития и позволяет быстро наращивать объемы жилищного строительства, особенно в районах с неразвитой материально-технической базой. В сравнении с панельным домостроением в среднем на 40% сокращаются затраты на создание производственной базы, на 20% — расход металла, на 30% — расход энергетических ресурсов.

Ввиду всех этих преимуществ зданий из монолитного и сборно-монолитного железобетона, конструкции и способы их возведения заслуживают самого пристального изучения будущими инженерами – строителями.

Бетонные работы– работы, выполняемые при возведении монолитных бетонных и железобетонных конструкций зданий и сооружений из цементного бетона. Бетонные работы включают приготовление бетонной смеси, доставку ее на строительную площадку, подачу, распределение и уплотнение смеси в форме (опалубке), уход за твердеющим бетоном, контроль качества бетонных работ (испытание образцов на прочность, водонепроницаемость, морозостойкость и пр.). бетонную смесь обычно приготовляют на бетонных заводах либо в передвижных смесительных установках.

Монолитные конструкции – бетонные и железобетонные конструкции, бетонирование которых осуществляется непосредственно на месте их проектного положения.

Технология опалубочных работ –способ производства опалубочных работ, зависящий от типа применяемой опалубки, характера монолитных конструкций и технологии их возведения.

Монтаж опалубки – сборка и установка в рабочее положение опалубки и ее элементов.

Распалубка– демонтаж опалубки, производимый после достижения бетоном забетонированной конструкции прочности, допускающей снятие опалубки.

В зависимости от характера забетонированной конструкции и конструктивных особенностей опалубки к распалубке могут предъявляться дополнительные требования. Так при возведении монолитных фундаментов в цельно-съемных блок-формах снятию форм может предшествовать их «срыв» при помощи домкратов; полная распалубка перекрытий многоэтажных кирпичных зданий должна производиться лишь при достижении бетоном нижележащих перекрытий проектной прочности; распалубка пространственных конструкций должна производиться плавно, без перекосов.

Раскружаливание – плавное и равномерное опускание поддерживающих лесов. Раскружаливание предшествует удалению несущей опалубки.

Кружало– горизонтальная балка, объединяющая щиты скользящей опалубки и воспринимающая давление бетонной смеси.

Опалубка –конструкция, представляющая собой форму для укладки и выдерживания бетонной смеси; состоит из формообразующих, несущих, поддерживающих, соединительных, технологических и других элементов и обеспечивает проектные характеристики монолитных конструкций.

Блок бетонирования – подготовленная к укладке бетонной смеси конструкция или ее часть с установленной опалубкой и смонтированной арматурой.

Опалубка разового применения –опалубка,котораяиспользуется один раз, например несъемная, или в условиях уникальных, неповторяемых конструкций.

Опалубка несъемная –опалубка, котораяпосле бетонирования основной конструкции не снимается, а остается в ее теле и работает вместе с ней; может использоваться как гидроизоляционный, утепляющий, декоративный или облицовочный слой конструкции.

Инвентарная опалубка– опалубка многократного применения.

Оборачиваемость опалубки –многократное использование опалубки без каких-либо дополнительных ремонтных работ (чем выше оборачиваемость опалубки, тем ниже ее стоимость, отнесенная к единице объема готовой продукции).

Опалубка унифицированная (универсальная) —опалубка,состоящая из инвентарных щитов различных типоразмеров с инвентарными поддерживающими устройствами и креплениями. Габариты ее основных щитов подчинены, как правило, одному модульному размеру (300 мм по ширине и 100 мм по высоте).

Опалубка пневматическая —опалубка,состоящая из гибкой воздухонепроницаемой формообразующей оболочки, выполненной в соответствии с видом возводимого сооружения или конструкции, поддерживающих и несущих элементов. В рабочем положении поддерживается избыточным давлением воздуха и служит для бетонирования тонкостенных сооружений и конструкций криволинейного очертания.

Опалубка термоактивная (греющая) —любая система опалубки с установленными на ней нагревательными элементами для прогрева бетона. Такая опалубка предназначена для бетонирования монолитных конструкций в условиях низких температур окружающего воздуха (от + 5°С), а так же для ускорения твердения бетона, как в летних, так и в зимних условиях.

Опалубка подъемно-переставная —опалубка,используемая для возведения конструкции большой высоты, постоянной и изменяющейся геометрии поперечного сечения (труб, градирен, мостовых опор и др.). Состоит из щитов, отделяемых от бетонированной поверхности при подъеме, а так же поддерживающих, крепежных, технологических элементов и приспособлений.

Опалубка разборно-переставная мелкощитовая —конструкция,состоящая из малогабаритных опалубочных щитов (площадью до 2 м²), поддерживающих, соединительных и монтажных элементовмассой до 50 кг (допускающих монтаж в ручную), из которых можно собирать опалубку для бетонирования любых конструкций, как горизонтальных, так и вертикальных, в том числе массивов, фундаментов, стен, перегородок, колонн, балок, плит перекрытий и покрытий (рис. 24).

Рис. 24. Малогабаритные опалубочные щиты:

а – деревянный на сшивных планках;б – деревянный коробчатого типа с палубой из фанеры; в – комбинированный (каркас — из металла, палуба — из листового пластика);г – стальной; 1 – палуба; 2 –сшивные планки; 3 – ребра жесткости; 4 – отверстия для соединения щитов;

5 – обрамление из уголков

Опалубка разборно-переставная крупнощитовая —конструкция,состоящая из крупногабаритных щитов, поддерживающих, соединительных и монтажных элементов массой более 50 кг. Их монтаж и демонтаж осуществляется только с помощью грузоподъемных механизмов. Такая опалубка предназначена для возведения крупноразмерных и массивных конструкций.

Опалубка блочная –пространственная конструкция, собираемая из стальных щитов на разъемных или шарнирных креплениях (опалубочные блоки) или на сварке (блок — формы). Применяется для возведения отдельно стоящих фундаментов и фрагментов крупноразмерных конструкций (рис. 25).

Рис. 25. Опалубка блочная:

1 – монтажные петли; 2 – форма подколонника; 3 – кронштейн для упора домкратов; 4 – форма ступени

Опалубка объемно-переставнаяприменяется при одновременном возведении стен и перекрытий зданий. Состоит из блоков–секций Г- и П- образной формы. Конструкция позволяет секциям сдвигаться внутрь. Секции соединяют между собой по длине, образуя сразу несколько параллельных рядов с расстояниями между блоками, равным толщине стен. Это позволяет после установки опалубки, укладки арматурных каркасов одновременно бетонировать стены и примыкающие к ним участки перекрытий (рис. 26).

Опалубка скользящая – опалубка, конструкция которой перемещается домкратами вертикально по мере бетонирования монолитной конструкции и которая состоит из щитов, домкратных рам, домкратных стержней, подъемных механизмов и технологических элементов (рабочий пол, подмости). Применяют при возведении вертикальных конструкций зданий и сооружений большой высоты. Щиты такой опалубки имеют высоту 1,1-1,2 м и охватывают бетонируемое сооружение по наружному и внутреннему контуру (рис.27).

Рис. 26. Объемно-переставная опалубка:

1 – опалубка маяков; 2 – центральная вставка; 3 – Г — образный щит; 4 – распалубочный винт; 5 – шарнирный распалубочный механизм; 6 – регулируемый подкос; 7 – катки; 8 – винтовой домкрат; 9 – подмости торцевых стен; 10 – щит торцовой стены

Армирование– усиление материала или конструкции другим материалом. Применяется при изготовлении железобетонных и каменных конструкций, изделий из стекла, пластмасс, керамики, гипса и др. в технике получили распространение волокнистые композиционные материалы, армированные высокопрочными непрерывными волокнами.

Арматурные работы– работы по заготовке, вязке и укладке арматуры.

Арматура –стальные стержни, прокатные профили и проволока, расположенные в бетоне для совместной с ним работы.

Арматура рабочаявоспринимает рабочие нагрузки, возникающие в процессе эксплуатации конструкции.

Арматура распределительнаяприменяется для распределения усилий между рабочей арматурой, закрепления стержней в каркасе и обеспечения их совместной работы, а так же для восприятия поперечных усилий и предотвращения косых трещин в бетоне.

Арматура монтажнаяобеспечивает проектное положение отдельных стержней при сборке плоских и пространственных каркасов.

Хомутыприменяют для соединения отдельных рабочих и монтажных стержней в готовый пространственный каркас.

Каркас пространственныйсостоит из плоских каркасов, соединенных при необходимости монтажными стержнями. Применяют для армирования колонн, балок, ригелей, фундаментов (рис. 28).

Каркас плоскийсостоит из двух, трех, четырех и более продольных стержней, соединенных поперечными, наклонными или непрерывными (змейкой) стержнями. Применяют для армирования балок, прогонов, ригелей и других линейных конструкций (рис. 35).

Рис. 27. Опалубка скользящая

1 – козырек; 2- домкрат; 3 – домкратная рама;4 – рабочий пол;

5 – домкратный стержень; 6– щиты опалубки; 7,8 – внутренние и наружные подвесные подмости

Сеткапредставляет собой взаимно перекрещивающиеся стержни, соединенные в местах пересечения преимущественно сваркой (рис. 29).

Закладная деталь –конструктивный элемент из стержневой арматуры и плоской прокатной стали. Используется для сварного соединения сборных железобетонных конструкций при монтаже (рис.30).

Защитный слой –расстояние между внешними поверхностями арматуры и бетона конструкции. Он предохраняет арматуру от корродирующего воздействия внешней среды. Толщина слоя должна быть не менее 10 мм (в зависимости от вида конструкции).

Фиксаторы защитного слоя –специальные упоры или удлиненные поперечные стержни, а также бетонные, пластмассовые или металлические фиксаторы, которые одевают на арматурные стержни или привязывают к ним (рис. 31).

Рис. 28. Каркас пространственный

| в |

| б |

| а |

Рис. 29. Примеры арматурных элементов:

а– плоская сетка; б, в – плоские каркасы

Рис. 30. Закладная деталь

Сварка арматуры контактнаяимеет следующие основные разновидности.

Контактная сварка точечная

применяется для соединения пересекающихся стержней в сетках и каркасах. Сущность этой сварки в том, что два (или более) стержня в месте их пересечения зажимают между электродами сварочной машины. При пропускании тока металл стержней в свариваемом месте под действием выделяемой теплоты накаляется докрасна, размягчается и под действием сдавливающего усилия стержни прочно соединяются между собой.

Контактная сварка стыковая

целесообразна в том случае, когда требуется увеличить длину стержней, а так же срастить обрезки и стержни.

| а |

| г |

| д |

| е |

| в |

Рис. 31. Способы обеспечения защитного слоя арматуры:

а – в балках и ребрах плит при помощи упоров; б – в балках посредством удлиненных стержней; в – бетонной подкладкой с проволочной скруткой; г – бетонной пробкой с пружинной скобой; д – упругим пластмассовым фиксатором; е – металлическими штампованными подставками.

Сварка арматуры электродуговаяоснована на принципе образования электрической дуги между свариваемой деталью и электродом, под действием которой одновременно расплавляются металл электрода и арматуры. После остывания расплава образуется сварной шов. Дуговая электросварка может выполняться как с помощью переменного, так и постоянного тока.

Сварка арматуры ваннаяоснована на плавлении электродов и стыкуемых стержней в полузамкнутой форме, называемой ванной. Формы бывают штампованные стальные или медные. В них укладывают с зазором стыкуемые стержни, между которыми вставляют один или гребенку электродов. В результате возникновения вольтовой дуги происходит плавление металла, расплав заполняет ванну. Этим методом соединяются стержни диаметром более 20 мм.

Бетонная смесь –рационально составленная и тщательно перемешанная смесь компонентов бетона до начала процессов твердения и схватывания. Состоит из воды, вяжущего и зерен крупного и мелкого заполнителя.

Бетонирование безопалубочное– бетонирование при укладке бетонной смеси «в распор», например, при устройстве буронабивных свай, ленточных фундаментов, при торкретировании и др.

Торкретирование бетона –технологический процесс нанесения в струе сжатого воздуха на поверхность конструкции или опалубки одного или нескольких слоев цементно-песчаного раствора (торкрет) или бетонной смеси (набрызг-бетон). В состав торкрета входят цемент и песок; набрызг-бетона, помимо цемента и песка, входит крупный заполнитель размером не более 25 мм. Торкрет наносят цемент-пушкой, а набрызг-бетон – бетоншприцмашинной.

Подвижность бетонной смеси –способность смеси расплываться под действием собственной массы. Характеризуется измеряемой осадкой конуса, отформованного из бетонной смеси. Вычисляется как среднее арифметическое двух определений, выполненных из одной пробы бетонной смеси (рис. 32).

Рис. 32. Определение удобоукладываемости бетонной смеси:

а – прибор (конус) для определения подвижности бетонной смеси: 1 – жесткая смесь; 2 – подвижная смесь; 3 – осадка конуса; б – прибор для определения жесткости бетонной смеси: 4 – схема испытания.

Жесткость бетонной смеси – показатель динамической вязкости бетонной смеси. Характеризуется временем, (сек.), вибрирования, необходимым для выравнивания и уплотнения отформованного конуса бетонной смеси в приборе для определения жесткости.

Удобоукладываемость бетонной смеси –способность заполнять форму при данном способе уплотнения с сохранением однородности. Для оценки используют три показателя: подвижность, жесткость, связность.

Химические добавки пластифицирующие –добавки, повышающие подвижность бетонной смеси (сульфитно-дрожжевая бражка).

Химические добавки противоморозные –добавки, позволяющие уменьшить температуру замерзания жидкой фазы бетона (нитрит-натрия, нитрит-нитрат-хлорид кальция).

Химические добавки воздухововлекающие –добавки, повышающие пористость бетонной смеси (мылонафт, асидол).

Ультразвуковой импульсный метод контроля прочности бетона – неразрушающий физический метод контроля прочности бетона. При этом используют специальные ультразвуковые приборы, с помощью которых определяют скорость прохождения ультразвука через бетон конструкции. По градуированным кривым скорости прохождения ультразвука и прочности бетона при сжатии определяют прочность бетона при сжатии в конструкции.

Рабочий шов –плоскость стыка между затвердевшим и свежеуложенным бетоном, образовавшаяся в результате перерыва в бетонировании. Он образуется в том случае, если последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие слои. Обычно это происходит при перерывах в бетонировании более 7 часов. Рабочие швы являются ослабленным местом, поэтому их должны устраивать в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции.

Районные заводы по приготовлению бетонной смесиснабжают готовыми смесями строительные объекты, расположенные на расстоянии, не превышающем технологически доступное расстояние автомобильных перевозок. Районный завод обычно обслуживает стройки, находящиеся в радиусе действия 25 — 30 км.

Приобъектные заводы по приготовлению бетонной смесиобычно обслуживают одну крупную строительную площадку в течение 5 — 6 лет. Такие заводы выполняют сборно-разборными блочной конструкции, что позволяет перебазировать их за 20 – 30 суток.

Построечные бетоносмесительные установкиобслуживают одну строительную площадку или отдельный объект при месячной потребности в товарном бетоне до 1,5 тыс.м3.

Бадья– ёмкость, которая в строительстве применяется для транспортирования и подачи бетонных и растворных смесей к месту укладки. По конструкции бадьи бывают поворотные и неповоротные, часто оборудуются вибраторами для улучшения выгрузки смесей, а также электронагревателями для предварительного электроразогрева (подогрева) смесей.

Бункер для бетонной смеси– специальное устройство, предназначенное для приема бетонной смеси из автосамосвалов и транспортирования ее кранами к месту бетонирования. Конструктивно бункеры выполняются поворотными и неповоротными.

Бетоноукладочная машина– портальная наземная самоходная машина, предназначенная для выдачи и укладки бетонной смеси при формовании железобетонных плоскостных изделий для строительства зданий и сооружений из сборных элементов. Бетоноукладочные машины могут быть однобункерными с заглаживающим устройством или без него, двухбункерными и требункерными с заглаживающим устройством.

Бетононасос –машина для перекачивания бетонной смеси. Позволяет с высокой степенью интенсивности (от 5 до 80 м3/ч и более) доставлять бетонную смесь на расстояние до 400 м по горизонтали и до 100 м и более по вертикали. Для повышения мобильности бетононасосов их можно устанавливать на шасси автомобилей или прицепы.

Пневмонагнетатель –устройство для подачи бетонной смеси по трубам под действием сжатого воздуха (расход воздуха — до 30 м³ на 1 м³ бетона). Можно подавать жесткие бетонные смеси (осадка конуса 3 — 4 см) на высоту до 50 м или по горизонтали на 250 м.

Автоцементовоз– специализированное транспортное средство для перевозки цемента в герметичном резервуаре от базисных складов и цементных заводов с пневматической загрузкой из складов силосного типа и бункеров и пневматической саморазгрузкой в склады потребители.

Автобетоновоз –машина для транспортирования бетонной смеси. Кузов имеет корытообразную форму. Плавное сопряжение бортов с днищем исключают налипание бетона в углах. Достаточно большой угол наклона кузова (80 градусов) и наличие вибропобудителя позволяет быстро выгружать смесь; крышка же предохраняет ее от потери воды и охлаждения

Автобетоносмеситель – бетоносмесительный барабан, смонтированный на шасси автомобиля или на полуприцепе, буксируемом седельным тягачом. В нем можно перевозить сухие и готовые бетонные смеси. К технологическим преимуществам автобетонносмесителей относятся возможность доставки смеси на большие расстояния без снижения ее качества, а также наличие регулируемой порционной разгрузки.

Бетоноотделочная машина– машина для отделки поверхности свежеуложенного бетонного покрытия.

Вакуумирование –технологический метод, позволяющий извлечь из уложенной бетонной смеси около 10-25% воды затворения с дополнительным ее уплотнением. Вакуумирование производят либо сверху (вакуум-щиты, вакуум-маты), либо со стороны боковых поверхностей (вакуум-опалубка).

Уплотнение бетона трамбованием –способ уплотнения, выполняемый ручными и пневматическими трамбовками при укладке весьма жестких бетонных смесей в малоармированные конструкции, а также в том случае, когда вибраторы нельзя применять из-за отрицательного воздействия вибрации на расположенное вблизи оборудование и др. Смеси уплотняют слоями толщиной по 10 – 15 см.

Уплотнение бетона штыкованием –способ уплотнения, выполняемый вручную с помощью шуровок. Из-за низкой производительности и трудоемкости этот метод применяют в исключительных случаях: при бетонировании тонкостенных и густоармированных конструкций и использовании высокоподвижных смесей.

Уплотнение бетона вибрированием –способ уплотнения, при которомна бетонную смесь, представляющую собой многокомпонентный конгломерат, воздействуют вибрацией. В период вибрирования она приобретает свойства тяжелой жидкости, обладающей значительной текучестью. При этом смесь хорошо заполняет опалубочную форму и пространство между арматурными стержнями. Вместе с тем при снижении вязкости смеси в результате вибрирования ее частицы под действием гравитационных сил стремятся занять наиболее устойчивое положение по отношению друг к другу. Это приводит к их взаимной укупорке, т.е. к наиболее плотному расположению в форме. Одновременно в зоне вибрации создается повышенное давление, вследствие чего воздух интенсивно вытесняется из смеси. Эти взаимосвязанные процессы обеспечивают получение бетона с плотной структурой и хорошего качества.

Вибраторы глубинные (внутренние) – вибраторы, рабочую часть которых погружают в бетонную смесь.Передают колебания через корпус (рис. 33).

Рис. 33. Вибратор глубинный (внутренний):

1 – корпус; 2 – штанга

Вибраторы площадочные (поверхностные) – вибраторы, устанавливаемые на уплотняемую бетонную смесь. Передают колебания через рабочую площадку (рис. 34).

Рис. 34. Вибратор площадочный (поверхностный):

1 – вибратор; 2 – площадка

Вибраторы наружные –вибраторы, укрепляемые на опалубке при помощи тисков или другого захватного устройства. Передают колебания через опалубку (рис. 35).

Рис. 35. Вибраторы наружные:

1 – вибратор; 2 – опалубка

Виброрейка– агрегат для вибрационного уплотнения бетонной смеси и отделки поверхности уложенного бетона.

Зимние условия бетонирования –условия, при которых среднесуточная температура наружного воздуха снижается до +5оС и падении ее в течение суток ниже 0оС.

Критическая прочность бетона –прочность бетона в % от марочной, после достижения которой бетон может быть заморожен без снижения его прочности и других показателей в процессе последующего твердения в результате оттаивания.

Электропрогрев бетона –способ тепловой обработки бетона в зимних условиях, при котором электрический переменный ток пропускают через бетон как через омическое сопротивление, при этом в бетоне выделяется тепло.

Электроды пластинчатыепринадлежат к разряду поверхностных и представляют собой пластины из кровельного железа или стали, навешиваемые на внутреннюю, примыкающую к бетону поверхность опалубки и подключаемые к разноименным фазам сети (1ф, 2ф). С помощью пластинчатых электродов прогревают слабоармированные конструкции правильной формы небольших размеров (рис. 36).

Рис. 36. Электроды пластинчатые.

Электроды полосовые –электроды,изготавливаемыеиз стальных полос шириной 20 – 50 мм, нашиваемые на внутреннею поверхность опалубки, примыкающую к бетону, и подключаемые к разноименным фазам (рис.37.).

| б |

| а |

Рис. 37 Электроды полосовые:

а – двухстороннее расположение электродов; б– одностороннее

Электроды стержневые –электроды из круглой стали диаметром 6 – 12 мм. Их погружают в бетон после его укладки в конструкцию. Для удобства подсоединения электродов к электрической сети они должны выступать над поверхностью бетона на 5 – 8 см.

Электроды плавающие –арматурные стержни диаметром 6 – 12 мм, втапливаемые в поверхность прогреваемого бетона на 2 – 3 см.

Электроды струнные— электродыиз арматурной стали диаметром 6-16 мм, применяемые для прогрева конструкций, длина которых во много раз больше размеров их поперечного сечения.

Тепло экзотермии (экзотермическое тепловыделение) – тепло, выделяющееся в результате физико-химического взаимодействия минералов цемента и воды (реакция гидратации).

Метод термоса –один из методов выдерживания бетона в зимних условиях, основанный на принципе использования тепла, введенного в бетон до укладки его в опалубку, и тепла, выделяемого цементом в процессе твердения бетона. Общий запас тепла должен соответствовать его потерям при остывании конструкции (при соответствующем утеплении) до набора бетоном заданной прочности.

Молоток Кашкарова применяется при неразрушающем механическом методе контроля прочности бетона. Для определения прочности бетона на сжатие его устанавливают шариком на бетон и слесарным молотком наносят удар по корпусу эталонного молотка. При этом шарик нижней частью вдавливается в бетон, а верхней – в эталонный стальной стержень, оставляя и на бетоне, и на стержне отпечаток. После измерения диаметров этих отпечатков находят их отношение и с помощью тарировочных кривых определяют прочность поверхностных слоев бетона на сжатие.

Индукционный нагрев бетона –способ термообработки бетона, основанный на использовании магнитной составляющей переменного электромагнитного поля, для нагрева стали вследствие теплового действия электрического тока, наводимого электромагнитной индукцией. В арматуре или стальной опалубке энергия переменного электрического поля преобразуется в тепловую и передается теплопроводностью бетону.

Тепляк –временное сооружение,которое подразделяют на объемное и плоское.

Объемный

представляет собой временное помещение, внутри которого размещают бетонируемые конструкции. Такие тепляки строят до возведения конструкции. Опалубочные, арматурные и бетонные работы выполняют непосредственно в нем. Обогревают объемные тепляки переносными печами, калориферами или с помощью трубчатых регистров.

Плоский

оборудуют съемной паровой рубашкой-коробом. Бетонирование ведут на открытом воздухе, уложенный бетон покрывают съемными коробами. В них размещены нагревательные приборы, после включения которых под тепляком создается необходимая тепло-влажностная среда.

Бетонирование непрерывное– способ, применяемый при возведении массивных гидротехнических сооружений или конструкций. Сочетание непрерывного транспортирования и укладки бетонной смеси с приготовлением ее на заводах непрерывного действия позволяет организовать непрерывно-поточное бетонирование сооружений. Применяется два способа непрерывного транспортирования бетонной смеси: ленточными конвейерами и бетононасосами.

Бетонирование раздельное– работы, выполняемые при возведении железобетонных резервуаров, фундаментов под оборудование, монолитных свайных фундаментов, а также густоармированных конструкций или в труднодоступных местах инъекционным или вибронагнетательным способом.

Подводное бетонирование – укладка бетонной смеси под водой с предотвращением размывания ее с выносом вяжущего из состава смеси.

Для бетонирования конструкций на малых глубинах до 1,5 м, когда верхняя часть конструкции должна выступать над уровнем воды, применяют метод втрамбования, или бетонирование с «островка». В отдельных случаях для малых объемов работ бетонную смесь или сухую бетонную смесь укладывают под воду в мешках в перевязку из редкой ткани.

Метод втрамбовывания – метод подводного бетонирования, при котором работа начинается с создания бетонного островка в одном из углов бетонируемой конструкции. Островок должен возвышаться над поверхностью воды не менее чем на 30 см. Подводный откос островка, с которого начинают втрамбовывание, должен образовывать под водой угол 35 – 45 о к горизонту. Новые порции бетонной смеси втрамбовывают в островок равномерно и не ближе 20 – 30 см от кромки воды. Метод применяют при глубине воды до 1,5 м для конструкции больших площадей. При этом смеси должны быть жесткими (рис.38).

Рис. 38. Втрамбовывание бетонной смеси:

1 – ограждение (опалубка); 2 – слабый слой бетона;

3 – втрамбовываемая бетонная смесь.

Метод вертикально перемещающейся трубы (ВПТ) –метод бетонирования конструкции на глубине до 50 м, защищенных от проточной воды, в случае когда требуется высокая прочность и монолитность подводного сооружения. В специально изготовленную опалубку с помощью стального бетоновода, оборудованного сверху воронкой для приема смеси, а снизу – клапаном, который открывается в момент ее подачи, укладывается бетонная смесь. В начале бетонирования труба опускается до дна с минимальным зазором, допускающим свободный выход смеси. В полость трубы вводят пыж из мешковины, а через загрузочную воронку подают бетонную смесь, под тяжестью которой он опускается к основанию трубы и вытесняется из нее в воду. Бетонирование без подъема трубы продолжают до тех пор, пока бетонная смесь, заполнив все пространство бетонируемого блока, не поднимется выше конца трубы. Блок бетонируют до уровня превышающего проектную отметку на величину, равную 2% его высоты, но не менее чем на 100 мм с последующим удалением слабого верхнего слоя (рис. 39).

Рис. 39. Схема подводного бетонирования способом вертикально перемещающейся трубы : 1 – опалубка; 2 – рабочий пол; 3 – звеньев труб; 4 – ограждение; 5 – загрузочная воронка; 6 – стойка; 7 – бетоновод; 8 – плавучий кран

Метод восходящего раствора –метод подводного бетонирования, выполняемый безнапорным и напорным способом.

При безнапорном методе

в блок бетонирования вставляют шахту с решетчатыми стенками, на всю глубину которой опускают стальную трубу диаметром 38 – 100 мм. В межоаплубочное пространство отсыпают каменную наброску, пустоты которой заполняют раствором, подаваемым через трубу под действием сил тяжести.

При напорном методе

заливочные трубы устанавливают без шахт в каменный или щебеночный заполнитель и через них под давлением нагнетают (инъецируют) цементный раствор (рис. 40).

Рис. 40. Схема подводного бетонирования способом восходящего

раствора:

1 – каменно-щебеночная отсыпка; 2 – раствор; 3 – шпунтовочное ограждение (опалубка); 4 – ограждение; 5 – настил; 6 – шахта;

7 – труба; 8 – лебедка; 9 – вода; 10 – рукав; 11 – растворонасос

Уход за бетоном– процесс создания необходимого для твердения уплотненной бетонной смеси температурно-влажностного режима и защите бетона от сотрясений, ударов и т.д.

Греющая опалубка– форма для отливки бетонных изделий (термоактивная) в зимнее время при температуре воздуха до минус 40°С. Греющая опалубка состоит из стальных опалубочных щитов, в которых установлены трубчатые электрические нагреватели или нагревательный кабель.

Замоноличивание стыков– процесс превращения в монолит зоны сопряжения двух и более сборных железобетонных конструкций или их элементов. Достигается скреплением выпусков арматуры или закладных деталей с последующим заполнением стыковой полости бетонной смесью или раствором.

Плюсы и минусы

Самым большим преимуществом перегородок из железобетона является полная монолитность всего объекта, поскольку все элементы, составляющие структуру железобетонного объекта: балки, колонны, и плиты, прочно соединены вместе, обеспечивая высокую устойчивость к вибрациям и сейсмически активным движениям грунта.

Также главным преимуществам монолитных ЖБК считается их высокая пожарная безопасность, бетон не только не горит, он еще плохо передает температуру, поэтому огонь не оказывает опасного воздействия на арматуру, как это происходит на обычных металлических конструкциях, которые расплавляются и деформируются от высоких температур.

Также к преимуществам монолитных бетонных и железобетонных перегородок можно отнести такие показатели:

- Простота конструкции, высочайшая скорость строительства, небольшие транспортные расходы, поскольку не надо перевозить огромные бетонные изделия, они готовятся на месте.

- Не требуется сложная система консервация объекта в процессе вынужденного простоя строительства.

- Можно создавать объекты практически любой формы и значительной высоты, главное чтобы позволяли климатические условия и характеристика грунта.

- Идеальная герметичность и высокое качество внешних поверхностей.

- Низкий показатель по трудозатратам по сравнению с кирпичными или панельными домами.

Основным недостатком таких стен считается высокая цена строительства. Это вызвано, прежде всего, стоимостью опалубки и отделочных материалов. Кроме того такая конструкция стен тяжелее, чем конструкции из других материалов, а для установки требуется большой объем опалубочных работ, что предполагает использование более квалифицированной рабочей силы.