Усадка бетона

Строительные растворы при застывании изменяют объем в сторону снижения, что приводит к образованию трещин. Параметр зависит от марки использованного цемента, количества воды в смеси и способа уплотнения. Разработаны методики, позволяющие снизить усадку и предотвратить разрушение бетонной подушки, но полностью нейтрализовать процесс невозможно.

При воздействии на материал некоторых факторов, может происходить его изменение.

В процессе схватывания и твердения бетона можно выделить следующие варианты усадки:

- Пластическая усадка бетона. Происходит в течение 8 часов после заливки. После этого периода не учитывается. Ее причина – уход воды из залитой смеси. Эта проблема возникает из-за выхода воды из цементного молочка через опалубку, основание, испарение в окружающую среду. Для минимизации этого процесса необходимо правильно установить опалубку, гидроизолировать ее, устроить подушку из тощего бетона под бетонный элемент, обеспечить оптимальные условия для схватывания и твердения смеси до набора критической прочности (50-70 % от марочной). Чем выше температура и ниже относительная влажность воздуха, тем чаще необходимо осуществлять увлажнение бетонного элемента, особенно в первые дни после заливки. Максимально допустимая величина линейной пластической усадки – 4 мм на 1 метр. Этот процесс является первичным и относится к обратимым.

- Аутогенная. Протекает в молодом бетоне до достижения марочной прочности, которая в стандартных условиях наступает в возрасте 28 дней. Обычно линейное изменение размеров равно 1 мм на 1 м и в строительстве малоэтажных строений не учитывается. В крупногабаритных бетонных элементах провоцирует появление микротрещин.

- Изменение размеров зрелого бетона. Длится в течение трех-четырех месяцев после заливки. В дальнейшем, оно, если и присутствует, то протекает крайне медленно. Ранее для обеспечения прочности строения, фундамент, залитый по монолитной технологии, выстаивался в течение длительного периода – до года. Сегодня эту проблему решают использованием определенных типов цемента и введением специальных присадок, а также с помощью рационального армирования.

Понятия прочности и класса

Прочность по марке использовалась до введения евростандартов, и ею обозначалась средняя устойчивость на сжатие. Новые СНиП регламентируют классы прочности при сжатии-растяжении.

Нарастание прочности

Понятие «класс» означает сопротивление материала согласно СП сжатию бетонного куба по оси. Эталонные габариты куба – 15 х 15 см. Из-за неравномерности распределения параметров прочности по всему материалу использование среднеарифметических показателей прочности не рекомендовано, так как на локальном участке объективная прочность может быть меньше.

Основная характеристика длительности эксплуатации бетонного объекта – это его класс. При определении класса принимается во внимание и осевое сжатие, и осевое растяжение, значения которых определяются с запасом прочности через удельное сопротивление элементов.

Предельно допустимые напряжения

Формула определения сопротивления нагрузкам сжатия: R = Rn /g;

Где g – коэффициент прочности материала, принимаемый как 1,0. Чем однороднее бетон, тем коэффициент g ближе к единице.

Дополнительные параметры для расчетов:

- Электрическое удельное сопротивление раствора;

- Влагостойкость – ее параметры необходимы, чтобы знать максимальное давление жидкой среды, которое может выдержать бетон;

- Воздухопроницаемость связана с прочностью, и имеет постоянное значение в диапазоне 3-130 c/см 3 .

- Морозостойкость обозначается символом «F» и числами от 50 до 1000, означающими количество циклов заморозки-разморозки;

- Теплопроводность влияет на плотность материала. Чем больше воздуха в бетоне, тем меньше плотность и теплопроводность;

Коэффициент усадки бетона

Показатель определяет, на сколько процентов снижен первоначальный объем или линейность конструкции за период, отведенный на набор прочности. Допустимая усадка бетона по ГОСТу 24544-81 до 3 %, средняя около 1,5 %.

Показатель определяют, суммируя периоды застывания массы и набора прочности.

- Пластическая усадка бетона при заливке, 4 мм/м

- Аутогенная усадка – первая неделя, «молодой» бетон садится на 1 мм/м.

- Бетон дает усадку в течение года до 5мм/м.

Линейные размеры при суммировании и переводе в объемные устанавливаются для разных марок бетона. На основании испытаний регламентируется коэффициент усадки бетона в ГОСТ.

Расчет потребности смеси с учетом усадки бетона ведут по формуле V=H*S*K, где:

- V – объем изделия,

- S – площадь поверхности,

- Кус –коэффициент усадки бетона.

Принято коэффициент принимать 1,1. Это означает, расход раствора бетона на 10 % больше чем объем готового изделия, с учетом потерь и усадки.

Расчет расхода бетона для ленточного фундамента

Это самый распространенный тип фундамента для частного строительства.

Ленточный фундамент

При расчете количестве материалов и расхода бетона для такого фундамента учитывают ширину ленты (обычно 20-40 см), длину, высоту (около 50 см) будущего фундамента и глубину его залегания.

Выполняем простые расчеты для того же помещения 10 на 10 м:

- Периметр фундамента будет составлять: 10 х 4 = 40 м.

- Ширина – 0,3 м. Общая высота: 1+0,5 =1,5 (глубина заливки + высота над грунтом).

- Объем фундамента: 40 х 0,3 х 1,5= 18 м3.

Следовательно, для заливки ленточного фундамента под площадку 10 на 10 м понадобится 18 м3.

Если по проекту на объекте предусмотрены внутренние стены, необходимо добавить к расчетам дополнительный объем для заливки фундамента под ними.

Как рассчитать усадку бетона в замесе

Лабораторные исследования позволяют определить текучесть массы и ее усадку. Основными методами является осаждение бетона в конусе и испытание стандартного куба после затвердевания. Текучесть бетона – способность состава растекаться при уплотнении вибратором, заполняя пустоты.

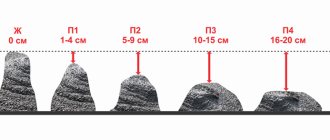

Показатель стандартный, обозначается буквой «П» и литерой 1,…5. Чем больше коэффициент текучести, тем больше в замесе воды. Для монолитной заливки используют смеси П1, П2, П3. их готовят по месту, бетон жесткий, быстро схватывающийся. В бетоновозе доставляют только П4 и П5.

Определение «П» выполняется емкостью в виде усеченного конуса объемом 6 л и высотой 30 см. Определяется, на сколько см опустился бетон, после того, как с него сняли конус.

Таблица текучести по усадке конуса

| Показатель «Подвижность» | Усадка пробы, мм |

| П1 -малоподвижный | 10-50 |

| П2- малоподвижный | 50-100 |

| П3 – бетон общего назначения | 100-150 |

| П4- высокоподвижный | 150-200 |

| П5- высокоподвижный | >200 |

Существует три вида уплотнения бетона:

- вибрирование;

- трамбование;

- штыкование.

Вибрирование при помощи электрического вибратора наиболее качественно уплотняет даже огромную массу и используется для пластинчатого вида бетона. Трамбование используют для тяжелого бетона с использованием машинных или ручных трамбовочных средств. В этом случае уплотнение производится постепенно и по слоям, при этом толщина обработанной массы не должна превышать 15 см.

Ручной метод штыкования использует в своей работе отрезок трубы или арматуры, весом от 2 до 4 кг. Закругленный конец железного прута опускается в бетонную массу и толчковыми движениями прокалывает бетон, каждые 10 см2. Штыкование проводится четко по спирали от краев опалубки к середине конструкции.

Конфигурация арматуры для НЗЛФ, ленты и плиты

Ленточные фундаменты, залегающие выше глубины промерзания, армируются каркасом прямоугольной формы. Между внешними рёбрами может располагаться неограниченное количество линий армирования, между которыми обязательно соблюдается нормативный просвет. Как правило, такие каркасы состоят из отдельно связанных модулей, длина которых удобна для транспортировки и установки. Конструктивная арматура здесь представлена П-образными или замкнутыми хомутами, опоясывающими прутья рабочего армирования каждые 0,6–1,1 метра.

Армирование прямого участка ленточного фундамента: 1 — рабочая продольная арматура; 2 — конструктивная арматура (хомуты).

Заглубленные фундаменты укрепляются как и лента — каркасом. Линии армирования, как упоминалось, дублированы и сосредоточены у верхней и нижней граней. Дополнительно могут закладываться промежуточные линии, компенсирующие силы давления и пучения грунта, если того требует проект. Между собой армирование соединяется вертикальными прутьями. Это армирование выглядит как конструктивное, но оно же выполняет функцию рабочего, в значительной степени препятствуя скручивающим и боковым давящим деформациям.

Плита армируется наиболее просто: две арматурные сетки, каждая может состоять из нескольких слоёв. Разносятся сетки к верхней и нижней плоскости в соответствии с нормативным защитным слоём. Параметры арматурных сеток — табличные, прут и ячейка рассчитываются в зависимости от габаритов плиты. Что касается рёбер жёсткости под плитой, они формируются как и каркасы МЗЛФ, а затем скрепляются с сеткой плиты вертикальными прутьями конструктивной арматуры.

Герметизация швов

При наличии в помещении влажных процессов особое значение приобретает герметичность швов, поскольку отсутствие герметичности приводит к отслаиванию органических покрытий от плиты пола. Особенно активно этот процесс идет при повышенном фоне температур в помещениях.

При производстве работ количество и расположение швов устанавливают, исходя не только из коэффициента температурного расширения материалов, но и учитывая усадку бетона и возможные деформации, которые чаще всего возникают на участках сопряжения пола с фундаментами под оборудование, стенами и колоннами.

Требования СНиП

Подготовка и проведение работ по бетонному полу, определение необходимого количества швов, их длины – все это оговаривается в нормативной документации по строительным работам. Предварительно выпускается технологическая карта проведения работ, в которой учитываются все, вышеперечисленные моменты:

- назначение сооружения и помещения, в частности;

- толщины подстилающего слоя, стяжки и бетон какой марки будет применяться.

В идеальном варианте, при расчетах и проектировании сооружения, инженеры стараются разместить все швы по осям здания, чтобы они совпадали с деформационными швами на стяжке или стыками железобетонных плит.

Швы должны:

- быть между собою взаимно перпендикулярными;

- глубина, толщина швов выполнена строго в соответствии с проектом;

- швы должны быть нарезаны четко в определенный временной промежуток застывания;

- обязательно соблюдение ширины паза и расстояние между ними;

- при заделке швов необходимо применять заранее указанные изоляционные смеси.