Для укладки штучных строительных материалов используется песчано-цементный раствор. Однако, для монтажа газобетонных блоков его применять нельзя в силу разных причин.

Рабочие свойства газобетона требуют особого подхода к технологии монтажа. В частности, обычный цементный раствор для укладки газоблоков не используется, нужен специальный клеевой состав.

Многие домашние мастера имеют некоторый опыт строительных работ, который используют потом для решения любых вопросов, связанных с постройкой домов, строительных материалов не рассматривается ими как сложная и многогранная методика. Однако, такой подход неверен и даже опасен, особенно, если планируются работы с современными материалами. Следствием такого легкомыслия становятся серьезные ошибки. Например, не все знают, какой нужен раствор для газобетонных блоков, укладывая их по привычке на обычный песчано-цементный состав. Результатом может стать холод в доме, а в сложных случаях — разрушение стен.

Используемые инструменты

- Кельма – основной инструмент каменщика, используется для нанесения раствора на блоки.

- Зубчатым шпателем снимают излишки клея. Ширина полотна должна соответствовать ширине блока, чтобы не делать лишних движений. Зубья подбирают в зависимости от качества блоков: 4 мм – для ровных блоков, 8 мм – для изделий с большими отклонениями по геометрии.

- Кельма для газобетона (каретка) – этот специализированный инструмент имеет вместительный ковш с зубом. Приспособление позволяет заливать раствор на блоки и сразу снимать излишки. Каретка является альтернативой кельме и гребенке.

- Ножовка по газобетону отличается от обычной крупными редкими зубьями, инструмент служит для распиловки блоков с наименьшим количеством повреждений.

- Шаблон в виде уголка не является обязательным приспособлением. Он позволяет сделать ровный распил под прямым углом.

- Щетка или веник. Механическая обработка газобетона приводит к появлению большого количества пыли. Мелкие частицы ухудшают адгезию между клеем и блоками, поэтому перед нанесением раствора нужно почистить поверхность камней.

- Терка — это рубанок для газобетона, на рабочей стороне которого располагаются разнонаправленные зубья. Этот инструмент используют для удаления неровностей на блоках.

- Резиновая киянка помогает выполнить подгонку и усадку блоков на раствор без повреждений.

Для газобетонных блоков можно использовать только киянку с резиновым набалдашником. Деревянные и стальные бойки будут оставлять вмятины.

- Пузырьковый уровень – измерительный прибор для проверки горизонтальных и вертикальных плоскостей между соседними блоками.

- Гидравлический или лазерный уровень (нивелир). Группа измерительных приборов, которые позволяют выставить объекты на одном уровне на большом расстоянии друг от друга.

- Штроборез – приспособление для создания углублений в блоках под укладку арматурных прутков.

- Шнурка – веревка для создания обноски по периметру дома. Её натягивают между крайними блоками, чтобы не нарушать общую геометрию стен.

- Перфоратор с насадкой для замешивания строительных смесей.

Параметры выбора

Ячеистый бетон обладает особыми свойствами, которые не позволяют получить качественную кладку, используя обычный цементный раствор. Это объясняется тем, что швы будут толстыми и обусловят серьезные потери тепла. Клей для газобетонных блоков по физическим свойствам очень близок к параметрам стройматериала, потому подходит как нельзя лучше. Обыкновенный цементный раствор подобными характеристиками не обладает.

При возведении зданий в северных регионах целесообразно применять серый клей. Его характеристики не ухудшаются при температуре от +5˚ С — состав не растекается и обладает отличной сцепляемостью. Температурные границы применения находятся в диапазоне до —10˚ С.

Совет! Используемый при строительстве в зимнее время клеевой состав должен всегда иметь температуру выше 0˚ С. Это обеспечит адгезию и застрахует от возникновения повреждений в процессе работы.

Профессионалы рекомендуют не экономить, покупая клей для газобетона, выбирать только брэнды с отличной репутацией, проверенные временем, о которых потребители отзываются хорошо.

Какой лучше клей, можно решить, проведя тестирование. Купите несколько разных клеевых составов и попробуйте каждым из них склеить по 2 газобетонных блока. Через 24 часа разбейте соединение и внимательно рассмотрите место стыка. Наилучший вариант — когда разбивается блок, а целостность шва сохраняется, именно этот клей и надо приобретать.

Если соединение раскололось по шву — клей низкого качества, не покупайте его. В случае, когда частично разломался и газоблок, и шов, клеевая смесь не очень хорошая.

Необходимые материалы

Выбор материалов определяется проектом и может отличаться в зависимости от выбранного технического решения.

Блоки

- Рядовые газобетонные блоки. Их приобретают в соответствии с проектной документацией строения по толщине стен. Рядовой блок может иметь ровные торцы или с системой стыковки паз-гребень, паз-паз или паз-плоскость.

- U-образные (лотковые) блоки закупаются, если это предусмотрено проектом. Такие изделия используют в качестве перемычек для дверных и оконных проемов, а также под заливку армопоясов при формировании последнего ряда.

Армопояс – это разговорное называние железобетонного обвязочного элемента, который внедряется в конструкцию дома для компенсации сильных растягивающих и сжимающих нагрузок. Монолитный ряд обычно заливают под перекрытия или кровлю.

- Брусковые перемычки из газобетона, как и U-блоки, могут использоваться в оконных и дверных проемах, если это предусмотрено проектом.

Клеевой раствор

Клей для кладки – самая распространенная разновидность вяжущего для работ с газоблоком. Он изготавливается на основе минеральных компонентов и поставляется в сухом виде. Толщина шва при кладке на клей должна составлять 1 – 3 мм.

Также существует альтернативный способ укладки блоков на клей-пену. Баллоны с полиуретаном не занимают много места и просты в использовании даже для людей без специальных навыков каменщика.

Цементно-песчаная смесь

ЦПС при кладке газобетонных блоков обычно используется только под первый ряд. Раствор делают из готовой смеси или самостоятельно подбирают нужное соотношение песка и цемента. Толщина шва должна быть не меньше 10 мм.

Укладка всех рядов на ЦПС допускается, но такой способ не пользуется популярностью из-за утолщения швов, что приводит к увеличению расходов на раствор. К тому же кладка с более толстыми швами обладает меньшей прочностью. Технология укладки на цементный раствор оправдывает себя, если кривизна блоков не позволяет использовать клей.

Лучшие производители клеевых составов

Итак, Вы решились на применение клея для кладки Вашего будущего дома или другого здания и настало время выбрать состав, на который Вы возложите одну из самых важных миссий, а именно прочность и целостность конструкции.

На сегодняшний день рынок строительных материалов полниться различными фирмами и марками, а категория смесей и вовсе не является исключением, предоставляя довольно широкий выбор. Так что для более оптимального решения стоит рассмотреть тройку лучших и самых популярных вариантов, от мировых лидеров и просто проверенных брендов.

Ceresit

Одним из самых популярных брендов строительных материалов, смесей и прочего является марка Ceresit и она заслуженно занимает высокие позиции, благодаря множественным рекомендациям и своему исключительному качеству.

Выполненная на основе цемента с минеральными наполнителями и органическим модификатором, клеевая смесь Ceresit отлично подойдёт для тонкослойной кладки наружных и внутренних стен из газо- или же пеноблоков.

Выпускается данный клеевой состав мешками, весом по 25 кг.

Knauf

Также довольно популярным решением среди множества строительных компаний и самих профессиональных строителей являются составы от Knauf, которые благодаря своей гипсовой основе обеспечивают высокое и прочное качество сцепления.

Экологичный состав клея Knauf Perlfix не оказывает никаких неблагоприятных воздействий на человека, а его пластичность позволяет быстро выравнивать блоки.

Выпускается данный клеевой состав мешками, весом по 30 кг.

Подготовительные работы

Перед началом кладки следует подготовить все инструменты и материалы. Также необходимо убрать строительный мусор и тщательно подмести поверхность фундамента.

Замешивание смеси

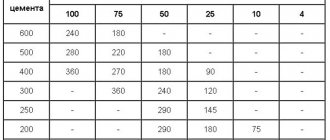

Клей сохраняет рабочее состояние в течение 20 – 30 минут, поэтому раствор готовят небольшими порциями. Также для первого ряда не потребуется цементно-песчаная смесь (1 к 4 или 1 к 3), её замешивают в отдельной таре или бетономешалке в зависимости от объемов.

- В бетоносмеситель залить небольшое количество воды, добавить пластификатор и начать перемешивание.

- Засыпать 2 части песка.

- Добавить 1 часть цемент, дождаться перемешивания.

- Внести оставшиеся 2 части песка. На этом этапе раствор должен быть сухим.

- До нужной консистенции довести смесь с помощью воды.

Если используется готовая смесь, то эти этапы пропускаем – засыпаем раствор в воду и перемешиваем до консистенции густой сметаны. Если раствор слишком сухой, то добавляем еще воды.

Сухие смеси рекомендуется добавлять в воду, а не наоборот, чтобы не появлялось комьев.

К приготовлению клея следует приступать только после установки угловых блоков, чтобы раствор не успел застыть. Для этого в емкость с водой засыпаем сухой состав и размешиваем его с помощью строительного миксера.

Разметка

На этом этапе надо проверить соответствие геометрических параметров фундамента проектным положениям. Также следует оценить горизонтальность основания.

- Отклонение менее 20 мм считается нормальным, оно выравнивается с помощью цементно-песчаного раствора слоем (10 – 30 мм).

- Перепад 20 – 40 мм — в этом случае потребуется слой раствора 30 – 50 мм и армирование кладочной сеткой.

- Нарушения свыше 40 мм формально уже является браком, поэтому для устранения недочетов можно обратиться к тем, кто выполнял работы по фундаменту. Для выравнивания требуется подливка бетона.

Для проверки горизонтальности фундамента используйте лазерный построитель, нивелир или гидравлический уровень.

На этапе разметки нужно сделать обноску фундамента, чтобы уточнить габариты постройки и проверить их соответствие проектным. Для этого с помощью колышков закрепляем шнурку на углах и проверяем диагональ будущего здания.

Гидроизоляция

По нормативу СП 15.13330.2011 «Каменные и армокаменные конструкции» под первым рядом кладки должна располагаться отсечная гидроизоляция. Этот слой не дает влаге от фундамента подниматься по стенам из-за капиллярного подсоса. В качестве гидроизоляции можно использовать следующие материалы.

- Самоклеящееся полотно на основе битума. Этот материал специально делают для отсечной гидроизоляции, поэтому он поставляет в рулонах небольшой ширины.

- Наплавляемая битумная гидроизоляция для кровель требуют разогрева при помощи горелки.

- Цементные гидроизоляции намазываются на бетонное основание.

Пропорции приготовления раствора

В основном, профессиональные строители всегда знают какие пропорции составных частей нужны для определённого количества смеси, но, если вдруг Вы только начинаете интересоваться данной темой, то всегда сможете найти “рецепт” приготовления раствора на мешке с составом. Там же будут располагаться и правила приготовления смеси.

Но если по какой-то причине их там не оказалось, то стоит отметить, что они довольно простые и будут доступны абсолютно каждому:

- содержимое мешка (примерно 25 кг) высыпать в чистую ёмкость;

- влить около семи-восьми литров воды;

- при помощи дрели-миксера перемешивать смесь на низкой скорости вращения, доведя раствор до однородного состояния;

- по прошествии пяти минут “дозревания” раствора, его можно будет использовать.

Так выглядит стандартная инструкция по приготовлению, а проверить пластичность смеси будет достаточно просто, нужно всего лишь нанести её шпателем на поверхность блока и посмотреть не растекается ли она. При загустении клей всегда можно размешать миксером, но всё же не стоит держать смесь невыработанной более чем через 2 часа.

Также важно будет отметить, как уже писалось выше, что технология приготовления клея из зимнего состава совсем немного отличается от основной следующим образом:

- вода должна быть горячей (не менее 60-ти градусов по Цельсию);

- температура готовой рабочей смеси не должна опускаться ниже отметки в +10 градусов;

- продолжительности “жизни” такого раствора при минусовой температуре не более получаса;

- ни в коем случае не наносите клей на блоки, покрытые изморозью, инеем или же снегом.

Пошаговая инструкция кладки

По углам фундамента раскладываем блоки. Начинать работы следует от самого поднятой части основания. Для этого нам потребуется цементно-песчаная смесь, клей лучше замешать позже. Предварительно надо уточнить места расположения дверных проемов.

Первый ряд

Перед укладкой блоки нужно очистить щеткой от мелкой пыли, чтобы улучшить адгезию. Также мусор мог попасть и на гидроизоляцию, поэтому её надо подмести.

- Укладку начинаем с самой высокой точки. Для этого убираем блок и на поверхность ровным слоем кельмой наносим раствор. Камень усаживаем и выравниваем легкими ударами киянки. На этом этапе важно обращать внимание на расположение блока относительно вертикальной линии фундамента. Проверяем себя пузырьковым уровнем.

В зависимости от проектного решения вертикаль стены может совпадать с фундаментом, но это не всегда так. В некоторых случаях ее свешивают или задвигают, чтобы сформировать полку под отделку или утеплитель.

- Переходим к следующему углу и там проделываем то же самое. После этого между блоками натягиваем причалку. Для этого веревку можно саморезом или гвоздем закрепить на верхней части блоков. С помощью нивелира выравниваем блоки друг относительно друга, корректируем положение киянкой.

- Когда между всеми углами натянута причалка, можно развести минеральный клей и приступать к укладке первого ряда. На основание выкладывается раствор из ЦПС.

- На торцы блока кельмой наносится минеральный клей, излишки удаляются гребенкой.

- Блоки усаживают с помощью киянки, горизонтали и вертикали относительно соседних блоков проверяются с помощью пузырькового уровня.

- При необходимости камни пилят ножовкой, для этого удобно использовать угловой шаблон, который позволяет получить ровный вертикальный срез.

На этом этапе закладывают перегородки. Ненесущие стены связывают с коробкой дома гибкими связями, несущие — перевязывают кладкой.

Последующие ряды

- Первый ряд нужно подготовить к дальнейшим работам. Для этого теркой выравнивается поверхность блоков. Особое внимание следует уделить стыкам, так как там может образоваться «зуб», возвышение, которые будет передавать напряжение на верхний ряд.

- Выполняем армирование первого ряда.

- Укладка второго и всех последующих рядов тоже начинается с углов, только выбирается другое направление для первого блока. Благодаря этому верхний блок перевязывает вертикальный шов нижнего ряда.

- Цементно-песчаный раствор больше не используется, на постельную и тычковую плоскости наносим минеральный клей. При этом убираем лишний раствор шпателем-гребенкой, чтобы шов получался не толще 3 мм.

- В каждом последующем ряду блоки должны идти со смещением минимум на 20 см относительно предыдущего.

- С четвертого ряда обычно начинают формировать оконные проемы. Этот уровень тоже армируют.

Дверные и оконные проемы

Основная сложность при формировании окон и деверей состоит в устройстве перемычки. Расчет должен быть осуществлен еще на стадии проектирования. Если на перемычку будут воздействовать нагрузки от перекрытий или кровли, то она считается несущей. Конструкция, на которую опирается только кладка, рассчитывается как ненесущая. Рассмотрим основные решения, которые могут быть использованы в газобетонной стене.

Монолитная железобетонная балка. На деревянных опорах над проемами ставят несъемную или съемную опалубку. В ней собираются арматурный каркас и заливают бетоном. В качестве несъемной опалубки используют U-блоки.

Готовая балка из газобетона или железобетона – это цельный элемент, который укладывают в проем. Газобетонный брусок легче, его можно монтировать без вспомогательной техники.

Перемычки из кладки делают в случае отсутствия серьезных нагрузок. Кладку собирают на деревянных опорах, которые снимают после высыхания раствора. Дополнительно такие перемычки можно армировать сверху или снизу. Также есть вариант, когда блоки прикрепляют к верхнему ряду стальными нагелями.

Зона опирания на кладку для несущей перемычки должны быть не меньше 200 мм, для ненесущей – не меньше 100 мм.

Армирование

Разберем подробнее процедуру армирования.

- Штроборезом вырезают продольные выемки в блоках. Их количество зависит от ширины стены: меньше 200 мм – одна, больше 200 мм – две. Расстояние до краев блока от углубления должно быть не меньше 50 мм.

- Штробы очищают от мелкой взвеси щеткой и заполняют минеральным клеем.

- В выемки закладывают арматуру периодического профиля сечения (диаметр от 8 мм).

- На углах арматура должна изгибаться, стык в этих местах не допускается. Соединение двух прутков должно попадать на центральную часть блока, два конца связывают между собой проволокой.

- Арматуру утапливают в штробе, излишки раствора удаляют так, чтобы поверхность ряда была ровной.

Армированию подлежит следующие ряды: первый, под оконными проемами, над перемычками, каждый четвертый в глухих простенках, на уровне мауэрлата и обрез кровли.

Последний ряд

Последние уровни кладки обычно служат опорой для кровли или перекрытий, поэтому там располагают монолитный обвязочный пояс. Он должен распределять нагрузки, чтобы на отдельных участках стены не возникло локальных напряжений.

Обвязочный пояс заливают в съемную или несъемную опалубку. В роли последней может выступать ряд из лотковых блоков. У них имеется выемка, куда укладывают арматурный каркас и заливают бетон.

Особенности газобетона

Газобетон — это строительный материал из семейства ячеистых бетонов. Разработкой газобетона впервые занялись около 100 лет назад, и с тех пор ведутся споры о достоинствах и недостатках материала. Он отличается от обычных разновидностей бетона пористой структурой, малым весом и плотностью. Сторонники газобетона утверждают, что эти свойства являются плюсами, а противники считают их минусами. При этом, материал сознательно разрабатывали именно под такую структуру, которая и являлась целью всех исследований. В результате были получены возможности снижения нагрузки на фундамент и сохранение тепловой энергии.

Большинство противников материала оказываются в плену своих стереотипов. Они видят только часть слова «бетон», упуская важную приставку «газо-». Все якобы недостатки материала являются его особенностями, благодаря которым получены новые возможности и преимущества. Неумение принять технологию, отличную от общепринятой, заставляет противников газобетона порицать его за то, что он не такой же, как плотные и традиционные марки. Попытки оспорить технологию монтажа сами по себе выглядят нелепо, но споры о преимуществах раствора или клея не стихают уже много лет. Между тем, газобетон обладает массой положительных качеств, о которых надо сказать особо.

Достоинства и недостатки

К достоинствам материала следует отнести:

- малый вес, уменьшающий нагрузку на фундамент и позволяющий сократить расходы на его строительство (стоимость основания составляет 30-40 % от общей суммы расходов на строительство);

- возможность сохранять тепловую энергию, что позволяет снизить расходы на отопление (для нашей страны этот пункт весьма важен, так как холодный сезон может продолжаться минимум полгода);

- ровная и точная форма блоков, их увеличенный размер (по сравнению с кирпичом) позволяют получить аккуратную кладку, выполненную без привлечения дорогостоящих специалистов. Строительство проходит гораздо быстрее, чем при использовании традиционных штучных стройматериалов;

- сравнительно мягкая структура позволяет обрабатывать материал ручным инструментом, подгоняя размер до идеального уровня. При этом, можно класть газоблоки вручную, без использования подъемной техники;

- при наличии нормальных условий эксплуатации, срок службы материала значительно превышает заявленные производителями 25-50 лет.

Распространенные ошибки

- Отсутствие отсечной гидроизоляции под первым рядом кладки приводит к капиллярному подсосу влаги от фундамента.

Часто вместо гидроизоляции под первый ряд делают пояс из кирпича. Керамика лучше поднимает влагу, чем газобетон, поэтому в этом нет смысла.

- Плохая очистка блоков от пыли и мусора перед укладкой ухудшает адгезию между рядами.

- Не шлифуют стыки теркой блоков перед укладкой следующего ряда. Неравномерность шва может приводить к локальным напряжениям и трещинам.

- Устройство перемычки без расчета приводит к появлению конструкций с избыточной или недостаточной прочностью.

- Стык двух частей арматуры на угловом блоке.

- Нарушения перевязки – появление сквозных вертикальных швов при стыковке перегородок, углов или рядов кладки.

- Отсутствие обвязочного железобетонного пояса под перекрытиями или кровлей может приводить к появлению трещин.

Состав смеси

Естественно, клей для укладки ячеистых блоков идёт в виде сухой смеси из которой он впоследствии изготавливается. В основе такой смеси всегда идёт портландцемент, который по сути является весьма мелким кварцевым песком, благодаря которому достигается прочность уже затвердевшего состава.

Помимо него там же присутствуют и различные модификаторы, которые удерживают влагу, позволяя клею правильно застыть, а также предотвращают появление трещин, что тоже совсем нежелательно. Пластичность массы, что позволяет составу заполнить все полости, повышают различные полимерные добавки, что в свою очередь повышает сцепление между блоком и раствором, обеспечивая прочность конструкции.

Подготовка фундамента

Особенностью газобетонов является не только максимальная лёгкость, но и высокие показатели гигроскопичности. Любое ощутимое повышение уровня влажности провоцирует потерю строительным материалом теплоизолирующих свойств, поэтому дома из газобетонов в обязательном порядке возводятся на цоколе, как правило из бетона или кирпича.

Высота цоколя для дома из газобетона определяется исходя из глубины залегания грунтовых вод, среднего количества и характера выпадаемых осадков. Она должна быть выше среднего уровня снежного покрова для данной местности.

Так для Московского региона средняя высота снега достигает максимума в феврале и в среднем составляет 25-35 см на открытых участках и 40-45 см — на защищенных. Защитой могут выступать заборы, соседние сооружения и растительность. Исходя из этого 40 см цоколя будет достаточно.

Ещё

на высоту цоколя влияет эстетический внешний вид здания, количество и высота ступеней, исполнение продухов. А также наличие или отсутствие подвальных и полуподвальных помещений, расположение коммуникаций в подполье.

Гарантией качественной кладки будет применение отсечной гидроизоляции, что станет дополнением стандартной гидроизоляции фундаментного основания.