Устройство бетонной подготовки

Бетонные подстилающие слои устраиваются там, где в процессе эксплуатации возможно действие масел, растворов, растворителей, различных агрессивных жидкостей. Во всех остальных случаях можно обойтись устройством нежестких песчано-щебеночных, шлаковых, асфальтобетонных, глинобетонных подушек.

Толщина подготовки зависит от проектных нагрузок. Всегда учитываются характеристики грунтов и применяемых материалов. Впрочем, действующие нормы определяют минимальную толщину подстилающих слоев. Если они укладываются в помещении жилого и общественного назначения – это 80 мм, если в производственных – 100 мм.

На полах с уклоном, организованным стоком предусматривается совпадение швов с водоразделом, в остальных случаях – с деформационными швами здания

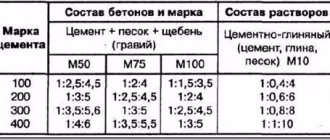

Бетон должен обеспечивать несущую способность подготовки. В качестве основного материала используют смесь класса В22.5. Менее прочный бетон (но не ниже В7.5) допустимо брать при невысоких эксплуатационных нагрузках, в частности, при низком растяжении в подстилающем слое.

Если условия эксплуатации таковы, что пол будет принимать резкие перепады температур, всегда проводят нарезку деформационных швов. Они размещаются с шагом 8-12 м во взаимно перпендикулярных направлениях.

Технология производства в заводских условиях

Для изготовления продукции из бетона со строгими геометрическими формами необходимо сооружение опалубки. На предприятиях альтернативой являются формы. Перед использованием заготовки проходят очистку и обработку внутреннего пространства составом с отсутствием адгезивных свойств к бетону и металлу.

Далее последовательность действий выглядит следующим образом:

- собирается армирующий каркас или натягиваются стальные стержни;

- приготавливается смесь из мелкофракционного щебня, песка, цемента, воды и пластификаторов при необходимости;

- бетонный раствор заливается в емкость и уплотняется посредством вибростола;

- форма отправляется в прогревочную камеру для обработки будущих плит горячим паром в течение 8-12 часов;

- после остывания осуществляется распалубка.

Завершающим этапом является проверка ЖБ плит на предмет качества и соответствия продукции государственным стандартам. Перед складированием на изделия наносится маркировка относительно назначения, габаритов и состава. Штабелирование сопровождается прослойкой из деревянного бруса.

Подготовка грунтов

Перед заливкой бетонной подготовки требуется подготовить грунтовое основание.

Принцип работ состоит в следующем:

- при необходимости проводится выемка растительного грунта;

- если выявлено высокое залегание водоносного горизонта, проводят мероприятия по понижению уровня грунтовых вод;

- пылевидные, глинистые и суглинистые грунты обязательно просушивают. Операция длится до тех пор, пока не будет восстановлена несущая способность;

- если пол устраивается в неотапливаемых помещениях + на пучинистых основаниях реализуется защита от деформаций;

- пористые грунты вынимают и заменяют на грунт с малой осадкой, либо проводится их закрепление;

- если основание отличается нарушенной структурой, либо оно насыпное, его следует очистить от мусора, примесей и уплотнить. В работу берут механические или ручные трамбовки. Ручной труд оправдан только в том случае, если оборудование может спровоцировать смещение примыкающих конструкций и фундаментов. По технологии грунты насыпают послойно (по 10 см), трамбуя каждый слой.

Поверхность грунтового основания должна соответствовать всем запланированным проектным отметкам. Опираясь на нижний уровень поверхности, грунт выравнивают, подсыпают, уплотняют. Если для устройства оснований применяются смеси грунтов, их укладывают слоями по 50-75 мм с послойным уплотнением.

Технологический процесс заливки дороги

Укладка бетонной дороги состоит из ряда этапов:

- Подготовка грунтового слоя. Прежде всего, грунт должен иметь плотную структуру. В случае если грунтовый слой будет недостаточной плотности, бетонированная часть разрушится. Грунтовое покрытие следует укатать, при этом постепенно подсыпая его, чтобы укатка была послойной. Грунт следует использовать во влажном состоянии. Если недостаточная влажность, используют воду. Если уровень влажности выше нормы, грунтовое основание следует подсушить, применяя рыхление, добавляя песок либо шлак.

- Отвод воды. Подобную работу выполняют как в городских районах, так и сельских. Отвод осадков помогает повысить эксплуатационные сроки и обезопасить езду. Вода несет опасность на дороге для движущегося транспорта. Из-за брызг воды ухудшается обзор водителя, при понижении температуры на покрытии появляется лед. Чтобы этого избежать, дорожное полотно наклоняют, возможен вариант использования дренажных слоев. Возможные места скопления воды выравнивают с помощью грунта. За пределами города вода скапливается в кюветах (шириной от одного до двух с половиной метров), которые отводят воду в канавы, водоемы, русла реки. В населенных местностях вода уходит в городскую канализацию. Устройства, проводящие воду, постоянно очищают, чтобы они не теряли своей пропускной способности. Если вода просочилась в грунтовые шары, это несет прямую опасность для дорог, потому что дорожное покрытие может в итоге разрушиться.

- Подстилочный слой. Подразумевает сооружение песчаной подушки, толщина которой колеблется от двадцати до сорока сантиметров. Она препятствует выходу наверх влаги, а также улучшает дренаж. Подстилочный слой предотвращает появление впадин и трещин. Если в местности преобладают глиняный, торфяной грунты, которые накапливают воду, то их срезают, добавляя крупные камни и гравий. То есть, все зависит от грунтового типа и климатической зоны, на которой проводятся работы. Немаловажной является подкладка из геотекстиля между слоями. Материалы из камня нужно укрепить вяжущими веществами. Сюда относят цемент, шлак вперемешку с негашеной известью, золу. Слои тщательно укатываются, для того, чтобы нижние пласты были плотные.

- Сбор опалубки. Ее делают из пиломатериалов с учетом высоты заливки (приблизительно 100 – 150 миллиметров). Когда выбирают высоту, учитывают тот факт, что на краях необходимы ребра, которые повышают прочность. Доски должны быть толщиной не меньше, чем пятьдесят миллиметров. Покрывают их специальным раствором, который потом облегчит отсоединение от бетона. В случае применения тяжелых уплотняющих машин, делают опалубку из стали, которая не деформируется и будет служить дольше. В своем основании она имеет подошву, которая повышает уровень устойчивости.

Опалубочные секции устанавливают в линию и хорошо закрепляют, чтобы те не развалились, когда бетон будут вибрировать тяжелые укладочные машины.

Вернуться к оглавлению

Засыпка подстилающих слоев

При работе по грунту под бетонную подготовку укладывают подстилающие слои.

Работы реализуются следующим образом:

- на основу (подготовленную и выровненную) насыпают слой строительного песка. Его разносят по всей площади работ сплошным ровным слоем. Толщина одного слоя должна составлять 5-10 мм. Проводится уплотнение, для чего песок предварительно увлажняют;

- далее выкладывается щебеночный слой. Его подбирают по размеру, составу, укладывают и увлажняют. В итоге должен сформироваться равномерный сплошной слой, толщиной 80-200 мм. Щебень разравнивают и трамбуют механическим или ручным инструментом. Если используется гравий, он укладывается аналогичным образом;

- по сухим основаниям допустимо работать глинобитными смесями. Материал кладут слоем до 100 мм, уплотняя до выхода влаги на поверхность.

Если реализуется многослойная подготовка, каждый последующий слой укладывается после тщательной обработки предыдущего.

Чтобы улучшить сцепление в подстилающих слоях, между ними применяют увлажнение

Заливка бетонной подготовки

На место ведения работ материал может транспортироваться бетононасосами, тележками, самосвалами. Если конструкция не требует армирования, бетон укладывают непосредственно из тележек или самосвалов в центр участка заливки. Если предусмотрен армирующий слой, бетон выгружают опрокидыванием вбок. Если требуется, размещение арматурной сетки регулируется, но при заливке нельзя сдвигать арматуру с места. При больших объемах работ целесообразно использовать бетононасос, обеспечивающий равномерное распределение раствора.

Принцип работ в следующем:

- на основу выставляются маяки со строгим контролем горизонтали. В качестве основного материала можно использовать доски, ширина которых соответствует толщине бетонной подготовки, толщиной 4-6 см. На основании маяки фиксируют деревянными колышками, забиваемыми на глубину 30 см, с шагом 1.5 м. Вместо досок допустимо брать металлический швеллер;

- если на поверхности пола должен быть организован уклон, его обеспечивают на стадии подготовки, срезая верхнюю грань маяков по требуемому уровню;

- при большом объеме работ для устройства бетонной подготовки требуется возведение сборно-разборной опалубки, с надежной фиксацией всех элементов;

- бетон подается на поверхность. Бетонирование проводится полосами через одну;

- в первую очередь заливают полосы, удаленные от входа, последовательно приближаясь к нему;

- когда бетон схватился, приступают к обработке смежных незаполненных полос. Боковые грани готовых плит предварительно обрабатывают горячим битумом. Слой нанесения – 1.5-2 мм. Эти грани будут образовывать деформационные швы;

- приступают к формированию усадочных швов. Для этого в свежезалитую подготовку углубляют металлический профиль, толщиной 4-5 мм, шириной 80-100 мм. Профиль должен быть заглублен на 1/3 треть от толщины подготовки. Материал оставляют на 20-40 минут и убирают. Когда бетон созрел, усадочные швы заливают цементным раствором или горячей битумной мастикой.

После завершения работ поверхность обрабатывают затирочными машинами.

Гидроизоляция

Гидроизоляционный слой устраивается под бетонную подготовку при средней и высокой интенсивности воздействия воды и прочих жидкостей на пол (+ щелочей, растворов, кислот). Это могут быть полы неотапливаемых помещений, конструкции, устроенные на просадочных грунтах, полы по плитам перекрытий, зоны с риском капиллярного подсоса грунтовых вод. Кроме того, защита необходима, если бетонная подготовка размещается ниже уровня отмостки.

Выбор материала подчиняется указанным принципам:

- если требуется обеспечить защиту от действия воды, химически агрессивных жидкостей, можно применить такие материалы, как п/э пленка, пленка на основе поливинилхлорида, гидроизол;

- на фоне средней интенсивности действия сточных вод успешно работает оклеечная гидроизоляция. Допустимо работать битумными материалами, нанося их в 2 слоя. ;

- на фоне высокой интенсивности действия жидкостей на пол можно устроить оклеечную гидроизоляцию, но с увеличением количество слоев в два раза;

- под бетонную подготовку допустимо устраивать гидроизоляцию на основе щебня и прочих сыпучих материалов с последующей пропиткой горячим битумом.

Полимерная оклеечная гидроизоляция кладется в 1 слой

В последнем случае защиту устраивают после засыпки щебеночной подушки. Слой пропитывают автогудронатором или вручную. Горячий битум равномерно наносится на основу, слоем толщиной 5-6 мм. Если битумная пропитка устраивается в несколько слоев, по первому пускают песок (фракции до 5 мм) или каменную крошку. Проводят уплотнение катком, после чего реализуют второй слой толщиной до 0.25 мм, применяя присыпку песком.

Вне зависимости от используемых материалов, гидроизоляционный слой должен быть непрерывным, герметичным, выступающим над полом на высоту не менее 300 мм от уровня покрытия.

Принципы устройства обмазочной гидроизоляции:

- основа должна быть ровной, обеспыленной. Наносится грунт на основе битумных мастик или растворы на основе полимеров. Состав можно распределять вручную кистями или посредством распылителей;

- в итоге должен сформироваться ровный по толщине, одинаковый грунтовочный слой, в котором нет пропусков. Оптимальная толщина – 0.5-2 мм;

- следующие слои следует наносить только после полного высыхания предыдущих, что можно определить по прекращению отлипа;

- при работе со стыками, их покрывают мастикой и приклеивают полосы рулонного материала шириной 10-20 см, после чего наносится еще один мастичный слой.

Принципы работы с асфальтовой гидроизоляцией:

- материал может укладываться на горячие мастики, наносимые сплошным равномерным слоем. Нанесенный слой требует разравнивания, уплотнения гладилками или катками;

- следующий наносят после готовности нижнего, то есть полного остывания мастики;

- стыки устраиваются вразбежку, соблюдается нахлест в 200 мм;

- верхний слой защиты должен быть ровным, с соблюденной толщиной и уклоном;

- если работают холодными мастиками, принцип работ остается тем же.

Принципы работы с рулонной гидроизоляцией:

- материал допустимо приклеивать на холодные или горячие битумные мастики. Требования к подготовке основания остаются типичными;

- при использовании горячих мастик требуется подгонка полотнищ;

- рулон раскатывают по основе чтобы обеспечивался нахлест 100 мм;

- уложенный материал оставляют на 24 часа для устранения неровностей и волн. Температура в помещении не должна быть ниже +15 градусов;

- когда полотнища отлежались, их скатывают обратно, оставляя только первый продольный ряд и намечают направляющую линию приклейки;

- от наклеиваемого рулона отгибают примерно 0.5 м и наносят мастику. Материалом обрабатывается основание под рулоном;

- участок с мастикой приклеивают, плотно прижимая к основе, прокатывая катком от середины к краям;

- далее отворачивают оставшуюся часть и действуют аналогичным образом;

- кромки приклеенного материала прокатывают катком;

- следующий рулон приклеивают внахлест 10 см, соблюдая промазку краев и обработку катком. Далее действуют аналогичным образом, заполняя всю площадь работ;

- когда первый слой готов, приступают к устройству второго, соблюдая продольный нахлест 20 мм. Контролируют размещение швов вразбежку.

Если основа не имеет уклонов, рулонные материалы раскатывают по поверхности. При наличии такового – работают от пониженных участков к повышенным

Строительство и ремонт

Правильно выбранный грунт и грамотно заложенное под дорогами из бетона основание обеспечит эффективный дренаж бетонных плит и исключит частый и весьма неприятный ремонт дорог из бетонной смеси и их покрытие.

От качества того грунта, который лежит под строящейся дорогой, зависит и технология, по которой будет происходить устройство и дальнейший ремонт, и то, насколько долго и качественно она прослужит вам и проезжающим по ней гостям. Общая технология, которой подвергается, и процедура строительства, и ремонт бетонных дорог, предполагает то, что непосредственно под бетоном располагается двухсотмиллиметровый слой из гравийного основания, которое, в свою очередь опирается на слой из более крупных камней, размер которых достигает 40 мм, уложенных на высоту в 20-30 см. Ниже располагается постель из естественного грунта. Естественно, технология зависимости от типа грунтовой подушки, влияет и на толщину каждого слоя, укладывающегося под дорогу из бетона. Лучшим вариантом подобной подушки станет гравийный или по большей мере песчаный грунт, которые блестящим образом способствуют естественному отводу поступающей с поверхности воды. Данную почву можно будет всего лишь тщательно утрамбовать и начинать организовывать устройство основания.

Если же постель под бетонные плиты состоит из таких природных составов, как торф, глина или представляет собой наносной грунт, отличающийся тем, что способен удерживать влагу в больших объемах и в течение длительного времени. Что напрочь отрицает то, что здесь присутствует технология природного дренажа. Решать эту проблему придется с использованием некоторой техники. Она нужна будет для того, чтобы снять почву, слоем до 15 см. Определить тип почвы и его несущую способность помогут специалисты, решение которых сможет ускорить строительство, если, конечно, в нем будут данные о не содержащих жидкость грунтах.

Правильно выбранный грунт и грамотно заложенное основание обеспечит эффективный дренаж бетонных плит и исключит частый и весьма неприятный ремонт дорог из бетонной смеси и их покрытие. После того, как земельные работы закончатся, нужно заняться профилированием дорог из бетона до необходимой высоты, размер которой может быть чуть ниже или выше – мм на 25. Для того чтобы технология дренажа функционировала еще лучше, нужно постараться выдержать уклон, строительство которой ведется для создания комфортного подъезда к дому. Специалисты рекомендуют делать следующий уклон – один мм на каждые 5 см.

Дренаж и утрамбовка грунта

Готовый бетон нужно вручную распределить вдоль ребер дороги и скрупулезно заполнить все появляющиеся пустоты.

В тех местах, где бетонные плиты укладываются в промежутки между домом и гаражом, для осуществления дренажа лучше начать строительство ливневого отстойника. В этом случае устройство ливневой канализации подразумевает использование дренажной трубы, диаметр которой более 10 см. Ее функция состоит в сбрасывании поступающей воды наружу или же в организованный коллектор ливневки. Устройство уплотнения грунта, на который будет укладываться бетон для дороги или плиты, должно отличаться высоким уровнем прочности, который зависит от того, насколько он уплотнен. Проверить данную характеристику постели можно посредством втыкания гладкого стального прута, толщиной не более 12 мм. Данные действия необходимо осуществлять через незначительное расстояние. Должная плотность грунта под устройство дороги из бетона, как показывает технология строительства, не позволяет проталкиванию прута на глубину ниже чем 60-70 см.

Если же во время проталкивания прута в грунт сопротивление почвы чувствуется только на первых 20 см, а далее входит в землю свободно, то нижние слои грунта не имеют достаточного уплотнения. Таким дорогам из бетона будет требоваться частый ремонт, так как подушка будет проседать, трескаться, и приведет рано или поздно, к разрушениям и бетона для дороги и всего полотна. Более того, и основание для бетона под и сама постель, должно включать в свое устройство материалы, препятствующие просачиванию воды вверх, непосредственно к дороге. В случае поступления влаги под плиты, сделанные из бетона, скопившаяся влага при замерзании в холодное время года, будет расширяться, и, в конце концов, приведет к вспучиванию плиты. Роль подобного материала, спасающего устройство плиты от разрушений, блестяще выполнит крошка из старого бетона, которую следует хорошенько утрамбовать. Уклона можно добиться тогда, когда технология ее строительства включает организацию опалубки.

Теплоизоляция

Эффективно применять теплоизоляционные материалы с высокой плотностью. Это могут быть маты или плиты на основе стекловолокна, минеральной ваты или более современного пенополистирола. Оптимальная толщина слоя при ведении работ – 100 мм.

Теплоизоляцию вплотную укладывают на основание, обеспечив плотное прилегание стыков. В качестве альтернативы допустимо применять насыпную теплоизоляцию на основе керамзита. Его наносят на основу слоями, с последующим разравниванием и уплотнением.

На участках примыкания конструкции к стенам и прочим вертикальным поверхностям, следует оставить зазор, который закрывается лентой звукоизоляционного материала.

Структура бетонной дороги

Полотно включает в себя определенные слои:

- подстилающий – для его устройства используют щебенку, которая дренирует грунтовую воду, и песок, с чьей помощью компенсируются возникающие нагрузки;

- укрепляющий – представлен низкосортным бетоном, связывающим подсыпной слой;

- дорожное полотно – бетонная поверхность.

Конструкция бетонной дороги под тяжелые автомобили выполняется из напряженного и ненапряженного железобетона, арматурная каркасная основа в которых не дает возможности камню растрескиваться от тяжести грузовых машин.

В частных видах строительных работ или при обустройстве бетонного покрытия дорог на перенасыщенных влагой грунтах на песчаную подушку выкладывается гидроизоляционный материал, предотвращающий сильное намокание дорожного полотна, последующую за этим коррозию камней и арматуры. В качестве гидроизолирующего материала применяют обычный рубероид.

Технология устройства бетонного покрытия

Полы с бетонными покрытиями – это конструкции общего назначения, успешно эксплуатируемые как в общественном строительстве, так и на производстве. Грамотно сделанный пол способен противостоять высоким механическим нагрузкам, действию растворов, масел, солей, воды. На практике готовая система способна выдерживать нагрев вплоть до 100 градусов.

Бетонное покрытие может быть устроено по грунту, по подстилающей бетонной подготовке, по цементно-песчаным стяжкам М150 и выше, по ж/б плитам перекрытий. На месте ведения работ должен соблюдаться оптимальный температурный режим – не ниже +5 градусов, вплоть до набора раствором половины проектной прочности.

Материалы для приготовления бетона:

- портландцемент не ниже М400 по марочной прочности;

- гравий или щебень. Крупность не должна быть больше 15 мм, либо 0.6 от толщины покрытия. Следует рассчитывать на средний расход в районе 0.8 куб.м на один куб бетона;

- средне- или крупнозернистый песок;

- вода.

Если требуется устройство безыскрового бетонного покрытия надо использовать песок и щебень на основе мрамора или известняка, которые не дают искру при ударе металлическими предметами.

Марка бетона не может быть ниже М200. Контролируется подвижность раствора – 2-4 см. В рецептуру допустимо вводить пластификаторы С-3 или другие модифицирующие добавки, что позволит сократить трудозатраты при укладке.

Последовательность укладки бетонного покрытия:

- приступая к работам основу очищают от пыли и грязи;

- если на нижележащем слое успели образоваться масляные пятна, их следует удалить специальными готовыми растворами либо раствором кальцинированной соды (5%). После обработки участок промывается водой;

- если укладка ведется по сборным плитам перекрытий, щели. . Заполнение производится заподлицо с поверхностью плит.

Выемки, монтажные отверстия подлежат заделке, для чего готовят цементно-песчаный раствор М150, не ниже

Приступают к установке маяков, используя либо стальные трубы, либо деревянный брус, либо металлический профиль. Диаметр и высота материала должны соответствовать проектной толщине покрытия.

Первый ряд маяков выкладывают с отступом от стены, равным 0.5-0.6 м. Последующие – параллельно ему с шагом до 3 м. Допустимо проводить раскладку сразу по всему участку работ или отдельными картами, со стыковкой по оси и смещением на ширину рейки.

Для фиксации берут цементный раствор. Направляющие выравнивают по уровню, в соответствии с ранее нанесенной разметкой. Для корректировки положения применяют легкие удары молотка либо давление руки. Горизонтальность проверяют рейкой или специальными приборами.

Последующий ход монтажа таков:

- до заливки бетона основу обильно увлажняют. К моменту укладки раствора поверхность должна быть влажной, но без излишков воды;

- далее определяют фронт работ, рассчитывая скорость приготовления бетона, укладку, период начального схватывания;

- раствор поставляют на площадку от бетоносмесительного узла автобетоносмесителями. Если заливка ведется по первым этажам, раствор выгружают непосредственно на полосу бетонирования. Если работы ведутся вторым и верхним этажам, раствор перемещают в перегрузочные бункера и порционно подают к участку работ подъемниками, кранами;

- раствор кладут между маяками, через одну полосу;

- слой разравнивают лопатами или специальными скребками так, чтобы он превышал маяки на 3-5 мм;

- незаполненные полосы заливают после демонтажа маяков, используя готовые полосы как направляющие и опалубку.

Уплотнение реализуется с участием виброреек, передвигая их вдоль маяков. Если толщина конструкции невелика, время вибрации сводят до минимума, — действуют до тех пор, пока на поверхности не образуется влага. Избыточное вибрационное воздействие может вызвать оседание крупного заполнителя и расслоение бетона.

Оптимальная скорость передвижения виброрейки устанавливается в пределах 0.5-1 метр в минуту. Перемещая инструмент, у его нижней кромки должен собираться валик высотой 2-5 см. В пристенных зонах, на участках возле колонн уплотнение реализуется ручными трамбовками, массой не менее 10 кг.

Если в ходе заливки были допущены перерывы, перед возобновлением укладки вертикальные кромки успевших затвердеть покрытий обеспыливают, очищают и промывают водой. Там, где размещаются рабочие швы, уплотнение и заглаживание реализуется до тех пор, пока шов станет незаметным.

Рекомендации по выбору напольного покрытия

При выборе напольного покрытия необходимо учитывать интенсивность движения на стоянке и уровень эксплуатационных нагрузок. Ведь это может быть и небольшая стоянка возле торгового центра, и многоуровневый паркинг с огромным количеством автотранспорта.

Напольное покрытие для паркинга должно быть:

- износоустойчивым при высоких механических нагрузках, связанных с постоянным движением автомобилей;

- устойчивым к воздействию горюче-смазочных материалов и прочей автохимии, которая используется при обслуживании автомобилей;

- устойчивым к ударным воздействиям, которые могут присутствовать при выполнении ремонтных работ;

- антискользким и беспыльным.

Всем этим требованиям полностью соответствуют шлифованные бетонные полы. Большой спрос на такие полы объясняется тем, что они отличаются высокой надежностью и износоустойчивостью, доступной ценой, простотой и скоростью монтажа.

Методика вакуумирования при устройстве бетонных полов

При укладке бетонных покрытий на бетонную подготовку, есть смысл обратиться к методике вакуумирования. В этом случае покрытие выполняется одновременно с подстилающим слоем. В результате прочность поверхностного слоя усиливается на треть по сравнению с исходными показателями. Формируется высококачественный пол с отличными физико-механическими характеристиками.

Согласно технологии, на основание укладывается жидкий бетонный раствор, проводится уплотнение. При помощи специального оборудования из толщи бетона извлекают лишнюю воду, что работает на прочность и жесткость слоя.

Рецептуру бетона подбирают с опорой на качество портландцемента и имеющихся заполнителей. Но,

Чтобы обеспечить максимальный уплотняющий эффект, сначала в состав бетона назначают повышенное содержание растворной части

Суть метода вакуумирования состоит в следующем:

- бетонный раствор замешивается с избыточным количеством воды так, чтобы осадка конуса достигла 9-11 см;

- смесь выгружают на место укладки и равномерно разравнивают по всей площади;

- после заливки раствор уплотняется виброрейкой, если толщина слоя не превышает 10 см. На более толстых стяжках и при наличии армирования дополнительно привлекают глубинные вибраторы;

- на выровненный и уплотненный слой кладут отсасывающие маты и подключают через рукав к вакуумному оборудованию;

- фильтрованное нижнее полотнище матов кладут прямо на свежий бетон;

- верхнее полотнище раскатывают, приглаживая щетками или валиками. Работу начинают от середины полотна, что хорошо повлияет на герметизацию в системе в процессе вакуумной обработки.

Если по поверхности укладываются два и более полотнища, они должны размещаться с нахлестом не менее 3 см. Верхний край должен перекрывать нижний на 10-15 см. Далее начинают вакуумирование. Продолжительность технологии рассчитывается так: 1-1.5 минуты на 1 см слой бетона.

Когда движение воды не наблюдается, обработку прекращают. Бетон должен набрать плотность, при которой на нем остается лишь слабый след. Отсасывающие маты снимают.

После вакуумной обработки можно сразу приступать к заглаживанию. В первый раз работают затирочными машинами с дисками, второй раз – лопастями.

Шлифованные полы из бетона

Технология шлифовки своим появлением обязана так называемым мозаичным полам. При создании таких полов используют наполнитель из вулканических твердых пород: базальта, гранита, кварцита и пр. При снятии слоя бетона толщиной 5-20 мм вскрывается красивый рисунок среза, который еще более отчетливо проявляется после тонкой шлифовки и полировки.

Шлифовке можно подвергать бетон, выдержанный после заливки не менее двух недель. В противном случае сцепление материалов бетонного пола будет недостаточно прочным и наполнитель будет попросту вырываться из массива. Бетон должен иметь марочную прочность не меньше М200, а чтобы избавить твердеющую бетонную смесь от пузырьков воздуха и пустот, рекомендуется ее виброусадка.

Бетонный массив перед шлифовкой должен быть прочным и монолитным. Если поверхность бетона из-за неравномерной гидратации растрескалась, то щели необходимо расширить, а потом заполнить ремонтным составом на основе эпоксидной смолы. В том случае, когда прочность бетона вызывает сомнения, поверхность пола обрабатывается пропиткой глубокого проникновения, которая обеспечивает дополнительную связку фрагментам массива.

Очень часто шлифовке подвергают старые полы, которые эксплуатируются уже не один десяток лет. В таком случае качество бетона проверяют с помощью ультразвуковой дефектоскопии. При наличии больших разрушений выполняют перезаливку основания пола.

Площадь бетонных полов на паркингах может составлять не одну сотню квадратных метров. Поэтому для их шлифовки применяют мозаично-шлифовальные машины с электрическим или бензиновым двигателем. Первые рекомендуется использовать для внутренних работ, а вторые – для наружных.

Основным рабочим органом этих машин является планетарный механизм, на котором закрепляются абразивные диски, фрезы или франкфурты. Шлифовку выполняют в несколько этапов. Сначала поверхность пола грубо обдирают абразивным инструментом зернистостью 12-30 Grit. Потом выполняют предварительное выравнивание дисками с зерном 40-400 Grit. Для окончательной шлифовки и полировки используют инструмент зернистостью 1000-3000 Grit в зависимости от желаемого конечного результата.

Шлифованные бетонные полы обладают многими положительными качествами:

- они отлично подходят и для больших, и для маленьких гаражей;

- полы обладают эстетической привлекательностью, им можно придавать разнообразные оттенки;

- на шлифованных полах не образуются пятна от масла и прочих составов, используемых при обслуживании автомобилей;

- шлифованный бетон хорошо переносит любые нагрузки и влагу.

Чтобы увеличить долговечность бетонного пола, его поверхность укрепляют с помощью специальных пропиток, топпинга, полимерного или полимерцементного покрытия.

Первичная обработка бетонных полов

Когда залитый слой достаточно уплотнен и успел схватиться, можно приступать к первичной обработке. Готовность покрытия можно определить так, — при хождении по нему должны оставаться легкие следы.

Основное рабочее оборудование – заглаживающие, затирочные машины, с установленными затирочными дисками. Операция помогает исправить мелкие дефекты, которые могли быть допущены в ходе заливки и уплотнения, после обработки образуется отделочный горизонт.

Вторичная затирка возможна спустя 1-6 часов. Вместо дисков рабочим органом выступают лопасти. По труднодоступным участкам работают вручную или затирочной машиной для обработки цементных стяжек. Такие зоны подлежат первоочередной затирке в виду быстрого схватывания.

Конструктивные особенности

По своему исполнению дорожные бетонные плиты представлены армирующим металлическим каркасом, который заливается бетоном. В результате изделия имеют плоскую форму толщиной от 14 до 24 см. Для удобства перемещения с боков формируются углубления, в которых размещены захваты в виде петель.

К бетону выдвигаются требования относительно морозостойкости и плотности. Первый показатель соответствует не менее 150 циклам. Второе значение составляет 2,2-2,5 тн/куб. м. Марка используемого раствора должна быть не ниже М350-400.

Арматура может быть напряженной или ненапряженной (А-1, А-3, А-3С). Напряжение заключается в натягивании стальных стержней (АТ-4, АТ-5, А-5) посредством домкратов. После застывания бетона их отпускают. В результате изделия могут выдерживать значительную нагрузку. Это позволяет уменьшить толщину покрытия и величину расходного материала, необходимого для производства плит.

Шлифовка и фрезерование бетонных полов

Такой тип обработки требует освобождения основания от мусора, механизмов и приспособлений. В процессе фрезеровки следует применять обычные алмазные круги или фрезы, диаметром 250-500 мм.

Фрезеровку реализуют по параллельным полосам, перекрывая край полосы при следующем подходе на 2-3 см. За один проход можно работать на глубину 2-7 мм, ориентируясь на механические и физические характеристики бетона. Цель такой обработки – полное оголение зерен заполнителя, то есть поверхность должна достигнуть такой прочности, когда невозможно его выкрашивание.

Работы обычно ведутся в две стадии. На первом этапе фрезеровальной машиной снимается слой 3-5 мм за один проход. Далее реализуют шлифовку в 1-2 прохода, применяя шлифовальные машины. При обработке следует вовремя организовывать тщательную уборку поверхности.

Новые виды дорожных плит

Рисунок 4. Современные дорожные плиты

Новизна основывается на изготовлении дорожных бетонных конструкций с нестандартными формами. Некоторые производители предлагают подобную услугу, что актуально для декоративного оформления частного участка или общественных площадок.

Исполнение может быть оригинальным не только по форме и размерам, но и относительно цветового решения. Пигменты в серый бетон добавляются на этапе сухого смешивания компонентов. Поверхность плит может быть гладкой и рифленой. Второй вариант снижает риск подскальзывания во время дождя.

Финишная обработка

Финишная обработка позволяет улучшить эксплуатационные характеристики бетонных полов. При выборе материалов ориентируются на условия, при которых будет работать конструкция.

Действовать можно следующим образом:

- поверхностная пропитка флюатами. Покрытие наносят не ранее, чем через 10 суток после заливки раствора. В помещении соблюдается температурный режим – не ниже +10 градусов. Перед работами основу требуется просушить и тщательно очистить строительными пылесосами. Материал наносят до тех пор, пока бетон не перестанет его впитывать. Практика показывает, что для этого достаточно три подхода с интервалом в 24 часа;

- пропитка уплотняющими составами. Для этих целей используют жидкое стекло, водные растворы хлористого кальция. Обработку выполняют в три подхода с суточным интервалом. Когда обработка завершена, бетон требуется промыть водой;

- внесение топпингов. Для упрочнения применяются специальные сухие смеси (корундовые, кварцевые, металлические). Тип материала выбирается с опорой на проектные нагрузки. Топпинги наносятся на свежий бетон после первичного схватывания в два подхода, используя бетоноотделочные машины;

- в качестве защитного слоя можно использовать полиуретановый, эпоксидный лак. Материал наносится на бетон в период начальных сроков твердения, непосредственно после завершения операции шлифования. Перед работой пол очищают промышленным пылесосом, обрабатывают увлажненной ветошью и грунтуют тем же лаком, но разбавленным растворителем. Составы разносят кистями, валиками или распылением. Соблюдается послойная сушка, в течение которой поверхность защищается от увлажнения.

Помимо полиуретановых лаков для устройства верхнего слоя можно использовать полимерные покрытия (эпоксидные, акриловые). Окрасочные слои наносят тонким слоем, толщиной не более 0.3 мм. Если требуется декоративный эффект, хорошим выбором будут наливные полы, образующие бесшовную матовую поверхность. В условиях высоких нагрузок можно обратиться к устройству высоконаполненных покрытий.

В помещениях жилого типа выбор финишного покрытия практически не ограничен, — это может быть плитка, ламинат, ковролин, пробка, линолеум…

Преимущества бетонных дорог

Такие покрытия обладают определенными достоинствами:

- дорога из бетона отличается хорошей прочностью, в ремонтных работах не нуждается. Покрытие способно эксплуатироваться не менее четырех десятков лет, а для асфальта этот срок ограничен десятилетием с ежегодными ремонтами;

- автомобильная техника расходует меньшее количество горючего. Связано это с тем, что во время движения большегрузного автомобиля дорожный бетон не подвергается деформированию, от чего транспортному средству необходимо для перемещения на пятую часть топлива меньше;

- покрытие отличается устойчивостью к резким изменениям климатических условий. На него не оказывают влияния проливные дожди либо резкие перепады температурного режима;

- происходит сохранение чистоты воздуха, ведь автомобилям необходимо меньшее количество горючего, выхлопные газы которого загрязняют окружающую среду;

- природные ресурсы расходуются экономно. Для изготовления бетона необходим известняк, а для получения асфальта используется нефть.

Техника безопасности

При устройстве бетонных полов всегда соблюдаются правила техники безопасности в строительстве. Все рабочие должны быть ознакомлены с условиями ведения работ, проводится инструктаж, обучение обращению с оборудованием и инструментом.

Устройство полов выполняется с использованием технологической оснастки. Применяются средства индивидуальной и коллективной защиты, ручной строительный инструмент. Рабочее место в труднодоступных местах должно быть хорошо освещено.

При укладке гидроизоляции на горячих битумных мастиках необходима особая осторожность. В закрытых помещениях обеспечивается проветривание. Недопустим длительный контакт цементных смесей с кожей.

Преимущества и недостатки плитного дорожного покрытия

Бетонные конструкции, армированные железным каркасом, отмечаются высокими прочностными характеристиками и устойчивостью к механическим нагрузкам значительного веса. Эти показатели объясняют широкое применение материала в строительстве дорожных покрытий для временной или постоянной эксплуатации. Также к причинам подобного применения относятся следующие положительные свойства ЖБ плит:

- Технология монтажа характеризуется простотой, высокой скоростью и практичностью результата. Это касается как используемого оборудования с техникой, так и каждого этапа работ.

- Сравнительно с устройством асфальтированного дорожного покрытия смета на строительные работы с применением бетонных конструкций имеет меньшую итоговую сумму в денежном эквиваленте.

- ЖБ плиты в качестве строительного материала допускаются для вторичного использования после временной эксплуатации. При этом стоимость материала будет снижена на 40-50 %.

Однако, недостатки у армированной конструкции также имеются. В частности, дорожное покрытие невозможно смонтировать как монолитную плоскость. Исправить это можно путем заполнения пустот растворами, аналогичными по техническим характеристикам с основой. Также можно дополнительно укрыть бетонное полотно асфальтом.

Оборудование, инструмент

Бетонные работы реализуются с участием стандартно набора машин и инструментов.

На строительной площадке должен быть скомпонован такой набор:

- в случае самостоятельного приготовления растворов требуются бетономешалки;

- предварительное уплотнение грунтов, подстилающих слоев реализуется механическими трамбовками;

- уплотнение заливки реализуется виброрейками, глубинными вибраторами;

- финишная обработка проводится с участием затирочных, шлифовальных машин;

- для очистки и обеспыливания применяют промышленные пылесосы;

- нивелир, уровень – инструмент для проведения замеров, контроля горизонтали, ровности конструкции;

- лопата, чистая тара, шпатели.