Топпинг полов широко используется в современном строительстве. С его помощью осуществляют упрочнение бетонного пола еще до его застывания.

Главное назначение топпинга полов – придать бетонным полам и стяжкам дополнительную прочность, улучшить их эксплуатационные характеристики, увеличить степень износостойкости, продлить срок службы бетонных оснований.

Бетонные полы с топпингом имеют привлекательный эстетичный вид. При необходимости с помощью окрашенных топпингов можно создать декоративный эффект.

Корундовый топпинг – один из видов топпингов. Топпинги для бетона могут иметь другие наполнители, состоящие из различных минералов, металлокерамики, металлических сплавов, абразивов разной твердости. В результате применения этих добавок получают, например, металлизированный или кварцевый топпинг, в состав которого входит кварцевый песок.

Корундовые топпинги отличаются от всех остальных видов топпинга тем, что они не ржавеют и выдерживают значительные нагрузки. Сфера применения бетонных полов с топпингом из корунда очень широка и практически не имеет ограничений.

ПРОИЗВОДИТЕЛИ

- HAGAst (Ногинск)

- ТеплоАвангард

- Perel (Щелково)

- Hagastapel (Электроугли)

- Quick Mix

- Terta

- Основит (Коломна)

- Linolit

- Plifort

Каждый из этих производителей, благодаря специальным рецептурам и собственным технологиям, разработали и производят строительные, отделочные, гидроизоляционные, огнезащитные материалы с лучшими техническими характеристиками для конкретной области применения в строительстве.

Свойства корундового топпинга

Главной особенностью корундового топпинга является повышенная устойчивость обработанных им бетонных полов к истиранию. Крепкая корундовая крошка, входящая в состав топпинга, обеспечивает дополнительный блеск поверхности пола.

Корундовые топпинги обладают высокой прочностью и сопротивляемостью к истиранию. Бетонные полы с корундовым топпингом стойки к механическим ударам. Они выдерживают большие нагрузки. Такие полы гигиеничны, беспыльны, непроницаемы для различного рода веществ, легко очищаются.

Состав и технические характеристики корундового топпинга

Немного о корунде как природном материале для изготовления топпингов. После алмаза это наиболее твердый драгоценный камень, имеющий твердость 9. Корунды еще называют «вечными камнями». С химической точки зрения корунд является обычной окисью алюминия – Al2O3. В чистом виде он бесцветен, но за счет примесей хрома, железа и других химических элементов корунд может приобретать различные оттенки и окрашиваться в разные цвета. Лишь минимальная часть добываемых корундов используется в ювелирном деле. Основная сфера их применения – промышленные и технические нужды.

В состав корундового топпинга входят высокопрочный цемент, корунд и различные модифицирующие добавки. Фасуют топпинговую смесь в мешки. Ее расход на 1 м2 составляет от 3 до 5 кг и определяется эксплуатационными характеристиками полов. Сцепляемость отвердителя с бетонной основой составляет 3 МПа.

АЦИИИ

Акция

ЗАТИРКА

- для камня

- для клинкера

- для термопанелей

Всегда в наличии 765 руб. / 25 кг

подробнее

Акция

КЛАДОЧНЫЙ РАСТВОР

- для кирпича

Всегда в наличии 310 руб. / 50 кг

подробнее

Акция

ТЕПЛЫЙ КЛАДОЧНЫЙ РАСТВОР

Всегда в наличии 260 руб. / 25 кг

подробнее

Акция

ОБЛИЦОВОЧНЫЙ КИРПИЧ

- красный

- солома

- шоколад

Всегда в наличии 9,50 руб. / шт

подробнее

Акция

РАСТВОР для кладки отечественного кирпича

Всегда в наличии 250 руб. / 25 кг

подробнее

Применение корундового топпинга

Корундовый топпинг применяется для устройства бетонных полов на складах, в гаражах, различных мастерских и других помещениях, где существуют повышенные требования к сопротивляемости истиранию и не допускается пылеобразование.

Устраивая промышленные полы, топпинг из корунда наносят на еще не застывший бетон. Основание должно состоять из композитного бетона, отличающегося низкой усадкой. Поверхность выравнивают, проводят вибрирование. К нанесению топпинга приступают после затвердения бетона до такой консистенции, что на его поверхность можно будет становиться, не оставив выразительных следов.

Отвердитель рассыпается вручную или с помощью механических приспособлений, а затем выравнивается сглаживающими рейками. Затирают топпинг корундовый с помощью крыльчатых затирающих устройств. Первое затирание осуществляют диском, все последующие – «крылышками».

После затирки и полирования топпинга производится заливка полов пропиткой с помощью распылителя. При ее нанесении в помещении не должно быть сквозняков.

Disbon DisboTop Korund / Дисбон Дисботоп Корунд корундовый топпинг

Указания по применению при устройстве нового пола

Сухая смесь Disbotop Korund распределяется по поверхности свежеуложенного бетона и втирается в поверхность при помощи специального оборудования с последующим нанесением средства по уходу за упрочненной поверхностью Aquastat E.

Подготовка поверхности

Температура основания и окружающей среды при проведении работ – не ниже +5ºС. При температуре выше +25ºС и относительной влажности воздуха менее 60%, а также при наличии ветра необходимо учитывать, что бетонная смесь в этих условиях быстро теряет воду и ускоряется процесс твердения бетона. Подготовка основания, армирование, марка бетона, толщина бетонной плиты выбираются и приводятся согласно проекта и в соответствии со СНиП 2.03.13, СНиП 3.03.01, СНиП 3.04.01 и действующими нормативными документами.

Требования к бетонной смеси

Не допускается присутствие в бетонной смеси добавок, вовлекающих воздух, а также, добавок на основе солей, способствующих образованию высолов. Бетонная смесь не должна содержать включения глины, модуль крупности мелкого заполнителя рекомендуется брать не менее 2,0. Максимальный размер крупного заполнителя выбирается в зависимости от толщины плиты. Марка бетона – не ниже 300 (В22,5).

Приемка, укладка, уплотнение и затирка бетонной смеси

Бетонная смесь принимается и укладывается согласно СНиП 3.03.01 и действующими нормативными документами. При этом необходимо следить за тем, чтобы разрывы в приемке бетона были минимальными во избежание появления трещин по холодному шву бетонирования. Бетон укладывается так, чтобы была достигнута отметка чистового пола (0.000). Для этого можно использовать глубинный вибратор или виброрейку для уплотнения бетона. Уплотнение виброрейкой производится по заранее выставленным по нивелиру направляющим. После уплотнения бетона направляющие могут быть оставлены в бетоне или извлечены. Выравнивание бетона после извлечения направляющих рекомендуется производить ребром деревянной доски толщиной 2 — 3 см и длиной 2 — 3 метра. Затирка может производиться, как только бетон начнет выдерживать вес диска затирочной машины. Затирку следует производить в первую очередь по краям и в местах около колонн. Перед затиркой удалите излишки воды с поверхности бетона, например, с помощью резинового шланга или шпателя, протаскиваемого по поверхности бетона. Бетон, примыкающий к конструкциям, колоннам, ямам, дверным проемам и стенам, должен быть обработан в первую очередь, так как в этих местах он быстрее твердеет.

Первое внесение упрочняющей смеси

Укрепите технологические (рабочие) швы. Нанесите 70% расчетного количества сухой смеси на поверхность при помощи специального дозатора или вручную. Старайтесь достигнуть равномерной толщины слоя. Не разбрасывайте и не разравнивайте смесь лопатой! В первую очередь нанесите смесь на участки вблизи стен, колонн, дверных проемов конструкций, так как эти участки в первую очередь теряют влагу. В труднодоступных местах не следует пользоваться тележкой при нанесении сухой смеси в этом случае сухая смесь высыпается из мешка непосредственно на пол и затем распределяется по поверхности при помощи ручного инструмента. После распределения сухой смеси необходимо дать ей насытиться водой из бетонного основания (определяется по потемнению поверхности).

Первая затирка упрочняющей смеси

Затирку начинайте с помощью ручного инструмента или затирочной машины с диском, около стен, колонн, дверных проемов и т.п. Затирку на затирочной машине необходимо производить, как только смесь впитает влагу из бетона (это будет видно по потемнению поверхности сухой смеси). При работе затирочными машинами нужно стараться как можно меньше переступать и пытаться обработать как можно большую площадь, стоя на одном месте. При проведении затирочных работ рекомендуется как можно меньше ходить по свежезатертому участку. Работникам при этом следует стараться перемещаться по краям нового пола и использовать деревянные щиты, обитые снизу любым мягким материалом (например, поролоном). Машинистам затирочных машин возникшие от хождения по свежезатертому полу следы немедленно ликвидировать дополнительным проходом затирочной машины.

Второе внесение упрочняющей смеси

После завершения первой затирки следует незамедлительно нанести оставшуюся часть (30%) смеси, чтобы она успела пропитаться водой. При этом следует отступать от стен и краев засыпаемой карты по 10 см. Если участок, на который нанесена сухая смесь, самостоятельно не пропитался водой, допускается его дополнительное увлажнение. Вторая затирка упрочняющей смеси После того как смесь пропитается влагой (что будет видно по потемнению поверхности), сразу же приступайте ко второй затирке машиной с дисками.

Дополнительная затирка упрочняющей смеси

Поверхность может быть дополнительно затерта при помощи третьей и четвертой затирок, если после первых двух еще не произошло качественного втирания сухой смеси в поверхность бетона (если позволяет время и свойства бетонной смеси).

Первая заглаживание упрочняющей смеси

Когда поверхность бетона станет тверже и утратит часть своего блеска, можно приступить к заглаживанию затирочной машиной с лопастями («вертолетами»). Лопасти должны быть установлены с минимальным углом наклона, но при этом не должны «зарываться» в поверхность бетона.

Второе заглаживание упрочняющей смеси

Когда поверхность подсохнет, ее надо снова загладить. Угол наклона лопастей на этой стадии можно немного увеличить. В дальнейшем, когда поверхность «стянется», ее надо снова загладить, лопасти затирочной машины на этой стадии можно немного приподнять. Примечание: при высокой температуре, а также на ветру заглаживание нужно проводить без промедления. Эти условия способствуют испарению влаги, и любые задержки с завершающей обработкой могут быть причиной брака.

Третье и последующие заглаживания упрочняющей смеси

Проводятся в зависимости от требуемого качества поверхности. Критерий — поверхность должна быть ровной и иметь зеркальный блеск. С каждым последующим заглаживанием угол наклона лопастей следует увеличивать, при этом, чем суше и тверже покрытие, тем большую скорость затирочной машины следует устанавливать.

Нанесение средства по уходу за бетоном

Сразу же после окончания заглаживания нанесите на поверхность средство по уходу за бетоном Aquastat E при помощи валика или распылителя. После высыхания средства по уходу желательно изолировать поверхность бетона от окружающей среды. Например, укрыть полиэтиленовой пленкой) на 5 — 7 суток. Это позволяет избежать загрязнения, изменения цвета или физических повреждений упрочненной поверхности.

Нарезка и герметизация швов

Нарезайте температурно-усадочные швы после того, как бетон наберет достаточную прочность ориентировочно через 24 — 36 часов после окончания работ. Для заполнения швов рекомендуется использовать герметик Disbothan 240 PU-Dichtstoff (перед применением ознакомьтесь с техническим описанием данного материала).

Чистка инструментов

Тщательно промойте рабочие инструменты водой до того, как цементный материал отвердеет на лопастях затирочной машины и инструменте.

Условия применения

В течение первых 14 суток температура основания и окружающего воздуха должна быть не менее + 5 ºС. При температуре выше + 25 ºС (и) или относительной влажности воздуха менее 60 %, а также при наличии ветра (сквозняков), необходимо предотвращать чрезмерную потерю влаги бетонной плитой (накрывая ее, например, полиэтиленовой пленкой).

Время сушки

На вторые сутки возможно хождение по поверхности (в обуви на мягкой подошве), движение транспорта на резиновом ходу без груза через 14 суток, готовность выдерживать проектные нагрузки не ранее, чем через 28 суток.

Популярные марки топпинговых полов

| Фото | Название | Рейтинг | Цена | |

| #1 | Mapetop N AR6 | ⭐ 98 / 100 | Подробнее | |

| #2 | MasterTop 450 | ⭐ 96 / 100 | Подробнее | |

| #3 | Sikafloor 1 MetalTop | ⭐ 92 / 100 | Подробнее |

Многие производители выпускают сухие упрочнители для бетонных полов. Предлагается несколько вариантов различных типов.

Sikafloor 1 MetalTop

Состав: Цемент, металлический наполнитель, обработанный от коррозии, добавки, пигменты.

Расход, кг, кв. м: Около 5.

Прочность на сжатие, МПа: От 70 (через 28 дней).

Истираемость: AR 0,5.

Sikafloor 1 MetalTop

MasterTop 450

Состав: Корунд (размер частиц до 1,4 мм), высокоактивный портландцемент, присадки.

Расход, кг, кв. м: 4…8.

Прочность на сжатие, МПа: От 55 (через 28 дней).

Истираемость: АR 1.

MasterTop 450

Mapetop N AR6

Состав: кварцевый наполнитель (фракция до 2,5 мм), портландцемент, добавки.

Расход, кг, кв. м: 3…5 при механизированном нанесении.

Прочность на сжатие, МПа: От 30 (через сутки). От 65 (через 4 недели).

Истираемость: Менее 0,5 г/кв. см.

Mapetop N AR6

Что такое топпинг

Топпинг – это специальный упрочнитель бетона, продающийся в виде сухой смеси, который состоит из цемента, пластифицирующих добавок, закрепителей и красителей. В самых качественных смесях содержится не менее 6 добавок (например, микрофибра, керамика и другие материалы). Благодаря топпингу, повышается не только прочность, но и износостойкость полов. При этом на них больше не будет образовываться пыль.

Технология нанесения упрочнителя напоминает известный метод железнения, когда на свежеуложенный бетон укладывается тонкий слой сухого цемента и поверхность тщательно затирается. Однако этот метод сегодня считается устаревшим. Кроме этого, как показывает практика, железнение является не самым эффективным способом упрочнения основания.

Если же говорить о топпингах, то в их состав входят особые присадки, улучшающие структуру верхнего слоя пола. При этом мелкофракционный наполнитель придает фактуру поверхностям.

Усовершенствованная технология упрочнения бетона, основанная на использовании топпингов, сегодня широко применяется на таких объектах, как:

- Помещения складского назначения, на которых используется погрузочная техника;

- промышленные и производственные цеха;

- паркинги;

- торговые и развлекательные комплексы;

- пешеходные зоны с повышенной проходимостью;

- морозильные и холодильные камеры, а также цеха, где преобладает повышенная температура.

Стоит учитывать, что не для каждого бетона топпинг подходит. Например, если речь идет о складском или промышленном помещении, где постоянно используются щелочи и кислоты, то упрочнять полы на таких объектах категорически запрещается. В этом случае используются специальные жидкие пропитки.

Для обработки остальных типов помещений топпинг является наилучшим способом добиться обеспыленных и прочных оснований. Кроме этого, этот материал обладает рядом дополнительных преимуществ.

Виды сухих топпинговых полов

В зависимости от вводимых в состав наполнителей, сегодня выпускается три разновидности упрочнителя. Выбор подходящего варианта основывается на назначении отделываемого объекта.

На основе кварцевой крошки

Этот материал относится к наиболее востребованным. В его состав входят портландцемент, кварц, песок и пластификаторы. После укладки и затирания топпинга бетонное основание становится прочнее в полтора раза. Такой вид упрочнителя обычно применяют при отделке общественных помещений и складов, где полы подвергаются средним нагрузкам.

Есть упрочнители на основе кварцевой крошки

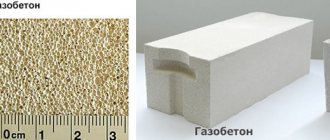

Корундовый топпинг

Введение в состав крошки корунда, обладающего высокой прочностью, помогает прочность бетона поднять в два раза (но массовая доля этого наполнителя не должна быть ниже 40%). Это позволяет использовать материал для обработки пола там, где отмечается высокая проходимость, установлено тяжелое оборудование и перемещаются не очень тяжелые транспортные средства. Например, для спортивных сооружений, общественных зданий, складов и производственных помещений такой вид упрочнителя подходит как нельзя лучше. К тому же внешне из-за матовой блестящей поверхности такой пол выглядит очень эстетично.

Крошка корунда

Металлизированный топпинг

В состав материала добавляется металлический наполнитель (стружка металла — отходы металлообрабатывающих производств), в результате чего он приобретает высокую прочность. Вибрационное воздействие, высокие нагрузки для такого топпинга не являются проблемой. Применяется нанесение этого покрытия на объектах, где движется тяжелый транспорт и установлено массивное оборудование. Но из-за наличия металлических частиц в случае воздействия влаги отмечается высокий риск коррозионных проявлений на поверхности пола. Выход — предварительная обработка стружки от коррозии.

Металлическая стружка

Сравнение свойств сухих топпингов приведено в таблице.

Таблица. Прочность топпинговых полов различных типов в зависимости от наполнителя.

| Наполнитель | Прочность пола | Прочность на сжатие, Мпа |

| Кварц | Средняя | От 30 |

| Корунд | Выше средней | От 50 |

| Металлическая стружка | Высокая | От 70 |

Цены на топпинги «Церезит»

топпинг церезит

Мнение эксперта

Афанасьев Е.В.

Главный редактор проекта pol-exp.com Инженер.

В качестве альтернативы сухим топпинговым полам можно отметить жидкие полимерные покрытия. Их достоинства (по сравнению с вышеперечисленными материалами): возможность нанесения как по свежей стяжке, так и по старому основанию, быстрая скорость затвердевания и стойкость к агрессивным средам. К тому же они — ремонтопригодны. Но стоят такие составы гораздо дороже сухого аналога.

Видео — Ремонт старого топпингового пола

Расход материла

Расход топпинга для полов зависит от предполагаемых нагрузок на бетонное основание. Для различных помещений этот показатель будет отличаться.

- Для полов с невысокой и средней нагрузкой – 3 — 5 кг/м2.

- Для полов с нагрузкой выше средней и высокой – 5 — 8 кг/м2.

- При устройстве декоративного топпинга – 7 — 8 кг/м2.

- При использовании топпингов с металлизированным наполнителем расход может составлять до 12 кг/м2.

Оcтались вопросы? Мы занимаемся устройством промышленных полов. Если у вас есть вопросы или вы хотите заказать наши услуги, напишите нам.

Заказать услугу

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Преимущества топпингов

- возможность изготовления финишного покрытия одновременно с бетонированием, что значительно сокращаются сроки проведения работ по сравнению с другими покрытиями

- позволяет раньше, чем при других покрытиях, начать эксплуатацию помещения;

- увеличение износостойкости бетонной поверхности;

- стойкость к ударам и сильному абразивному износу;

- отсутствие пыли;

- повышение срока службы бетонного пола;

- получение готового к эксплуатации покрытия за один рабочий цикл;

- снижает стоимость покрытия.