Бетон является несущим конструкционным материалом зданий и сооружений. Поэтому его технические характеристики должны соответствовать требованиям нормативных документов – ГОСТ и СНиП. Чтобы проверить соответствие материала заявленной марке проводят испытание бетона на: сжатие, изгиб, растяжение, морозостойкость и ряд других показателей, от которых зависит долговечность и несущая способность бетонных изделий, конструкций и зданий.

По результатам проведенных испытаний составляется специальный документ, так называемый «Паспорт качества материала», официальное название «Документ о качестве бетонной смеси», созданный по результатам лабораторных испытаний бетона на предприятии изготовителе. Это основной официальный документ, которым руководствуются строительные организации при возведении ответственных и специальных бетонных конструкций.

Испытание прочности бетона на сжатие

Испытание дает представление обо всех характеристиках бетона. По этому единственному испытанию судят, правильно ли выполнено бетонирование или нет.

Наши скидки и акции

Прочность бетона на сжатие для общего строительства варьируется от 15 МПа (1000 кг на квадратный дюйм) до 30 МПа 2000 кг на квадратный дюйм) и выше в коммерческих и промышленных структурах.

Прочность бетона на сжатие зависит от многих факторов, таких как водоцементное соотношение, прочность цемента, качество бетонного материала, контроль качества при производстве бетона и т. д.

Испытание на прочность на сжатие проводится либо на кубе, либо на цилиндре.

Различные стандартные коды рекомендуют бетонный цилиндр или бетонный куб в качестве стандартного образца для испытания.

Классификация методов испытаний, этапы проведения

Бетонное основание в процессе строительства проверяется в состоянии незатвердевшей массы и в застывшем виде. Выбор методов испытания бетона зависит от года постройки и эксплуатации сооружения, применяемом оборудовании, исходных данных.

В жидком виде смесь исследуется после замеса строительного раствора. Это нужно для определения технологических показателей.

Проводятся следующие алгоритмы:

- проверка коэффициента уплотнения;

- осадка конуса. Определяет показатель однородности структуры и ее консистенции;

- изменение пластичности материала;

- наличие или отсутствие пустот.

В частной застройке используется осмотр поверхности. Это эмпирически позволяет дать оценку качеству работы.

Признаки хорошего бетона:

- густое «молочко» поверх основания;

- цвет: серый с зеленоватым отливом. Желтый является плохим признаком;

- раствор покрывает все фракции наполнителя;

- стальной молоток после удара о конструкцию отскакивает со звоном.

На затвердевшую бетонную смесь оказывают воздействие другими методиками.

Разрушающие методы

Отбор проб бетона на строительной площадке (ГОСТ 28570-90) осуществляется путем выпиливания образца с помощью алмазных буров из застывшего монолита. При втором варианте смесь отливается в лаборатории в форме конуса, куба, цилиндра. На материал воздействуют возрастающим давлением (сжатием) с фиксацией момента начала разрушения.

Дополнительная информация! Технология применяется при строительстве важных зданий. Составляется протокол с указанием даты проведения.

Неразрушающие прямые методы

Обследовать основание помогут инструменты или приборы, способные выявить свойства бетонного раствора без повреждения конструкции или отдельного экземпляра. Взаимодействие происходит механически посредством:

- отрыва. К монолитной конструкции эпоксидным клеем крепится кусок из стали, который резко срывается вместе с фрагментом бетонного основания устройством ГПНИ-5. Прилагаемое усилие преобразуется в коэффициент посредством формулы;

- отрыва со скалыванием. Аппарат следует установить в полость бетона при помощи специальных анкеров, а затем ими извлекается часть застывшего цемента;

- скалывания ребра. Применяется на поверхностях с выступающими углами. ГПНС-4 прикрепляется к выступу и постепенно нагружается.

Важно! Этот прием не используют на основаниях, где защитный слой не превышает 2 см.

Неразрушающие косвенные методы

Определение прочности бетона может обойтись без трудоемкого процесса сверления, установки прибора в основание конструкции. Примером могут служить акустические устройства. Их погрешность составляет около 5%.

Различают разное воздействие для определения марки материала:

- ударный импульс. Пьезоэлектрический прибор преобразует энергию от бойка о поверхность основания в электрический ток;

- ультразвук. Аппарат УГВ-1 сравнивает скорость распространения волн в стандартной модели и застывшем монолите;

- пластическая деформация. Молотком Кашкарова наносится серия ударов по застывшей конструкции. Затем проводится измерение следов на бетоне и сравнение их с эталонными образцами;

- упругий отскок. Склерометр отмечает величину обратного движения бойка после соприкосновения со стеной. Так исследуется твердость материала.

Эта тактика более доступна для использования. Но следует по возможности устранить факторы, приводящие к искажению данных.

Определение прочности на сжатие

Прочность на сжатие — это способность материала или конструкции выдерживать нагрузки на своей поверхности без каких-либо трещин или прогибов. Материал при сжатии имеет тенденцию уменьшать размер, а при растяжении размер удлиняется.

Формула прочности на сжатие

Формула прочности на сжатие для любого материала — это нагрузка, приложенная в точке разрушения к площади поперечного сечения поверхности, на которую была приложена нагрузка.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Определение прочности без разрушения бетона

Среди неразрушающих методов определения значения прочности самым популярным считается ультразвуковое испытание бетона. Метод основан на изменении скорости прохождения ультразвуковых волн через толщу материала.

Современные приборы для ультразвукового исследования бетона, являются «показывающими», то есть при проведении испытания выдают на дисплей показатель прочности в требуемых единицах. Основной недостаток «ультразвуковой» технологии – существенная погрешность измерений.

- Испытание бетона на растяжение и изгиб. Технология проверка аналогична технологии испытания образцов бетона на прочность. Основное отличие проверка на растяжение и изгиб заключается в векторе приложения разрушающей нагрузки. При проверке на прочность образцы «давят» вертикальной нагрузкой, а при проверке на растяжение и изгиб разрушают горизонтальной и «консольной» силой.

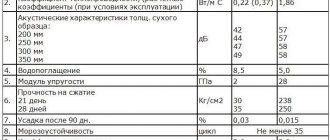

- Испытание бетона на морозостойкость. Морозостойкость бетона измеряется в количестве циклов «замораживания-размораживания», которое способна выдержать конструкция до начала разрушения. Данная величина также относится к основным техническим характеристикам, от которой зависит долговечность сооружения. Технология испытания на морозостойкость предусматривает замораживание оттаивание контрольных образцов в лабораторных условиях, после чего проводится сравнительный анализ потери прочности и соответственное определение величины морозостойкости.

Метод испытания бетона на прочность

Для испытания куба используются два типа образцов: кубики размером 15 см × 15 см × 15 см или 10 см × 10 см × 10 см в зависимости от размера заполнителя. Для большинства работ обычно используются кубические формы размером 15 см х 15 см х 15 см.

Этот бетон заливается в форму и закаляется должным образом, чтобы не было пустот. Через 24 часа эти формы удаляют и образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементного теста и равномерного распределения по всей площади образца.

Эти образцы испытываются на прессе для сжатия после 7 дней выдержки и отверждения или 28 дней отверждения. Нагрузку следует прикладывать постепенно со скоростью 140 кг / см2 в минуту, пока образцы не выйдут из строя. Нагрузка, полученная при разрушении, деленная на площадь образца, дает прочность бетона на сжатие.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Схема В или схема Г и что это такое?

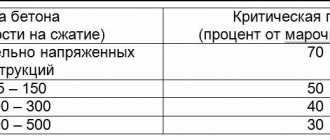

Итак, что же такое схемы В и Г и в чем их принципиальное отличие. Схема В и схема Г, это схемы (последовательность действий) по которым проводится контроль и определение фактического класса бетона в конструкции. Описание схем применительно к монолитным конструкциям приводятся в п. 4.8. Главное отличие между схемами состоит в том, что по схеме В рассчитывается коэффициент вариации прочности бетона Vm в контролируемой партии с учетом погрешности применяемых неразрушающих методов при определении прочности. По схеме Г коэффициент вариации не рассчитывается.

Для чего нужен коэффициент вариации? Коэффициент вариации характеризует разброс показаний прочности бетона на проконтролированных участках в конструкции и необходим при определении фактического класса бетона в конструкции. Для монолитных конструкций фактический класс бетона определяется по формуле Вф=Rm/Kт, где Rm — фактическая средняя прочность бетона отдельной партии, МПа, Кт — коэффициент требуемой прочности принимаемый по таблице 2. Из таблицы видно, что чем меньше коэффициент вариации, тем меньше коэффициент требуемой прочности, тем больше будет значение фактического класса бетона. Если говорить проще, чем более постоянны измеренные показания прочности, тем лучше и качественнее бетон и меньше нужен запас прочности чтобы не выйти за пределы требуемого по проекту класса бетона. Поясним, что в общем случае прочность бетона подразделяется на классы В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25; В27,5; В30; В35; В40 и т. д. Цифра рядом с буквой В означает нагрузку МПа которую выдерживает бетон при раздавливании образца кубика 150×150×150 мм, например В20 означает, что бетонный кубик 150×150×150 мм выдерживает нагрузку в 20 МПа. Поскольку невозможно изготавливать бетон, а тем более монолитную конструкцию с постоянной прочностью в каждом участке и каждой партии, поэтому вводится коэффициент требуемой прочности, который зависит от коэффициента вариации произведенных измерений прочности и, учитывая который, можно гарантировать, что прочность бетона на отдельном участке конструкции не будет меньше прочности проектного класса бетона.

Из всего выше сказанного, вполне логичным напрашивается вывод, что при контроле прочности бетона в монолитной конструкции необходимо применять схему В, которая помимо самой фактической средней прочности бетона партии учитывает еще и фактический коэффициент вариации измеренной прочности, однако есть несколько НО…

Взглянув на п.6 мы видим, что расчет коэффициента вариации отнюдь не простая задача и требует значительных расчетов, но это еще полбеды. Главная загвоздка кроется в требовании п. 5.8 «Общее число участков измерений для расчета характеристик однородности прочности бетона партии конструкций должно быть не менее 20», в п. 5.5 «…контроль прочности бетона косвенными неразрушающими методами проводят с обязательным использованием градуировочных зависимостей, предварительно установленных в соответствии с требованиями ГОСТ 22690 и ГОСТ 17624…», а также в п. 8.2 ГОСТ 22690-2015 ″ Статистическую оценку класса бетона по результатам испытаний проводят по ГОСТ 18105 (схемы А, Б или В) в тех случаях, когда прочность бетона определяется по градуировочной зависимости, построенной в соответствии с разделом 6. При использовании ранее установленных зависимостей путем их привязки (по приложению Ж) статистический контроль не допускается, а оценку класса бетона проводят только по схеме Г…»

Поясним, что к косвенным относятся такие методы неразрушающего контроля как:

- ультразвуковой метод;

- метод отскока;

- метод ударного импульса;

- все простые и быстрые методы с помощью которых легко и быстро можно определить прочность бетона.

все простые и быстрые методы с помощью которых легко и быстро можно определить прочность бетона.

Прямой неразрушающий метод контроля — метод отрыва со скалыванием.

Таким образом, чтобы провести контроль прочности бетона монолитной конструкции по схеме В необходимо, либо все испытания (не менее 20 для одной партии) проводить методом отрыва со скалыванием, либо предварительно делать градуировку косвенных методов для данной партии бетона, для чего опять же требуются не менее 12 параллельных испытаний косвенным методом и методом отрыва со скалыванием (при этом процедуру придется проводить для каждой новой партии бетона) и в том и в другом случае проведение таких испытаний требует значительных затрат и негативно отразится на внешнем виде (а зачастую и на прочностных характеристиках) конструкции, учитывая требуемое количество измерений методом отрыва со скалыванием.

Единственным применимым и наименее затратным способом контроля прочности бетона остается проведение испытаний по схеме Г без учета фактического коэффициента вариации. Расчет фактического класса бетона производится по формуле Вф=0,8*Rm. Таким образом, обеспечивается необходимый запас вариации прочности бетона.

Стоит отметить, что в случае испытаний по схеме Г, все ж не удастся избежать метода отрыва со скалыванием. Необходимо выполнить процедуру привязки универсальной градуировочной зависимости (обычно указывается в паспорте прибора или в иной нормативной документации на метод контроля) к контролируемой партии бетона путем проведения не менее трех параллельных испытаний косвенным методом и методом отрыва со скалыванием и расчета коэффициента совпадения Кс по приложению Ж ГОСТ 22690-2015, на который будут умножаться все измеренные значения прочности.

Также следует понимать что при оценке класса бетона по схеме Г происходит завышение требуемого значения прочности бетона, так как обычно заводы поставляют бетон по расчетной схеме А с коэффициентом вариации 7-10% для которых Кт варьируется от 1,08 до 1,14, для схемы Г Кт=1,28, таким образом требуемая прочность бетона завода автоматически будет ниже требуемой прочности полученной по испытаниям конструкции по схеме Г.

Приведем пример: завод поставил на объект бетон по схеме А класса В20 с коэффициентом вариации прочности 10%, требуемая прочность такого бетона Rт=Kт*Внорм=1,14*20=22,8 МПа (соответственно и фактические значения прочности в проектном возрасте при правильной укладки и уходу за бетонам будут близки к этой цифре), однако требуемая прочность при контроле по схеме Г будет выше Rт=Kт*Внорм=1,28*20=25,6 МПа.

Поэтому настоятельно рекомендуем строителям оговаривать с заводом схему по которой поставляется бетон. Это позволит избежать перебраковки бетона и сгладить огрехи укладки и твердения бетона (обычно бетон по схеме Г поставляется со значительным запасом прочности).

Процедура тестирования прочности бетонных кубов

Понадобится:

Машина для испытания на сжатие испытательный лабораторный пресс

Подготовка конкретного кубического образца

Пропорция и материал для изготовления этих образцов для испытаний взяты из того же бетона, который используется в строительстве объекта в полевых условиях.

Образчик для изготовления кубов бетона

Необходимо 6 образцов кубов 15 * 15 см

Смешивание бетона для испытания куба

Смешайте бетон вручную или в лабораторном смесителе

Ручное смешивание

- Смешайте цемент и мелкий заполнитель на водонепроницаемой неабсорбирующей платформе, пока смесь не будет тщательно смешана и не приобретет однородный цвет.

- Добавьте грубый заполнитель и смешайте с цементом и мелким заполнителем, пока грубый заполнитель не будет равномерно распределен по всей партии.

- Добавьте воду и перемешивайте, пока бетон не станет однородным и не приобретет желаемой консистенции.

Подготовка кубов для теста

- Почистить бугры и нанести масло

- Залить бетон в формы слоями толщиной около 5 см.

- Уплотните каждый слой, используя не менее 35 ударов на слой, используя трамбующий предмет

- Выровняйте верхнюю поверхность, выровняйте ее шпателем

Образцы для испытаний хранятся на влажном воздухе в течение 24 часов, и по истечении этого периода образцы помечаются, удаляются из форм и хранятся в чистой пресной воде до вынимания перед испытанием.

Марки прочности бетона и сфера их применения

Для определения характеристик бетона ему присваивают маркировку согласно ГОСТ: букву М и цифру, обозначающую сопротивление материала на сжатие. Чем выше значение, тем более прочным является изделие из данного материала — прочность зависит от количества цемента в составе смеси.

По прочностным характеристикам бетон делят на марки от М100 до М500 с шагом значения 50. Еще одна характеристика — класс бетона —, определяет способность материала работать в агрессивных средах.

Бетоны марки М100, М150, М200 и М250 относят к категории легких и ячеистых. Их используют для заливки конструкций, которые не несут значительной нагрузки. Применяют при устройстве бордюров, фундаментов для малых строений, пешеходных дорожек.

Бетон М300 и М350 можно использовать для отливки плит перекрытия, устройства фундамента в многоэтажном строительстве, отливке монолитных стен.

Самые прочные бетоны марок, М400, М450 и М500, находят применение в производстве железобетонных конструкций, работающих в сложных условиях с повышенной нагрузкой (например, для возведения гидротехнических сооружений).

Процедура для испытания бетонного куба

- Достаньте образец из воды по истечении указанного времени отверждения и сотрите излишки воды с поверхности.

- Очистите поверхность испытательной машины

- Поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположным сторонам отлитого куба.

- Выравнивание по центру образец на опорной плите машины.

- Аккуратно поверните подвижную часть рукой, чтобы она касалась верхней поверхности образца.

- Применяйте нагрузку постепенно, без ударов и непрерывно, со скоростью 140 кг / см 2/ мин, пока образец не выйдет из строя

- Запишите максимальную нагрузку и отметьте любые необычные особенности при разрушении.

Замечания:

Минимум три образца должны быть проверены в каждом выбранном возрасте отвердевания.

Если прочность какого-либо образца изменяется более чем на 15 процентов от средней прочности, результаты такого исследования следует считать недействительными. Среднее из трех образцов дает прочность на раздавливание бетона. И показывает соответствие к требования по прочности бетона.

От чего зависит и на что влияет прочность бетона

Способность бетона сопротивляться внешнему воздействию за счет внутреннего напряжения зависит от состава раствора и марки цемента. При подтверждении прочности материала, соответствующего определенной марке, на образце не должны выявляться признаки разрушения в виде сколов, трещин, расслоения структуры.

Порой строители при выполнении работ стараются сэкономить на материалах, используя более дешевый бетон низких марок, но нарушение проектных значений может привести к серьезным последствиям, поэтому такое средство экономии неприемлемо.

Помимо соотношения наполнителя и цемента, на прочность состава влияют присадки и пластификаторы, используемые для придания изделию особых свойств (кислотоустойчивость, водонепроницаемость, скорость вставания, пластичность). Для получения конструкций, способных выдерживать высокие нагрузки, в обязательном порядке производится армирование элементов металлической проволокой различного сечения.

Кроме состава раствора, на прочность бетона влияют внешние условия, при которых осуществляется заливка. При качественном удалении пузырьков воздуха из бетонной массы путем уплотнения смеси, прочность изделий заметно повышается.

Также надо учитывать, что при использовании раствора при отрицательных температурах, следует принимать меры по подогреву материала путем установки электродов в заливку и подключению к ним электричества. В такой ситуации еще применяется укрытие основания опилками.

При работе с бетоном важно поддерживать необходимую влажность для недопущения растрескивания поверхности заливки при быстром испарении влаги, что также влияет на качество материала и его прочность. Чтобы избежать этого процесса, необходимо укрывать бетон пленкой или другими подручными средствами, а также периодически увлажнять поверхность.

В итоге можно утверждать, что прочность бетона зависит от множества факторов, а поэтому контроль качества особенно важен при установке несущих конструкций, так как даже если технологические процессы соблюдаются в полной мере, всегда могут найтись факторы, которые повлияют на бетон и станут причиной проблем в будущем.

Прочность бетона на сжатие в разном возрасте, при испытание прочности бетона

Прочность бетона увеличивается с возрастом.

Таблица показывает прочность бетона в разных возрастах по сравнению с прочностью через 28 дней после заливки, — непроходимо для испытания прочности бетона.

| Возраст | Процент силы |

| 1 день | 16% |

| 3 дня | 40% |

| 7 дней | 65% |

| 14 дней | 90% |

| 28 дней | 99% |

Кубики или методы неразрушающего контроля?

Итак, каким же способом проводить контроль прочности бетона. Многие строители по старинке при производстве бетонных работ отбирают образцы (заливают бетон в специальные формы 100×100×100 мм или 150×150×150 мм), залитые кубики хранятся на объекте или в нормальных условиях в лаборатории (причем, зачастую не многие знают, как именно нужно заливать кубики и в каких условиях хранить) и испытываются в промежуточном (7 суток) или проектном (28 суток) возрасте. Что же на это говорит ГОСТ 18105-2010? Согласно п. 4.3 Контроль прочности бетона проводят по одной из четырех схем А, Б, В или Г. По 4.4. для монолитных конструкций контроль прочности проводится по схемам В или Г, которые подразумевают применение неразрушающих методов контроля (см. п. 4.8). Однако в примечании п. 4.3 сказано, что — «в исключительных случаях (при невозможности проведения сплошного контроля прочности бетона монолитных конструкций с использованием неразрушающих методов) допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшим в соответствии с требованиями 5.4, или по контрольным образцам, отобранным из конструкций…».

Таким образом, контроль прочности бетона монолитных конструкций необходимо проводить неразрушающими методами контроля. И только в исключительных случаях, когда конструкция сразу закрывается или закапывается и не будет доступа в промежуточном и контрольном возрасте к бетону конструкции прочность определяется по контрольным образцам (кубикам), причем кубики должны храниться на объекте, в тех же условиях что и сама конструкция (п. 5.4).

Также заливка кубиков возможна при входном контроле партии БСГ (бетонной смеси готовой) поставляемой на строительную площадку, в этом случае кубики бетона необходимо хранить в нормальных условиях при температуре (20±3)°С и относительной влажности воздуха (95±5)%.

Прочность бетона на сжатие при 7 и 28 днях

| Сорт бетона | Минимальная прочность на сжатие Н / мм 2 через 7 дней | Указанная характеристика прочности на сжатие (Н / мм 2 ) на 28 сутки |

| M150 | 10 | 15 |

| M200 | 13,5 | 20 |

| M250 | 17 | 25 |

| M300 | 20 | 30 |

| M350 | +23,5 | 35 |

| M400 | 27 | 40 |

| M450 | 30 | 45 |

Наши скидки и акции