Бывают ситуации, когда строительным конструкциям требуется усиление. Что делать? Сооружать дополнительные укрепляющие конструкции. Впрочем, есть материал, позволяющий одеть их в надежный поддерживающий «корсет», для создания которого даже не понадобятся масштабные строительные мероприятия

Речь идет о таком материале, как углеволокно (УВ), выпускаемое в виде тканого и нетканого полотна, непрерывных нитей, жгутов, ламелей, сеток, фибры и даже дисперсного порошка. В основе всех этих продуктов лежат тончайшие химические или органические волокна, в которых после поэтапной термической обработки (окисление, карбонизация, графитизация) остаются практически одни только атомы углерода (до 99%). В качестве исходного сырья может применяться вискоза, полиакрилонитрил, лигнин, фенольные и нефтяные смолы и пр. Свойства УВ — малый удельный вес, химическая инертность, высокая стойкость к температурным воздействиям, а также почти нулевое линейное расширение — позволяют изготавливать из него композиты, ставшие незаменимыми в авиа- и ракетостроении, при производстве электро- и радиотехники, деталей автомобилей, плавильного и теплопроводящего оборудования, энергетических установок и многого другого. Фильтрующая и сорбционная способность углеволокна нашла ему место в сфере медицины и фармакологии.

Не осталась в стороне и строительная отрасль, где ленты, ламели и сетки из углеткани служат в системах внешнего армирования для усиления элементов зданий и сооружений (путепроводов, мостов, тоннелей и пр.). С их помощью строениям, разрушающимся от износа и агрессивных влияний, из-за неравномерной осадки или подвижек грунта, можно не просто вернуть прочность, но и увеличить их несущую способность, причем без вмешательства в конструктив.

Это позволяет использовать углеволокно для укрепления объектов, эксплуатируемых в сейсмоопасных регионах; при повышении этажности домов, а также при перепланировках, затрагивающих силовые элементы постройки.

Армированию углеволокном подлежат элементы зданий и сооружений из железобетона, кирпича и камня, дерева, металла (для предотвращения коррозии в данном случае используют прослойку из стекловолокна)

Где применяется?

Основное направление применения – усиление железобетонных конструкций. Укладывается волокно на те участки конструкции, на которые приходится наибольшее напряжение.

Какие основания для усиления строительных конструкций можно выделить:

- физическое старение объекта, фактический износ материала и отдельных элементов конструкции (плит перекрытия, колонн и т. д.);

- такое повреждение бетонной конструкции, которое снизило ее несущую способность;

- перепланировка помещения, при которой в несущие конструктивные узлы вносятся коррективы;

- ситуации, когда поступает запрос на увеличение этажности зданий;

- усиление конструкций, продиктованное аварийной ситуацией и ее срочным разрешением;

- грунтовые подвижки.

Но не только с железобетоном так удачно взаимодействует углеволокно. То же относится и к металлоконструкциям, обладающим родственным к углеродному волокну модулем прочности и упругости. Можно работать и с каменными конструкциями, например столбами, стенами домов из кирпича.

Деревянные балки перекрытия тоже нужно усиливать, если состояние балочной системы требует вмешательства, если несущая способность очевидно снижена.

Подготовка поверхности перед усилением углеволокном

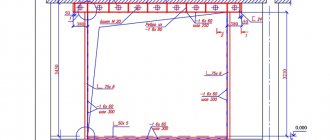

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Способы усиления (укрепления) основных видов плит

В строительстве используются самые разные типы плит. Они могут быть монолитные, ребристые, многопустотные. В зависимости от степени и типа разрушения выбирается и способ усиления перекрытий. Перед началом работ проводят необходимые вычисления и создают технический проект.

При проведении расчетов учитывается наличие и местоположение сжатой арматуры, расположенных по ширине прутков армирования. Усиление перекрытий должны проводить опытные работники.

Многопустотных перекрытий

Такие плиты восстанавливают путем заполнения технологических пустот. Этот метод намного эффективнее, чем установка дополнительного монолита. Сначала очищают плиту от стяжки. Затем в ней делают борозду, шириной до 100 мм, вдоль плиты над пустотами. На следующем этапе продувают сжатым воздухом поверхности.

Дальше изготавливают вертикальный армирующий каркас и горизонтальную армирующую сетку. Затем выставляются специальные рейки, пустоты заливаются бетоном.

2 способа для монолитных перекрытий

Самый распространенный способ усиления — это создание еще одной монолитной плиты, которая накладывается поверх старой. Однако многие специалисты считают, что данный метод не всегда эффективен. В некоторых случаях путем расчетов удается доказать, что старое покрытие, наоборот, нагружается еще больше.

Усиление ребер надежнее проводить уголками, предварительно обработав их, удалив с поверхности жир. Размер такого уголка — 100х100 или 120х120 мм. Его заводят под ребро плиты. В опорных частях готовят зазор, глубиной до 120 мм.

Это делается для того, чтобы было куда поставить нижнюю полку уголка. Она должна направляться ко внутренней части блока. При втором способе укрепления монолитных блоков заменяют фрагменты перекрытия.

П образных плит

Такой тип можно усилить двумя способами. Первый способ уже описан — с созданием нового массива из бетона. Второй способ заключается в применении швеллера. Он помогает перераспределить нагрузки, большая часть которых будет приходиться на балки перекрытия и несущие стены. Тот же эффект дает «корсет» из сварных балок.

Ребристых перекрытий

Для ремонта таких перекрытий разработали три методики:

- Используют ту же технологию, что и при ремонте монолитных плит.

- Устанавливают поддерживающие колонны.

- Применяется шпренгельная арматура. Она укладывается по диагонали плиты, тем самым образуя 2 ребра жесткости, усиливая таким образом плиту.

Железобетонных плит углеволокном

Такой тип усиления считается самым прогрессивным. В этом случае углеродная лента приклеивается прямо на саму ЖБ-плиту.

Что делать при перегруженности колон

Многие специалисты, которым приходилось сталкиваться с восстановлением плит, считают, что подобные способы в большинстве случаев полностью не решают проблему. Их можно использовать, когда проводится усиление сжатых колонн, которые совпадающих с проекцией рабочих арматурных стержней каркаса. Колоны в этом случае обматываются жгутами в несколько слоев.

Жгуты сделаны из углеродного волокна. Если нет жгутов, используют полосы из такой же ткани. При применении комплекса этих мер несущая способность всей конструкции повышается.

Плиты любого здания постоянно находятся под напряжением. На них действуют механические, статистические и динамические силы. Дополнительно они разрушаются от неблагоприятных условий окружающей среды, воздействия разных химических веществ. Поэтому обследование их состояния и определение метода усиления являются ответственной работой.

Когда это требуется?

Усиление перекрытия углеволокном — сравнительно простой метод. Его рекомендуется применять при наличии явных признаков повреждения. В целом углеродные тканевые полотна, ленты и сетки используются:

- При проведении в здании капитальных ремонтных работ или при его реконструкции;

- Если в исходных проектных расчётах прочности выявились ошибки, и фактические нагрузки оказываются критически большими для элементов конструкций;

- Если снизилась несущая способность сооружения, появились проходящие плиты насквозь трещины, прорехи или деформации, резко понизившие прочностные характеристики;

- Когда пошли процессы разрушения плит перекрытий, которые вызывает длительное действие ударных нагрузок, например, от вибраций, работы штампующих станков;

- Если налицо превышающие нормативные значения, значительные прогибы перекрытий;

- При признаках естественного старения материалов: осыпается бетон или арматура в железобетоне покрылась ржавчиной;

- В случае повышения нагрузки на несущие элементы здания, обусловленные, например, появлением в цеху нового тяжёлого оборудования;

- Если здание расположено в сейсмически активной зоне или области с неблагоприятными атмосферными явлениями — на его перекрытия негативно влияют смещения земной коры, их разъедают химически активные вещества, содержащиеся в воздухе.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – это прогрессивный и современный метод, который обладает целым рядом преимуществ, обусловленных свойствами самого материала:

- Для того, чтобы выполнить работы по усилению, вам не понадобится привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

- Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий.

- Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

- Нагрузка по массе на конструкцию не становится больше

- Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды

- Срок службы материала может составлять более 75 лет

- На сегодняшний день углеволокно – это наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ

Эффективность данной технологии трудно переоценить. Ее применение помогает избежать серьезных эксплуатационных проблем при повреждении конструкций в результате естественного износа или механических воздействий. Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но даже существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Углебетон

Разработан углебетон в техническом университете Дрездена, и если сравнивать со знакомым любому строителю армированным бетоном, то особой разницы нет – просто металлический армокаркас заменен на углеродный. Улеволокна применяется для строительного бетона и усиления конструкций в виде нетканых полотен, сеток, ровинга и самого различного углеволоконного текстиля. Поскольку углеродные нити сверхпрочные, то комбинации из десятков тысяч подобных нитей дают уникальные качества прочности несущим конструкциям.

Углебетон в монолитном строительстве

Для приготовления углебетона используется углеткань – нетканые полотна, нити в которых имеют толщину, измеряемую в микронах. Но полотно из десятков тысяч этих нитей – сверхпрочная основа материалов, называемых углеволоконным текстилем. Также применяют сетки, микроармирующую фибру. Основное применение углебетона в новом строительстве и реконструкции:

- Углебетонные несущие элементы и конструкции не идут в сравнение с армированным бетоном по массе – они в несколько раз легче. Перекрытие, стена, колонна из углебетона при аналогичной железобетону прочности возможны намного более тонкие и легкие. В свою очередь, снижение веса здания при условии стабильных грунтов основания позволяет применить гораздо менее массивный и дорогой фундамент, а при том что именно стоимость фундамента составляет 25-40% общей цены дома – экономия неплоха.

- При капитальном ремонте и восстановлении старых построек углебетоном и угле-материалами укрепляют несущее перекрытие, опорные стойки, прогоны всех видов. Специалисты и исследователи инновационного материала углебетона говорят, что усилением бетоном углеволоконным армированием можно будет реконструировать даже сооружения, до появления углебетона подлежащие сносу.

Применение накладок

Применение накладок для усиления и ремонта балок перекрытия используется в том случае, когда есть повреждения на определенном участке. Смысл реставрационных работ заключается в установке с двух сторон проблемного места деревянных накладок, которые крепятся к целым частям бруса болтами в комплекте с гайками и шайбами.

Причем накладки можно ставить как с боков балки, так сверху и снизу. Однако, в любом случае для ремонта необходимо использовать высохшею древесину, обработанную антисептиком или антигрибковым раствором.

Если участок балки перекрытия поврежден до такой степени, что от него не осталось практически ничего ‒ накладки необходимо установить по всей длине балки: от одной стены до другой. В местах примыкания следует использовать металлические профили. В частности стальной протез, который представляет собой согнутую под 90º металлическую полосу или металлический прут соответствующего диаметра.

Расчет усиления железобетонных конструкций

Расчет упрочнения железобетонных конструкций (стен, перекрытий, фундаментов, колонн) и иных систем зданий предполагает ответственную и сложную работу, которая может быть выполнена исключительно профессионалами высокой квалификации. Самостоятельно выполнять расчеты не рекомендуется однозначно. Обычно задачу поручают целым отделам проектных организаций – отыскать специалистов в пределах Москвы и дальних регионов не составит труда.

Какие данные нужны для расчета усиления ЖБ конструкций:

- Результаты экспертизы, обследований тех строительных конструкций, что планируется усиливать – без них расчеты осуществить невозможно.

- Подробные фото поверхности – очень желательны.

- Детальные пояснения, что и как нужно делать.

Обычно расчеты усиления конструкций проводят в течение 1-5 дней, но желательно уточнить, так как срок может зависеть от объемов работ, загруженности специалистов и других не менее важных параметров.

Усиление бетона углеволокном – современный и эффективный метод повышения несущей способности конструкций, устранения последствий аварий, реконструкции старых элементов и упрочнения новых.

Сложности усиления монолитных перекрытий

Усиление железобетонных балок перекрытий — сложная инженерно-техническая задача, в процессе решения которой нередко приходится применять как стандартные (армирование, наращивание, использование сетки), так и нетрадиционные методы восстановления. При этом для каждого конкретного здания разрабатывается персональный проектный план, учитывающий требования не только по прочности, но и по эстетичности.

Различают два принципиально разных способа упрочнения монолитного перекрытия:

- передача всей нагрузки или ее части возводимому усилению;

- повышение несущей способности уже существующей несущей конструкции.

В процессе усиления железобетонных балок перекрытий мы нередко сталкиваемся со следующими проблемами:

- невозможность применения всех имеющихся средств механизации;

- заведомо ограниченные условия (стесненная обстановка, недостаточная площадь свободного пространства и т. п.);

- необходимость проведения комплексных подготовительных и дополнительных работ повышенной трудоемкости.

Профессиональные навыки позволяют нам гарантировать качество оказания услуг вне зависимости от возникающих сложностей.

Приготовление компонентов.

Углеродные материалы поставляются смотанными и упакованными в полиэтилен

Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак

Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов.

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Особенности повышения прочности различными методами

От выбора методики будет зависеть увеличение несущей способности. Выбор зависит от материала и особенностей самой постройки. Но универсальным и самым эффективным средством для плит считается углепластик. В зависимости от вида плиты, выполняются такие действия:

- Усиление пустотных плит этажного перекрытия материалом, осуществляют путем наклеивания холста на поверхность снизу. Он приклеивается с определенным шагом. При этом может быть нанесено несколько слоев холста, что определяет степень повышения прочности.

- Аналогичным способом происходит армирование монолитных плит, используемых для перекрытия, но углелента приклеивается продольно по всей поверхности. Это позволяет повысить сейсмоустойчивость.

- Для усиления ребристых плит перекрытия углекомпозит наклеивают на нижнюю часть ребер. Количество слоев определяет уровень усиления. Опорную часть такой системы также укрепляют хомутами из однонаправленной ленты.

Основные способы усиления бетонных объектов

Усиление углеродными полотнами основывается на двух способах:

Инновационный – способ, про который не раз упоминалось по тексту (делится на «сухой» и «мокрый» метод). Он заключается в использовании композитного материала (углеродное, карбоновое волокно или кевлар) с использованием адгезионных составов для прочного скрепления. Путем закрепления, как правило, цементными материалами.

Комбинированный – по самому названию понятно, что он совмещает в себе несколько способов. Из них инновационный и традиционный. Второй метод заключается в наращивании уровня прочности путем использования других материалов, отличающихся от углеволокна. Такие материалы менее удобны в строительстве, так как имеют вес сравнительно больше. Таким образом, комбинированный метод заключается в использовании углеродного полотна и других усилительных материалов. Обычно применяется такой способ в зонах повышенной нагрузки.

На что следует обратить внимание при создании проекта на усиление:

В первую очередь следует обратить внимание на итоги анализа, экспертизы сооружения. Такой анализ проводится в случае видимых дефектов, при уменьшении уровня прочности. Какая продолжительность эксплуатации здания Старые сооружения больше подвержены разрушительному процессу. Необходим сбор информации о грунте, на котором планируется строительство объекта

Важно указать имеются ли в наличии водоемы, которые могли бы создать подтопление, другие имеющиеся природные особенности (агрессивное воздействие внешних факторов) Информация об аварийных ситуациях, положениях. Необходимо указать на имеющиеся дефекты. Действительные характеристики всех используемых материалов (бетон, сталь и т

д.). Информация об усиленных ранее деталях. Данные о возможных увеличительных нагрузках.

Основные техники внешнего армирования

| Технология | Как осуществляется | Степень износа | Метод воплощения |

| Изменения в схемах | Уменьшение пролета при обустройстве дополнительной опоры | Не более 60% | Обустройство распорки из стали. |

| Наращивание сечения элемента | Создание конструкции, которая частично примет нагрузку | Не более 40% | Для перекрытий из дерева – обустраивается накладка, деревянный либо металлический «протез». Установка новых конструкций, которые опираются на имеющиеся или вновь созданные элементы. Обустройство металлических хомутов и жб обойм – для железобетонной плиты. Приварка дополнительного профиля, бетонирование стальной балки – для элементов из стали. |

| Создание нового конструктивного элемента | Перераспределение нагрузки при превращении определимой в неопределимую систему | ||

| Устройство нового конструктивного элемента, который будет нести нагрузку взамен существующей плиты | Не более 60% | ||

| Разгрузка объектов | Предполагает замену современными материалами тяжелой смазки или засыпки, чтобы снизить вес плиты | Не более 60% | |

| Выявление неучтенного запаса прочности | Конструкция пересчитывается по новым нормам, который учтут реальный характер работы бетонного перекрытия | Не более 40% |

Армирование углеволокном

Армирование углеволокном ‒ это способ усиления деревянных балок перекрытия, который является не совсем традиционным, однако используется в случаях где помещение имеет небольшую площадь или же по другим причинам, когда вышеописанные способы применить не представляется возможности.

Углеволокно является инновационным материалом, который прекрасно справляется с любыми механическими нагрузками, в том числе и нагрузками на изгиб.

Выпускаются элементы из углеволокна в различных модификациях, включающих пластины, листы, нити, ленты или просто в виде тканей. Сам процесс армирования балок углеволокном заключается в накладывании слоев с помощью клея (эпоксидной смолы) друг на друга до получения достаточной жесткости балки.

После застывания клея слои представляют собой монолитное покрытие, по своим характеристикам не уступающим металлу.

Углеволокно — материал будущего, родом из прошлого

Материал был открыт Томасом Эдисоном в 1880 году в рамках исследований нити лампы накаливания. В последние 10 лет, с подачи зарубежных коллег в виде поставок дорогостоящих изделий из углеволокна, отечественные разработчики и производители занялись реанимацией углеводородных проектов, начатых в советский период, по всем направлениям.

Всем известно, что углерод востребован в любой форме, в каждой отрасли промышленности. Это производство буквально всего, что сделано не из металла, стекла, дерева или бетона. Но главным его преимуществом является то, что он способен не только дополнить традиционные материалы, но и заменить их с выгодой для человека и природы.

Видеорепортаж о российском производстве углеволокна

Применяем современные технологии

В последнее время имеют место экспериментальные попытки при усилении перекрытия углеволокном или углепластиками заменить металлическую арматуру. Действительно, материалы, в основном жгуты и ткани на основе углеволокна или «кевлара», применяющегося при изготовлении бронежилетов, обладают даже более высокой прочностью на разрыв, чем традиционная металлическая арматура.

Где лучше применить

Использование таких материалов должно быть подчинено определенным требованиям:

- поверхность строительного элемента должна быть идеально (до долей миллиметра) выровнена;

- клей необходимо подбирать так, чтобы он создавал необходимую адгезию (сцепление) между склеиваемыми поверхностями и был химически нейтрален к их структуре;

- обеспечение надежной защиты конструкции при последующей эксплуатации (такие материалы, как углеткань трудно порвать, но легко разрезать).

Расценки на проектирование и укрепление строительных объектов

| Вид работы | Объем | Цена |

| Усиление стержневой арматурой | от 50 м2 | От 95 000 за куб.м. |

| Усиление перекрытия с использованием металлоконструкции | от 50 м2 | От 78 000 тыс. руб. за тонну. |

| Укрепление балок композитами | от 30 м2 ткани | От 7010 тыс. руб за м.кв. |

| Усиление перекрытий углеволокном | от 50 м2 | От 7010 тыс. руб за м.кв. |

| Создание проектной документации по усилению перекрытия. | от 50 м2 | От 100 000 тыс. руб. |

| от 1 000 м2 | От 5 000 000 млн. руб. | |

| от 5 000 м2 | От 10 000 000 млн. руб. | |

| Укрепление ригеля или балки. | от 50 пог. м | От 78 000 тыс. руб. за тонну. |

| Усиление балки металлоконструкцией. | от 3 т металла | От 78 000 тыс. руб. за тонну. |

Сотрудники компании выполнили несколько проектов в Москве. Услуга оказывается в удобное для заказчика время. Усиленная конструкция не меняет геометрической формы и не увеличивает нагрузку. Оформить заявку можно через сайт или по телефону. Специалист ответит на возникший вопрос, согласует детали сотрудничества.

Отправить проект на рассчет стоимости

Монтаж углеродного волокна для усиления бетона

Усиление сооружений необходимый этап для возведения долговечного и качественного здания. Главной целью применения усилителей является повышение показателя прочности несущих характеристик. Такие технологии необходимы для строительства и реставрации сооружений после воздействия на них внешних раздражителей.

В том числе, при локальных повреждениях нет смысла проводить демонтаж конструкции и возведение новой. Гораздо проще исправить положение, умея применять углеродное полотно.

На фото выше наглядным образом можно восстановить полную картину всего вышесказанного. Монтаж углеволокна достаточно прост, чтобы выполнить его даже самостоятельно. Главное знать методы установки и основные принципы перед выполнением установки:

- Перед монтажными работами необходимо выровнять ремонтируемую поверхность, затем снять с нее верхние слои пыли.

- Устранить все видимые вмятины, трещины, прочие дефекты на рабочей плоскости. Плотно замазывая их цементными составами.

- Выполнить выравнивание, сгладить все выступающие неровности.

- Рекомендуется начертить разметку для аккуратного и простого наклеивания.

Существует два метода установки

- «Сухой метод». В качестве клеящего вещества применяются материалы с адгезионными составами. Первым делом смешивают связующие составы для монтажа. Раскраивают углеволокно с учетом необходимого размера. Нанесение адгезива производится на ремонтируемую поверхность. Раскроенное полотно наклеивается на адгезивный состав, сверху накладывается укрывающий слой полимерцементного состава. При желании посыпается песком для лучшего сцепления.

- «Мокрый метод» несколько отличается от первого. После смешивания связующих составов для установки, раскраивается волокно в соответствии с необходимыми размерами и формами. Адгезивный состав наносится на ремонтируемую поверхность. Кроме того, им производится пропитывание полотна с двух сторон. После чего полотно аккуратно наклеивается, посыпается песком. Заключительный этап – нанесение защитного покрытия полимерцементным составом. Выполнить заключительную отделку.

Усиление конструкций при помощи углеродного волокна находит применение для улучшения прочности зданий, построенных из разных материалов. Подойдут для укрепления бетонные, железобетонные здания, сооружения, выполненные из деревянных, металлических, каменных материалов.

Методом усиления можно укрепить конструкции любой сложности и геометричности (арки, колонны, несущие стены, потолочные проемы и др.).

Как понять в каком случае монтаж усиливающего полотна необходим? Существует несколько основных причин, по которым желательно усиление конструкций:

- Просчеты, неточности в изначальном проектировании здания.

- Грунт под построенным объектом оказался склонным к подвижности.

- Здание возведено давно, появились первые признаки износа материалов, отдельных деталей. Ранний износ возможен в случае агрессивного воздействия внешних факторов.

- Перепланировка, которая влечет за собой изменения несущих стен и других фундаментальных конструкций.

- Требуется увеличение уровня безопасности, чтобы избежать неприятных исходов возможных аварийных случаев.

- Несущая конструкция помещения была значительно повреждена. В таком случае необходимо увеличить уровень прочности этого элемента.

- Возведение дополнительных этажей, их перестройка требуют повышения надежности нижней части здания.

- Для профилактических мероприятий при реконструкции старого объекта. Использование усиления углеродным волокном в качестве внедрения нового технологического метода.

- Любые случайные повреждения

Почему именно карбон?

Зачем в строительстве для повышения устойчивости построек используют углеродные материалы? Дело в том, что они имеют особые свойства, выделяющие их среди всех остальных веществ и волокон:

- Уникальные технические характеристики: прочность и жесткость, упругость и превосходство над сталью.

- Ткани, жгуты и другие элементы, изготовленные из углеродных волокон, не подвергаются коррозии. Они долговечны и устойчивы к различным температурам и агрессивным химическим средам.

- Легкий вес. Углеволокно весит в 10 раз меньше стали, в 4 раза меньше алюминия. Поэтому усиление карбоном — это надежность и практичность.

При всем этом для применения карбоновых материалов не нужно изобретать специальных конструктивных схем или технологических методов. В случае готовых карбоновых элементов конструкции, за основу берутся принципы работы со сталью и алюминием.

Приведем примеры нескольких методов по укреплению сооружений углеволокном:

- наращивание сечений и усиление перекрестий балок;

- устройство рубашек и обойм;

- монтаж разгружающих стоек и свай и дополнительной арматуры;

- усиление несущих узлов;

- добавление в сооружения специальных смесей, в состав которых входит эпоксидная смола.

Технология усиления стен углеродным волокном не требует масштабных перестроек и позволяет делать ремонт, не прерывая функционирование объекта. Для реализации планов по укреплению карбоном потребуется небольшая рабочая бригада и сжатые сроки.

Этапы работ и виды армирующих элементов

Общий принцип усиления везде одинаков – углеволокно наносится на те участки конструкции, где присутствует наибольшее напряжение. Чаще всего это – центр пролета конструкции по нижней грани. А для решения конкретных задач нужно будет определиться с тем, какой вид армирующих элементов подойдёт лучше всего – ленты, ламели или сетка.

Ленты и ламели

Усиление строительных конструкций лентами и ламелями из углеволокна происходит сходным образом. Для этого применяются одинаковые или схожие адгезивы, а монтаж осуществляется по общим принципам. Именно поэтому их часто используют в совокупности.

Применение углеродной сетки практически в ста процентах случаев исключает возможность использования ленты и ламелей, поскольку ее монтаж сопряжен с выполнением «мокрых» работ.

Как происходит выполнение работ?

Изначально, главное, что необходимо сделать –это определить те самые участки конструкции, которые испытывают наибольшие нагрузки, а, следовательно, нуждаются в усилении. После этого происходит разметка конструкции и начинаются подготовительные работ, в ходе которых, участки, на которые будет наклеиваться композит тщательно очищают от отделки, грязи и т.д. Очистка происходит с применением специального шлифовочного оборудования.

Шлифовка

То, насколько хорошо подготовлена была поверхность бетона к наклеиванию композитного усиления, напрямую влияет на его эффективность, поскольку от этого зависит совместная работа бетона и композита по распределению нагрузки. Шлифовка должна осуществляться с соблюдением технологии. Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Компоненты

После того, как была подготовлена поверхность усиливаемой бетонной конструкции, настает очередь подготовки армирующих компонентов. Углеволокно поставляется в заводской упаковке в скатанном виде. Для того, чтобы начать работать с материалом, подготовьте для этого специальную зону на строительной площадке, застеленную полиэтиленом. Делается это для того, чтобы исключить попадание бетонной пыли на материал, поскольку это приведет к браку. Нарезать углеродное полотно можно при помощи обычного строительного ножа, ножниц по металлу. Отрезка ламелей может быть осуществлена при помощи угол-шлифовальной машинки.

Для наклейки чаще всего используют двухкомпонентные клеящие составы. Приобрести ингредиенты не составит труда, но следует строго соблюдать инструкции производителя при их смешивании, четко рассчитывать дозировку с помощью весов. Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Монтаж

Монтаж углеродной ленты производится «сухим» или «мокрым» методом. Разница между ними заключается в том, в первом случае ленту сначала прикладывают к основанию, после чего пропитывают адгезивом, а втором случае пропитка происходит сначала. Состав тщательно наносят на поверхность армирующего компонента таким образом, чтобы об проник вглубь материала и вышел наружу со стороны бетонного основания. Ламели монтируются схожим образом, только связующий состав в этом случае наносится и на основание, и на сам элемент. А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

Конструктивные решения усиления углеволокном

При проектировании усиления конструкций углеволокном необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования.»

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Виды плит применяемых в строительстве

Плиты перекрытия из железобетона бывают, в основном, следующих видов:

- сборные, которые используются в покрытиях и перекрытиях жилых, промышленных и общественных зданий, укладываемые на железобетонные элементы каркаса – балки, ригели, фермы, а также на кирпичные стены; их типы:

- ребристые, длиной до 12000 мм – с массивными продольными полками трапецеидального сечения, в которых расположена основная рабочая арматура, и тонкими (толщиной до 50 мм) полками, армированными сетками, дополнительно такие плиты имеют с нижней стороны небольшие поперечные ребра жесткости, расположенные с одинаковым шагом.

- пустотные, длиной от 3000 до 6000 мм – прямоугольного сечения протяженными продольными каналами (до 6 шт.), при этом пустоты могут быть, как идеально круглые, так и овальной формы.

- монолитное перекрытие в большинстве случаев изготавливаемое в виде так называемой «балочной клетки», составляющее с балками, на которые оно опирается единое целое. Продольные и поперечные балки в местах перекрещивания также монолитно соединяются и связываются арматурой с предварительно изготовленными, с заданными пролетом и шагом колоннами. В некоторых случаях, для опор монолитных плит перекрытий могут использовать сборные элементы каркасов зданий.

- в старинных зданиях конца 19 — начала 20 века обнаруживаются перекрытия с несущими двутавровыми балками (чаще — обычными рельсами), пространство между которыми заполнено бетоном на битом кирпиче. Для того чтобы при бетонировании эти балки не «разъезжались», они стягивались между собой металлическими полосами кузнечной сваркой.

Защитные покрытия

Адгезив, сделанный на базе эпоксидных смол, является горючим веществом. Под ультрафиолетовым воздействием он еще и рискует стать очень хрупкими. Потому использовать такие составы нужно с предусмотренной огнезащитой объектов, которые предстоит усилить.

В целом усиление сооружения углеродным волокном – это прогрессивный, со многих точек зрения экономичный способ упрочнения сооружения и его элементов. Композиты, которые применяются при усилении, гораздо легче и гораздо тоньше более привычных материалов. К тому же внешнее армирование – это универсальная современная методика. Она используется как на этапе строительства здания, так и при ремонте, при реставрационных работах, то есть чтобы усилить конструкцию, во многих случаях даже нет необходимости приостанавливать ее эксплуатацию.

Углеродное волокно усиливает элементы жилых и производственных зданий, архитектурных сооружений, транспортных и гидротехнических объектов и даже объектов атомной промышленности.

Ну а те, кто считает, что использование новых материалов и технологий – это всегда дороже традиционных решений, априори ошибаются в расчетах. Прочность конструкций повышается в разы, здание не перестает эксплуатироваться во время ремонта (а это могло бы вызвать финансовые потери более серьезных размеров), по времени такой ремонт очень быстр.

О том, как усилить доски углеволокном, вы можете узнать из видео ниже.

Начало работ

Каждый такой случай внимательно изучается специалистами. Проводится диагностика состояния несущих стен и .

Обязательно изучаются параметры плиты: ее ширина, величина поперечного сечения и пролет. После удаления защитного пласта бетона устанавливают рабочее армирование. Проводят анализ состояния бетона. Изучают имеющиеся дефекты.

Перед началом работ необходимо провести подготовительные мероприятия, которые заключаются в следующем:

- Под аварийное перекрытие подводят опоры, которые представляют собой бревна большого диаметра и распорки из металлических труб. Это необходимо для снижения и перераспределения нагрузки на плиты.

- Чтобы четко видеть всю картину повреждений, удаляют слои побелки, штукатурки и краски. Зачищают все осыпающиеся участки бетонного слоя. Металлические прутья очищаются от следов ржавчины. Потом арматуру обрабатывают преобразователем для коррозии.

- С верхней части плиты убирается оборудование, демонтируется пол.

- С мест, где будет укладываться новый слой бетона, убирают пыль, а сами участки обезжириваются.

Выявляем нарушение

Основными признаками разрушений становятся трещины и отслоение бетонных элементов, расположенных в нижней части отдела плит. Дефекты перекрытий сопровождаются появлением трещин и отслоением стяжки. К проблемам могут привести прогибы и провисания конструкций, появление трещин в центральной части конструкций и в местах опор. Тревожным звонком может стать появление участков с потемнением или, наоборот, осветлением поверхности.

По результатам обследования вырабатывается тактика решения проблемы. В первую очередь восстанавливают несущую способность конструкции.

Для этого выбирают способ дополнительного усиления . Все эти усилия будут неэффективны, если не устранить причины, вызвавшие разрушение плиты.

Восстанавливаем ребристую платформу

Если разрушены соседние ребристые плиты, все дефекты в них будут одинаковые. При укреплении смежные уголки и опалубка, выполненная в виде прижатой снизу доски, создают лоток. Его заполняют свежим бетоном мелкозернистого типа, затем проводят виброобработку, используя игольчатую вибробулаву с гибким валом.

Для усиления перекрытий лучше брать «расширяющийся» безусадочный цемент. Уголки в дальнейшем станут дополнительной частью арматуры. Также требуется провести обработку антикоррозионной защитой и окрашивание суриком.

Реставрируем старые перекрытия

Конструкции, сделанные из двутавровых несущих балок перекрытия и бетона, в основе которого лежит битый кирпич, ремонтировать приходится редко. Причиной тому большой запас прочности. При строительстве перекрытий такого типа закладывается прочность, в 3 раза превосходящая необходимую.

Повреждение такого перекрытия может произойти только после длительного проникновения воды и возникшей по этой причине коррозии металлических частей. Видимым повреждением таких плит становятся трещины перекрытия.

Поперечные трещины не несут никакой угрозы. Поврежденные участки при реставрации удаляются и заменяются монолитными железобетонными.

Что необходимо сделать перед началом работы?

Первым делом необходимо оценить состояние перекрытия и его несущую способность. Для этого потребуется:

- Визуальный осмотр, во время которого определяются геометрические размеры, целостность армирующего каркаса, выявляются дефекты конструкции.

- Инструментальный контроль – определяется реальный запас прочности полевыми методами, сечение арматуры, измеряется раскрытие трещин и величина прогиба конструкции, толщина стяжки и штукатурки на потолке.

Общая технология усиления включает такие мероприятия:

- определение способа, который поможет увеличить несущую способность, а также примерные работы;

- создается документация;

- производятся расчеты;

- закупаются все необходимые материалы.