Фундаментные блоки (ФБС) – готовые бетонные или железобетонные изделия, используемые для обустройства основания различных построек. Из них выкладывают ленточный фундамент погребов, технических помещений, неотапливаемых зданий, подвалов и цокольных помещений.

Многие называют фундаментные блоки ФБС стеновыми или строительными, но в реальности расшифровка аббревиатуры ФБС звучит как «фундаментные блоки сплошные». Характеристика «сплошные» означает, что блоки изготавливают без пустот. Наряду с ФБС существуют ФБП (пустотные, с открытыми вниз пустотами) и ФБВ (сплошные с вырезом для укладки перемычек или прокладки коммуникаций под потолком технического подполья или подвала).

Советуем изучить подробнее: «Самое важное о газобетоне: отличия от пенобетона, секреты распила и расчет объема».

Маркировка фундаментных блоков

Область применения

Такие фундаменты в большинстве случаев используют в частном строительстве. Они не обладают высоким показателем несущей способности, что значительно ограничивает их эксплуатационный потенциал. На почвах, не имеющих склонности к пучению, по столбчатой фундаментной основе возводят одноэтажные домики, бани, постройки хозяйственного предназначения.

Если стройка запланирована в районе с песчаным, скальным или валунным грунтом, несущих показателей столбчатого основания будет достаточно, чтобы возвести полноценный дом из сруба или пенобетонного блока.

Не следует устраивать такой фундамент в случаях:

- возведения большого дома с тяжелыми стенами;

- на почвах с низким уровнем несущей возможности, на участках с подвижными грунтами;

- на площадках, имеющих естественный высотный перепад более метра. В таком случае необходимо спланировать участок.

На не склонной к пучению либо слабопучинистой почве на столбчатых фундаментах из блоков могут возводится небольшие каркасные, деревянные либо щитовые постройки – одноэтажные дома, бани, хозяйственные помещения.

Рис. 1.2: Деревянный дом на столбчатом фундаменте

Если строительство ведется в регионе с песчаными, плотными скальными либо крупнообломочными (гравийными, валунными и галечниковыми) грунтами, несущих характеристик столбчатого ФБС фундамента будет достаточно для строительства полноценных домов из сруба, бруса или пенобетона.

| Совет эксперта! Столбчатый фундамент из ФБС блоков не предусматривает возможности обустройства подвала, если для вас этот критерий важен – обратите внимания на другие виды оснований. |

Оптимальная глубина заложения столбчатого фундамента из ФБС (и любых сборных конструкций) – до одного метра, если условия строительства (тип грунта, масса дома) требуют большей глубины заложения, рациональнее обустраивать столбчатые фундамента из заполненных бетоном асбоцементных труб, поскольку закладка ФБС блоков на глубину свыше 1-го метра является крайне трудоемким процессом.

Столбчатый фундамент из ФБС блоков не рекомендуется возводить в следующих ситуациях:

- При строительстве массивных домов со стенами из тяжелых материалов (кирпича, железобетонных стеновых блоков);

- На грунтах с низкой несущей способностью – глинистых, просадочных, влагонасыщенных;

- На подвижных грунтах – столбчатый фундамент обладает низкой устойчивостью к горизонтальных смещающих нагрузках;

- На строительных площадках с естественным перепадом высоты более одного метра (требуется предварительное выравнивание грунта).

Рис. 1.4: Опорные столбы фундамента до обвязки ростверком

Нюансы применения ФБС блоков

Начнем с того, что существуют определенные запреты на использование бетонных фундаментных блоков. Под них нужна прочная основа, к примеру, скальная, на крайний случай, песчаная. Правда, современные технологии позволяют устанавливать ФБС даже на подвижные грунты. Просто придется вложить немало средств, чтобы подготовить грунт.

Обычно для этого формируют монолитную армированную бетонную площадку в виде плитного фундамента. А уже на него сооружают блоки с обвязкой по второму ряду армирующим поясом. По сути, получается тройной расход – плита+блоки+ленточный армированный фундамент. Добавьте сюда песчаную подушку под всю плиту, расход увеличивается.

Есть более дешевая технология. На основе ее получается прерывистый фундамент. Это когда блоки устанавливаются с промежутком, который в дальнейшем засыпается грунтом. Последний обязательно утрамбовывается. Но и тут есть свои запреты:

- расстояние между блоками – не больше 70 см;

- основа под них должна быть очень прочной с высокой несущей способностью.

Другой вариант, который используется на слабых грунтах, монтаж ФБС блоков с подпятником. Последний – это разновидность фундаментной подушки, изготовленной по технологии железобетонного изделия. Она имеет большие размеры, увеличивая таким способом площадь опоры. А соответственно, снижая давление на слабый грунт. На фото ниже такие подушки-подпятники показаны.

Подпятники для ФБС блоков Источник st12.stpulscen.ru

Подготовка грунта

Применение блоков ФБС требует уплотненного грунта Используя элементы ФБС, можно без особого труда изготовить ленточный или столбчатый блочный фундамент своими руками. Каждая разновидность конструкции имеет свой тип достоинств.

Устройство такого основания под жилое строение требует строительный участок с плотной структурой почвы.

Эксперты строительного дела рекомендуют выполнять монтаж на таких грунтах, как:

- структура грунта, состоящая на основе уплотненного песка;

- щебень или гравий;

- скальные виды пород.

Устройство блочного фундамента Важно перед тем, как сделать фундамент из блоков, выполнить геологические этапы работ. Они необходимы для выяснения состава и плотности слоев грунта на строительном участке

Эту работу делают при помощи бурения слоев почвы на определенную глубину, а затем берется на анализ образец.

Для того чтобы спустя некоторый промежуток времени не образовались деформации и трещины на конструкции крыши и основных стенах, в обязательном порядке выполняются исследования почвы.

В случае если построенный тип основания размещен на грунтах, у которых структура имеет нестабильные характеристики, то можно решить эту проблему при помощи частичной замены почвы на строительном участке, а также ее уплотнении.

Чаще всего для индивидуального строительства в целях экономии образцы грунта не увозят в лаборатории. Их внимательно изучают непосредственно на месте буровых работ.

Вес блоков

На массу влияют вид бетона, размеры изделия. Если оценить вес блоков одинаковой длины, то вилка показателей будет большой.

Цифры для ориентирования покупателей:

- при длине 238 см блоки весят 1–2 т;

- если длина 118 см – 0,3–1 т;

- блоки длиной 88 см имеют массу 350–700 кг.

Вес блоков зависит от видов бетона и размера изделия.

Для погрузки, разгрузки, монтажа понадобится строительная подъемная техника.

Технические характеристики

Обычно для изготовления ФБС используют тяжелый бетон плотностью 1800-2400 кг/м³. При этом в зависимости от категории бетонной смеси определяется и марка бетона. К примеру:

- если категория более В7,5, то используется бетон марки М100;

- В12,5 и выше – М150;

- для тяжелого бетона: В3,5 – М50, В15 – М200.

Влагостойкость блоков по ГОСТ не должна быть меньше W2. ФСБ должны спокойно выдерживать 50 циклов заморозки и разморозки. О теплопроводных качествах говорить не приходиться, все же чистый бетон. И хотя производители предлагают фундаментные блоки из керамзитобетона, все равно теплоизоляционные качества оставляют желать лучшего.

Маркировка фундаментного блокаИсточник st29.stpulscen.ru

Давайте рассмотрим маркировку блоков. К примеру, ФБС-24-4-6 т. Что обозначают цифры – это размеры фундаментных блоков. То есть, длина 2380 мм, ширина – 400, высота – 580. Буква «т» обозначает, что изделие изготовлено из тяжелого бетона. Если был использован силикатный бетон, то в конце маркировки была бы поставлена буква «с». Если это был керамзитобетон, то буква «п», то есть с пористым основанием.

Отметим, что минимальный вес фундаментного блока – 260 кг. Даже для него придется привлекать тяжелую технику. Обычно их используют для сооружения фундаментов под легкие конструкции. Чаще для возведения домов приобретают стандартные изделия весом 1960 кг.

Очень важно учитывать соотношение массы блока и его размеров. К примеру, если вес ниже стандартного, то велика вероятность, что внутри изделия есть пустоты, которые снижают прочность материала

Или в процессе заливки бетонного раствора в формы последний был плохо утрамбован.

Обращаем ваше внимание, что производители предлагают и другого типа фундаментные блоки. У них в маркировке отличаются лишь буквенные знаки

К примеру:

- ФБП – это блоки, у которых в нижней части есть пустотелые участки.

- ФБВ – изделия, в которые предусмотрены каналы для укладки коммуникационных сетей.

Кстати, вес ФБС от двух других модификаций отличается.

Фундаментные блоки пустотелые – ФБПИсточник stk-uspeh.ru

Рекомендации для покупки ФБС

Перед приобретением материалов необходимо точно рассчитать количество фундаментных блоков и их размеры.

При покупке в обязательно порядке проверяйте, чтобы вес фундаментных блоков соответствовал их габаритам согласно приведенной выше таблице. В случае более низкого веса можно сделать вывод об использовании при производстве не достаточно уплотненного бетона. Такое основание не будет прочным, и покупать такое изделие не следует.

Приобретайте только заводские плиты ФБС. Они проходят необходимый контроль качества. Материалы, изготовленные на кустарном производстве, таят в себе массу неприятных сюрпризов.

Помимо ФБС заводы изготавливают также ФБВ-плиты. Это бетонные блоки разных размеров с заранее заготовленными вырезами для прокладки коммуникаций.

Что такое ФБС

Итак, что такое ФБС?

Представлены они в виде изделий из бетона тяжелых, керамзитовых и плотных силикатных разновидностей. Основное предназначение блоков фундаментных бетонных – возведение оснований сборного типа, стен подвалов, цокольных участков. Бетонные блоки фбс рекомендуется приобретать, если возникает нужда в оперативном возведении подземной конструкции, которая своими основными характеристиками и несущими возможностями способна уступить только монолитному железобетону.

Бетонные блоки для фундамента предназначены для строительства небольших объектов, используют и для возведения многоэтажных сооружений. Фундамент из фбс прекрасно выдерживает нагрузочные воздействия и гарантирует, что дом получится крепким, даже если при строительстве будут допускаться определенные ошибки.

Изготавливаются блоки для фундамента из железобетона. Основу их составляет бетонный раствор, укрепленный стальной арматурой, что и превращает его в надежный вариант для ведения монтажа.

Стандартные блоки фбс отличаются формами параллелепипеда. Главное преимущество состоит в том, что фундамент из бетонных блоков возводится значительно быстрее, сокращаются финансовые расходы. Как следует из многочисленных отзывов потребителей, фундаментные блоки позволяют равномерно распределять нагрузку на основу объекта, возводить крепкие и устойчивые к морозам стены.

Порядок укладки бетонных блоков ФБС

В случае с сухими песчаниками монтаж можно вести прямо на грунт. В других ситуациях требуется предварительное устройство песчаной подушки, которая играет роль выравнивающего слоя. Для укладки ФБС достаточно будет толщины подсыпки в 15 см.

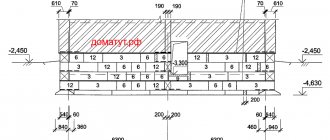

Схема фундамента из ФБС

Важно! Нельзя укладывать бетонные блоки на основание, покрытое снегом или водой.

В каком порядке происходит укладка фундаментных бетонных блоков ФБС:

- Блоки предварительно очищают от загрязнений и смачивают водой.

- Сначала устанавливают элементы по углам фундамента и в точках примыкания к периметру здания внутренних стен.

- С помощью нивелира проверяют совпадение уровня поверхности верхних плоскостей всех блоков.

- После проверки между установленными маяками натягивают шнур, по которому в дальнейшем ведут монтаж промежуточных конструкций. В точках пропуска инженерных сетей между элементами оставляют зазоры.

Монтаж ведут с перевязкой вертикальных швов. Для этого каждый следующий ряд смещают примерно на 2/3 блока или же используют доборные изделия. Вертикальные швы заполняют бетонной смесью, уплотняя его штыковой лопатой.

Полезный совет! Чтобы поправить положение блока на месте установки, можно использовать обычный лом.

Перемещение ФБС к месту монтажа

Преимущества и недостатки фундамента из ФБС

Применение бетонных блоков для устройства фундаментов получило широкое распространение в промышленном и гражданском строительстве. По прочности и долговечности сборные фундаменты не уступают монолитным, однако наряду с преимуществами имеют ряд существенных недостатков.

Плюсы

К наиболее значимым преимуществам опорных конструкций из ФБС относятся:

- стандартизация.

Размеры и технические характеристики фундаментных блоков строго регламентируются ГОСТ 13579-78. Это исключает различия в геометрии ФБС и обеспечивает равнопрочность опорной конструкции; - высокое качество изделий

. Автоматизация производственного процесса, вибропрессование и пропаривание, в сочетании с тотальным контролем на всех этапах производства, обеспечивают не только высокую прочность, но и соответствие изделий всем требованиям ГОСТ 13579-78. - высокие темпы выполнения строительных работ

. При строительстве частного дома средних размеров, укладку основания и стен цоколя, при наличии крана, можно закончить за один – два дня. Заказ готового раствора может дополнительно ускорить процесс; - простота монтажа

. Укладка ФБС не требует специальных знаний, необходима только спецтехника. Широкий диапазон размеров дает возможность смонтировать опорную конструкцию любого уровня сложности. Кроме того, в случае неправильной укладки блоков, конструкцию можно демонтировать; - возможность проведения строительных работ в любых условиях

. Технологический процесс производства ФБС предусматривает введение в рабочую смесь специальных ингредиентов, обеспечивающих возможность использовать блоки при низких температурах и на грунтах с повышенной кислотностью; - технологичность процесса укладки

. Монтажные петли, пазы и стандартизация размеров позволяют обеспечить максимальное удобство сборки опорной конструкции.

Все эти преимущества позволяют в самые сжатые сроки, независимо от особенностей грунта и климатических условий, произвести монтаж фундамента, по прочности и долговечности не уступающего монолитному.

Минусы

Ограничивают применение ФБС следующие недостатки:

- наличие швов.

В местах стыковки блоков обязательно должна производиться гидроизоляция, что увеличивает время выполнения работ и их стоимость; - необходимость теплоизоляции

. Если здание эксплуатируется при низких температурах основание необходимо защитить от промерзания, в противном случае на внутренней поверхности появится конденсат; - высокая цена материалов и работ.

Общая стоимость состоит из стоимости блоков, оплаты труда рабочих и стоимости аренды спецтехники. В итоге стоимость блочной опорной конструкции получается значительно выше, чем монолитной; - особые требования к грунту.

Оптимальным вариантом для возведения фундаментов из ФБС являются сухие песчаные почвы. Если грунтовые воды подходят близко к поверхности, необходима качественная гидроизоляция, что существенно увеличивает стоимость работ.

Из изложенного выше следует, что прежде чем приступить к монтажу фундамента из блоков ФБС, необходимо тщательно просчитать стоимость материалов и работ, а также учесть геодезические особенности грунта.

Преимущества фундаментных блоков

Изготовленные по ГОСТу фундаментные блоки ФБС имеют несколько плюсов:

- Возможность изготовления с заданными характеристиками морозо- и водостойкости, а также устойчивости к агрессивным средам.

- Значительное ускорение монтажных работ по возведению фундамента. Уложить блоки гораздо быстрее, нежели соорудить опалубку, залить бетонный раствор и дождаться набора бетоном марочной прочности (28 дней).

- Высокая плотность стыковки отдельных блоков, достигаемая за счет точных размеров и особой конструкции изделий со специальными выемками.

- Возможность после монтажа фундамента сразу приступить к следующим работам. Это также объясняется тем, что не нужно ждать, пока бетонная смесь наберет свою прочность.

- Экономия за счет отказа от покупки досок или плит ОСП для опалубки, противоморозных и пластифицирующих добавок.

- Надежность за счет изготовления в заводских условиях со строгим лабораторным контролем.

- Долговечность. При правильном изготовлении и монтаже фундамент из ФБС может эксплуатироваться в течение 100 и более лет.

- Типовые размеры. Позволяют точно определить нужное количество элементов для строительства конкретного объекта.

Достоинства блочного материала

Основное положительное качество блока – наличие государственных стандартов. С их помощью регламентировано изготовление блоков с требуемыми параметрами и техническими характеристиками:

- показатель прочности материала, изготовленного в заводских условиях, гарантируется контролирующей системой и автоматизированным производственным процессом;

- в полной мере соблюдается соотношение компонентов и технология изготовления;

- камень проходит все этапы, начиная от выполнения замеса бетонной массы и ее формовки с прессованием на виброустановке до полного затвердевания, во время которого выполняется пропаривание;

- оперативное выполнение строительных работ. Имея кран, фундаментное основание и цокольный этаж возможно возвести в течение нескольких дней. А если раствор заказывать в готовом виде, не тратя время, то сроки сокращаются еще больше;

- простота материала и его универсальные качества. Для укладки блоков не требуется наличие определенных навыков. Если что-то сделано не так, то фундамент всегда можно разобрать и устранить проблему;

- обширная товарная линейка размеров материала. Это дает возможность возвести объект любой конфигурации. Если возникнет необходимость, блок можно расколоть на нужные по размеру куски;

- если работы предстоят в районах с неблагоприятными климатическими условиями, или грунты отличаются сложностью, то в бетонный раствор вводятся специальные компоненты, улучшающие качества материала по устойчивости к резким температурным перепадам и воздействиям кислотной среды;

- для удобства монтажа на блоках устраивают пазы и монтажные петли, учитывающие толщину шва.

Плюсы использования ФБС для фундамента

В ряде случаев использование ФБС для фундамента значительно удобнее, чем заливка монолитного основания.

- Сокращается время — залитый бетонный фундамент застывает и набирает прочность примерно 4 недели.

- Стандартные размеры позволяют легко рассчитать необходимое количество этого материала.

- Нет расходов на дополнительные материалы (опалубку, арматуру).

- Можно подобрать блоки нужного размера и с требуемыми характеристиками.

- Долговечность — при правильном монтаже производители обещают срок службы блоков более 100 лет.

- ФБС не деформируются со временем.

К недостаткам такого фундамента относится необходимость в использовании техники для транспортировки и установки блоков, это приводит к увеличению цены основания.

Порядок работ

- Строительство фундамента из блоков ФБС начинается с проектирования. На этом этапе вы должны нарисовать схему будущего фундамента и рассчитать сколько блоков какого размера вам понадобится.

- Затем проводят разметку на местности, согласно которой осуществляется снятие плодородного слоя и выемка грунта. Если планируется подвал из ФБС, то нужно разметить его периметр. Разметку делают, используя колышки и шнуры.

- После выемки грунта дно траншеи трамбуют.

- Под ленточный фундамент из бетонных блоков засыпают дренаж, в состав которого входит щебень и песок. Трамбование дренажа лучше проводить виброплитой.

- Затем укладывается гидроизоляция. Необходим двойной слой.

- Далее идет установка фундаментных блоков-подушек (ФЛ). Они кладутся в строго горизонтальное положение. В работе используют строительный уровень. Щели между блоками заполняют с помощью песчано-цементного раствора.

- Затем кладется арматура, которая закрывается сверху слоем раствора (3см).

- Следующий этап — установка блоков ФБС. Блоки фундамента кладутся таким образом, чтобы ни в одном месте не совпали швы. Значение минимального смещения составляет 40% от высоты ФБС-блока.

- Если блочный фундамент для дома предполагает два и более ряда блоков, то сверху производится укладка армопояса с раствором. Перевязка ФБС-блоков – обязательное условие. Только такая конструкция будет обладать необходимым запасом прочности и устойчивости.

Сферы применения фундаментных блоков

Основное назначение ФБС – возведение фундамента. Подобные конструкции можно использовать вне зависимости от типа грунта, но, согласно рекомендациям, в почве должно быть не слишком много влаги. Для блоков не нужно сооружать опалубку, а их прочность гарантируется заводской технологией вибрирования и пропаривания бетона. Более легкие типы ФБС можно применять для возведения ограждений.

Ограждение из блоков ФБС

Ленточный фундамент фбс: особенности монтажа фундаментных блоков

Процесс монтажа блоков под фундамент не требует особых знаний и специальных навыков

Для получения хорошего результата важно строго соблюдать последовательность выполнения действий, которые осуществляются в три этапа

Первый этап заключается в проведении расчета количества элементов, необходимых для возведения фундамента. Для этого определяется объем постройки, полученное значение следует разделить на объем одного блока. Второй этап состоит в подготовке основания. Блоки следует укладывать на песчаную подушку толщиной 50-100 мм, предварительно выровненную и утрамбованную. Длина и ширина основания должны быть больше на 25-30 см, чем размеры планируемой постройки. Далее выполняется разбивка участка по осям при помощи строительных отвесов и уровня.

Заключительным этапом является непосредственно укладка ФБС блоков с помощью грузоподъемного механизма. Предварительно устанавливаются блоки-маяки на углах, пересечениях и перемычках фундамента. Нивелиром проверяется совпадение верхних плоскостей маяков, между которыми следует натянуть шнур. По нему выставляются остальные элементы первого ряда. Между блоками, согласно проекту, необходимо оставить зазоры для прохождения инженерных коммуникаций.

Еще на стадии проектирования стоит позаботиться о закупке блоков с большими показателями длины.Обратите внимание! Перед монтажом блоки следует очистить от возможного загрязнения и смочить водой.

От правильности монтажа первого ряда блоков будет зависеть геометрия всего фундамента. Точность укладки контролируется нивелиром. Элементы конструкции поправляются ломом. Следующий ряд возводится по принципу кирпичной кладки. Между рядами предусматривается слой цементного раствора, который уплотняется штыковой лопатой. Высота фундамента обычно составляет 5 рядов изделий.

Обратите внимание! Нельзя устанавливать блоки на покрытое водой или снегом основание.

При строительстве небольших сооружений на дачном участке можно использовать фундаментные блоки б/у размером 400х600х200 мм. И цена за штуку изделия составит всего 300 руб.

Обустройство основания включает в себя комплекс мероприятий, от правильной реализации которых зависит быстрота и качество укладки блоков ФСБ.

Использование ФБС блоков при строительстве фундаментов и других объектов позволяет существенно ускорить процесс. Правильный выбор размера изделия и соблюдение последовательности монтажа станут залогом создания прочной, надежной и долговечной конструкции.

Расчет количества ФБС

Чтобы определить требуемое количество блоков, необходимо сначала произвести расчет ленточного фундамента. Для этого производят сбор нагрузок от всех вышележащих конструкций, которые фундамент должен будет выдерживать и передавать на грунт. В зависимости от рассчитанной несущей способности определяют объем всего фундамента, который потребуется для выбранного объекта. В процессе расчета также учитываются:

- толщина стен;

- толщина плиты перекрытия;

- устойчивость грунта.

Обратите внимание: при осуществлении подбора в зависимости от ширины стен допускается незначительное свешивание. К примеру, для стен из кирпича допустимы свесы до 40 мм с обеих сторон. Для стен 640 мм подойдут блоки 600 мм, а для стен 510 мм – шириной 500 мм.

Особое значение в выборе типа ФБС имеет характер почвы. Если у нее недостаточная устойчивость, потребуются блоки внушительных размеров. К примеру, на глинистых грунтах используются самые объемные элементы, а на крупнообломочных можно выполнить фундамент из небольших по размеру конструкций.

Советуем изучить подробнее: «Пустотные плиты перекрытия: масса, размеры по ГОСТ и другие технические характеристики, а также виды, маркировка и технология монтажа».

Для примера можно взять, что фундамент будет возводиться из блоков ФБС12.5.6-Т. Чтобы определить их количество, необходимо сначала вычислить объем одного элемента:

1,18 · 0,5 · 0,58 = 0,34 м3.

Остается только разделить объем всего фундамента на полученную величину объема одного блока.

Обратите внимание: от размеров одного элемента зависят прочность фундамента, технологический процесс монтажа, объем затрат и время выполнения нулевого цикла работ.

Вычислив число блоков, можно выполнить их раскладку – развертку основания. На ней изображают, как будут располагаться по высоте фундамента и длине возводимых стен. На чертеже стоит сразу продумать перевязку, которая составляет не менее 25 см. По развертке можно удачно определить и длину используемых блоков. Их необходимо раскладывать так, чтобы не образовывались существенные выпуски.

Полезный совет: оптимально, когда на длину одной стены приходится не более 5 элементов.

Пример плана раскладки ФБС

Раскладка ФБС в 3D

Монтаж фундамента из блоков фбс

Что понадобится для монтажа

Выполнить сборку ленточного фундамента из блоков можно своими силами. Для работы потребуется подготовить расходные материалы и инструменты: • бетономешалку; • лопаты (штыковую, совковую); • трамбовку; • строительную тачку; • измерительные приспособления (нивелир, уровень, рулетку, линейку, колышки, шнур); • молоток, зубило, мастерок; • ёмкость для замеса раствора; • блоки; • песок, щебень, цемент; • гидроизоляция (рубероид или битумная мастика). Для укладки тяжёлых блочных элементов понадобится привлечь кран. Некоторые застройщики обходятся лебёдкой, но процесс монтажа с её помощью отличается трудоёмкостью.

Подготовительные работы

Перед проведением строительных работ на площадке производится уборка. С поверхности удаляется не только мусор, но и дерновая часть почвы. На установленные колышки натягивается шнур, определяющий параметры будущей постройки

При рытье траншеи важно предусмотреть её размеры, чтобы обеспечить беспрепятственный монтаж блоков. Дно котлована или траншеи необходимо выровнять по горизонтали

Если тип грунта песчаный, делать подсыпку из песка не обязательно. В других случаях такая прослойка нужна. Песчаная подушка по параметрам должна быть больше фундамента на 20 см с каждой стороны. Некоторые застройщики обустраивают некую несъёмную опалубку из деревянных досок высотой до 10 см. После заполнения формы песок обязательно увлажняют и трамбуют. При слабом грунте рекомендуется увеличивать площадь основы постройки. Для этого первый ряд укладывается плитами ФЛ. В качестве альтернативы используется заливка ленты бетонным раствором.

Укладка блоков ФБС

Блоки укладываются вначале по углам. Все стыки заливаются цементным раствором. Постепенно кладка перемещается к внутренним перегородкам. Каждый ряд контролируется уровнем на горизонтальность. При расстановке блочных элементов соблюдается принцип кирпичной кладки. Толщина швов не должна превышать 2 см. Раствором заливаются все соединения. На верхний ряд устанавливается опалубка, армирующая сетка и заливается бетон толщиной не менее 100 мм. После просушки наружная и внутренняя поверхности фундамента обрабатываются битумной мастикой для повышения влагостойкости. При возведении основания многоэтажной постройки, рекомендуется перекладывать каждый ряд арматурной сеткой или скрученной арматурой (10 мм). Это придаст прочности всей конструкции.

Конструктивные особенности ФБС

Внешне фундаментные блоки представляют собой прямоугольный параллелепипед:

- Со специальными фигурными выемками в торцах. Эти выемки необходимы, чтобы соединять изделия между собой после монтажа. Места стыков элементов заливают бетоном уже после их установки на месте монтажа.

- С монтажными петлями на верхней плоскости. Их изготавливают из горячекатанной арматуры диаметром 12 мм и крепят к ФБС при помощи сварки или анкеровки. Назначение петель – зацеп ФБС для транспортирования к месту монтажа и осуществления погрузочно-разгрузочных работ.

Как выглядит ФБС

Бетонные блоки – разновидность строительных материалов исключительного заводского изготовления. Бетон выбирают из учета условий эксплуатации будущего сооружения. Особенно важны:

- процент влажности;

- окружающая температура и ее перепады;

- уровень механических нагрузок.

Максимальная прочность характерна для бетона М200, для суровых условий может применяться М150, а для стандартных – М100. Готовые ФБС могут быть неармированными или армированными (железобетонными). Последние особенно распространены, поскольку обладают улучшенными прочностными характеристиками. При их изготовлении используется арматура из стали марки А1 или А111.

Обратите внимание: стандартами допускается изготовление ФБС без петель, поэтому при необходимости можно заказать и такую модификацию блоков.

Особенности производства ФБС:

- Отливку производят в специальной форме, которая позволяет точно выдерживать геометрические размеры.

- Чтобы обеспечить равномерность распределения смеси по форме, после заливки производят уплотнение с помощью глубинных вибраторов.

- По окончании бетон подвергают пропариванию. За счет этого, в течение суток бетон набирает 70% своей прочности, для чего в стандартных условиях ему понадобилось бы несколько недель.

Обратите внимание: пропарка никак не влияет на качество получаемых изделий.

Форма для изготовления фундаментных блоков

Разновидности блоков согласно ГОСТу: ФБС, ФБП, ФБВ, ФЛ и БФ

Для сооружения технического подполья, стен подвала, устройства столбчатых и ленточных фундаментов, возведения стен невысоких сооружений, неотапливаемых зданий и других конструкций, работающих при систематических воздействиях температур от +50 до -70 градусов, могут использоваться бетонные блоки, которые на основании ГОСТ 13579-78 бывают трех типов: ФБС, ФБВ и ФБП. Изделия изготавливаются из силикатного, тяжелого бетона или керамзитбетона. Их плотность не должна быть меньше 1800 кг/м³.

ФБП – блоки с одно- или двухсторонними пустотами для прокладки коммуникаций.

Согласно расшифровке, ФБС представляет собой фундаментный стеновой блок с максимальным запасом прочности. При изготовлении монолитных небольших элементов армирование конструкции не используется. Металл применяется лишь для изготовления петель для монтажа. При производстве габаритных блоков обязательно используются пруты продольного армирования, что увеличивает вес ФБС.

Блоки ФБВ, в отличие от предыдущего типа, имеют продольный разрез в полости изделия. Он предназначен для монтажа инженерных коммуникаций. Процесс производства таких изделий аналогичен способу изготовления предыдущего варианта. Здесь применяется бетон не ниже марки М100. Однако в строительстве ФБВ блоки используются крайне редко, поэтому изготавливаются преимущественно по индивидуальному заказу. Изделия выпускаются длиной 880 мм, высотой 580 мм и шириной 400, 500 и 600 мм.

Фундаментные блоки не имеют армирования за исключением закладных монтажных петлей.

Блоки ФБП являются пустотными облегченными изделиями из бетона, имеющими открытые квадратные отверстия в нижней части элемента. Для изготовления применяется бетон марки М150. Изделия выпускаются длиной 2380 мм. Другие линейные размеры блоков фундаментных и цены на изделия находятся в широком диапазоне. ФБП блоки используют для создания фундаментов под промышленное оборудование или для устройства внутренних стен подвала.

В качестве основания под столбчатый или ленточный фундамент фбс употребляются изделия трапециевидной формы, которые маркируются ФЛ. Параметры и размеры фундаментных подушек регламентируются ГОСТ 13580-85. Ширина изделий варьируется в пределах 600-3200 мм. Высота элементов может быть 300 или 500 мм. Последнее значение соответствует изделиям шириной от 2000 мм. Длина блока составляет 780-2980 мм. Самые большие элементы имеют габариты 2980х2000х500 и 1180х500х3200 мм, а самые маленькие выпускаются размером 1180х600х300 мм.

Для возведения внутренних и наружных стен сооружений сельскохозяйственных и промышленных предприятий применяются железобетонные ленточные блоки БФ из тяжелого бетона, которые регламентируются ГОСТ 28737-90. Все элементы разделены на шесть разновидностей, которые отличаются по своим размерам поперечного сечения.

Монтаж ленточного фундамента из блоков трапециевидной формы, которые маркируются как ФЛ.

Плюсы и минусы ФБС блоков

В чем преимущества сборного блочного фундамента от монолитного:

- нет необходимости приобретать опалубку и арматуру для каркаса;

- после заливки монолита, необходимо время на его застывание и набора марочной прочности, на что уходит обычно 28 дней;

- сборный фундамент нагружать можно сразу после его монтажа;

- зная размеры ФБС, можно легко подсчитать требуемое количество материала;

- разнообразие размеров и характеристик, можно сэкономить, грамотно выбрав их;

- долгий срок эксплуатации – более 100 лет;

- высокая прочность материала, в процессе эксплуатации такие фундаменты не деформируются.

Что касается недостатков, то он один – большой вес изделия. Поэтому для сборки фундаментной конструкции приходится привлекать тяжелую технику в виде погрузчика или подъемного крана. К сожалению, их услуги недешевы, что увеличивает себестоимость строительного процесса.

Для монтажа ФБС блоков используется специальная техника Источник i.simpalsmedia.com

Организация работ и порядок их выполнения

Чтобы окончательно разобраться в плюсах и минусах фундамента из фундаментных блоков, необходимо знать все технологические особенности рабочего процесса.

Считается, что блоки фбс лучше использовать в случаях, когда строительство монолитного типа не представляется возможным или является нежелательным по определенным причинам, начинающимся со значительного удаления бетонных узлов и плохих климатических условий до обычной неподготовленности потребителя при столкновении со сложными вопросами по обустройству опалубочной конструкции, армированию, заливке.

Одновременно необходимо напомнить, что фундаментная основа из блоков строится значительно быстрее и не требует существенных трудовых затрат. Только вот технологические особенности обустройства сборной основы для дома могут быть значительно выше, чем во время бетонирования монолитным способом.

Потребуется привлечь технику для земляных работ и кран, выполнить расчеты по укладке, придерживаться очередности в выполнении работ.

Общая последовательность действий выглядит следующим образом:

- в соответствии с проектным решением и схемой привязки выполняется разметка;

- грунт снимается на глубину промерзания, формируются наклонные стенки котлована в соответствии с расчетной призмой обрушения;

- заливается монолитная основа, устраивается подушка либо подбетонка;

- блоки укладываются рядами, соединяются раствором, приготовленным из песка и цемента. Ряды перевязываются по местам примыкания и угловым участкам армирующей сеточкой;

- фундаментная основа выдерживается до полной усадки;

- заливается армирующий пояс, устраивается перекрытие первого этажа;

- возводятся стены;

- фундаментное основание и покрывается гидроизолирующим материалом, устраивается утеплительный слой;

- проводится засыпка грунтом.

Перечень мероприятий и последовательность меняются. Если уровень грунтовых вод высокий, предварительно проводится осушение стройплощадки, но дренажную систему закладывают на начальном рабочем этапе или перед обратной засыпкой.

Создание плана и выбор блоков

Строительство фундамента из блоков ФБС требует привлечения какой-либо подъёмной техники, так как даже самые маленькие по размеру блоки невозможно перемещать своими силами.

Блоки ФБС Зачем использовать ФБС-блоки

Для начала нужно выбрать размер блоков. Следует иметь в виду, что чем крупнее блоки, тем прочнее готовый фундамент, так как в нём будет меньше швов (конечно, тут следует избегать максимализма). Поэтому выбираем для своей бани (или иного легкого сооружения) блоки, идеально подходящие под её предполагаемые габариты.

Таблица. Размеры блоков ФБС.

| Блоки ФБС | Длина | Ширина | Высота | Вес |

| ФБС-9-3-6т | 88 | 30 | 58 | 350 |

| ФБС-9-4-6т | 88 | 40 | 58 | 470 |

| ФБС-9-5-6т | 88 | 50 | 58 | 590 |

| ФБС-9-6-6т | 88 | 60 | 58 | 700 |

| ФБС-12-3-6т | 118 | 30 | 58 | 460 |

| ФБС-12-4-3т | 118 | 40 | 28 | 310 |

| ФБС-12-5-3т | 118 | 50 | 28 | 390 |

| ФБС-12-5-6т | 118 | 50 | 58 | 790 |

| ФБС-12-6-3т | 118 | 60 | 28 | 460 |

| ФБС-12-6-6т | 118 | 60 | 58 | 960 |

| ФБС-24-3-6т | 238 | 30 | 58 | 970 |

| ФБС-24-4-6т | 238 | 40 | 58 | 1300 |

| ФБС-24-5-6т | 238 | 50 | 58 | 1630 |

| ФБС-24-6-6т | 238 | 60 | 58 | 1960 |

| ФБС-12-4-6т | 118 | 40 | 58 | 640 |

Выдержка из ГОСТа, нормирующего размеры фундаментных блоков

Можно составить план строительства фундамента на бумаге, но гораздо проще скачать специальную компьютерную программу для проектирования. С её помощью можно легко рассчитать, какое количество блоков потребуется на всё строительство.

Тщательно размечаем схему укладки блоков, их перевязки. Не забываем отметить пути пролегания коммуникаций и отверстия для их монтажа.

Недостатки ФБС-блоков

Виды фундамента из блоков

Его рекомендуется выбирать лишь для участков с сухими и малопучинистыми грунтами. Но по факту при грамотном расчете устраивать такую опору можно под любой дом и на любых почвах. Блоки ФБС из железобетона изначально разрабатывались для ускорения и упрощения строительства. Они способны выдержать немалые нагрузки, надо только правильно их подбирать.

Так выглядит блочное основание

На блочном фундаменте строения возводить можно из всех известных стройматериалов. Ограничений здесь нет. Но для того же дома из СИП-панелей, отличающегося своей легкостью в весе, лучше выбрать более дешевые винтовые сваи. А в целом, на рассматриваемое основание стены строительными правилами и нормами ставить разрешается из кирпича, пеноблоков, бруса и бревна. Все на усмотрение хозяина коттеджа.

Что собой представляют блоки ФБС, их назначение

Любая аббревиатура скрывает за сухим обозначением определённое понятие. ФБС, если обратиться к дословной расшифровке — это фундаментные блоки строительные. Причём по умолчанию подразумевается, что такая маркировка означает именно железобетонную конструкцию прямоугольной формы без каких-либо полостей внутри, то есть цельную. Говоря более простым языком, такие блоки — не что иное, как привычный многим строительный материал кирпич, но усиленный арматурным каркасом.

Помимо блоков правильной формы существуют и другие изделия такого типа, которые отличны по конфигурации:

с вертикальными сквозными отверстиями, обозначение которых будет уже другим — ФБП;

с отверстиями для коммуникаций — ФБВ;

так называемые «подушки», которые обозначаются как ФЛ.

Завод-изготовитель таких изделий может по заказу выполнить блок нужных размеров, то есть не обязательно проектировать фундамент на основании стандартного размерного ряда. В обозначении помимо аббревиатуры присутствуют и цифры, с помощью которых зашифрована информация о габаритных размерах блока.

Такие изделия очень широко применяются в строительстве как многоэтажных, тяжёлых зданий, так и при возведении жилых домов. Высокий уровень востребованности данного материала обусловлен его прочностью, которая в свою очередь обеспечивается присутствием арматурного каркаса внутри блока. Этот материал очень привлекателен для строителей ещё и потому, что существуют различные возможности для скрепления блоков:

1. Использование цементного раствора. Кладка при этом выполняется по таким же правилам, что и при возведении кирпичной стены

То есть, нужна правильная перевязка швов, а также очень важно правильно ориентировать каждый последующий элемент относительно уже установленных

2. Применение специальной клеящей сухой смеси, которую достаточно развести при соблюдении правильных пропорций. Конечно, такой вариант менее трудоёмкий, не требует затрат времени и сил на замешивание раствора, однако, по стоимости подобное решение обойдется на порядок дороже, чем если задействовать цементный раствор для укладки блоков.

Классификация типов блоков

Изделия отличаются по размерам, массе и прочности, а также по наличию или отсутствию пустот для электропроводки и других коммуникаций. В последнем случае применяется обозначение «ФБП». Как правило, в раствор на стадии производства не закладывается арматура, без чего устойчивость к нагрузкам заметно снижается. Арматура монтируется на заказ в заводских условиях, однако эти меры требуются далеко не всегда, а лишь при большой высоте и толщине несущих конструкций здания.

В качестве материала используется три вида бетона: тяжелый, силикатный и керамзитовый с соответствующей плотностью 2400, 200 и 1800 кг/м3. От данного параметра зависит устойчивость к распределенным вертикальным нагрузкам. Эти три вида отображены в маркировке тремя заглавными буквами: «Т» — тяжелый; «П» — на пористых заполнителях, то есть керамзитовый; «С» — силикатный.

Класс по прочности на сжатие указан в таблице

| Класс | Средняя прочность, кгс/см² | Раствор |

| В3,5 | 45,8 | М50 |

| В7,5 | 98,2 | М100 |

| В12,5 | 163,7 | М150 |

| В15 | 196,5 | М200 |

Размеры блоков ФБС для фундамента варьируются в широких пределах. Наряду с классом, весом и видом материала они отображены в обозначении изделий по ГОСТ.

Морозостойкость превышает 50 циклов заморозки и оттаивания. Если учесть, что внутренняя сторона конструкции может постоянно находиться в контакте с теплым воздухом, что не дает ей промерзнуть, срок службы становится значительно больше, чем у самых надежных типовых строений.

Водостойкость W2 надежно защитит от влаги, если не подведет кладочный раствор, и если расчет проекта выполнен без ошибок.

Все изделия оснащены монтажными петлями, необходимыми для того, чтобы их можно было подцепить краном. При установке они легко загибаются и никаких проблем не создают, однако возможно производство и без них.

Действующие нормативы допускают нестандартные размеры и массу.

Технология изготовления

Блоки ФБС изготавливают строго в соответствии с ГОСТом на специализированных предприятиях из:

- тяжелого бетона со средней плотностью 2400 кг/м³;

- керамзитобетона (1800 кг/м³);

- силикатного бетона (2000 кг/м³).

Для первых двух материалов нормируемый класс по прочности на сжатие составляет В7,5, для последнего — В15. При изготовлении используют цемент марки не ниже М100 (многие производители предпочитают М200).

Для изготовления блоков ФБС используют специальные разборные металлические формы.

Технологический процесс выглядит следующим образом:

- Перед заливкой бетона все стенки смазывают специальным составом (для предотвращения прилипания раствора к форме).

- Затем эту емкость заполняют готовым раствором.

- Далее при помощи погружных вибраторов бетон уплотняют.

- В еще не застывший раствор устанавливают металлические транспортировочные петли.

- После того, как бетон наберет первичную прочность, форму разбирают и оставляют изготовленный блок для окончательной просушки.

Для информации! При изготовлении блоков ФБС не применяют внутреннее армирование. Отсюда и название: сплошной, то есть блок состоит из монолитного бетона без усиления дополнительными металлическими элементами.

Современные технологии позволяют ускорить производство блоков ФБС без потери качества и надежности выпускаемых изделий. В настоящее время на специализированных предприятиях применяют автоматизированные универсальные установки по формовке и виброуплотнению блоков. Для изготовления блоков используют специальный (так называемый полусухой) бетонный раствор (на основе цемента М200).

Что представляет собой такое основание?

Фундаменты из железобетонных блоков имеют сборную конструкцию. Их создают методом кладки готовых блоков ФБС, между которыми наносится слой цементного раствора.

Изделия выпускаются в различных типоразмерах:

- толщина может варьироваться в пределах 200-600 мм с шагом 100 мм;

- стандартные номиналы длины – 880, 1180, 1780 и 2380 мм;

- высота блоков ФБС составляет от 280 до 580 мм.

Фундаментные конструкции сборного типа, изготовленные с использованием этого материала, являются универсальными. Их можно возводить на грунтах различных типов: скалистых, песчаных, глинистых.

Важно! Если работы выполняются на рыхлых и неустойчивых почвах, под фундамент дополнительно укладывается железобетонная подошва, которая увеличивает площадь основания и позволяет более равномерно распределить нагрузку по поверхности грунта.

Разработка котлована.

1. Случайные переборы грунта при разработке котлована или траншеи в отдельных местах должны быть заполнены тем же грунтом, доведенным до естественной плотности. 2. Для того что бы грунт основания не размывало, размягчая и снижая его несущую способность, до устройства фундаментов должны быть выполнены работы по отводу поверхностных и подземных вод от котлована (открытый водоотлив или дренаж, водопонижение и др.). 3. Перерыв между окончанием разработки котлована и устройством фундамента, как правило, не допускается. При вынужденных перерывах должны быть приняты меры к сохранению природных свойств грунта основания.

Подготовка

Сначала делают разметку с помощью колышков и веревок

На этом этапе важно, чтобы все размеры были точно перенесены на местность, а углы были прямыми. Далее снимают плодородный слой почвы и выкапывают траншею или котлован, в зависимости от того, будет ли в доме подвал

Если будет мелкозаглубленный ленточный фундамент, то глубина траншеи должна быть 30-50 см. Если фундамент будет глубоким, то траншею необходимо копать на 40 см ниже уровня промерзания почвы.

Далее делают подушку из 15 см песка и 15 см щебня. Их послойно уплотняют вибротрамбовкой. Для ускорения работы песок смачивают. Подушка должна быть на 30 см шире фундамента.

Желательно на песчаную подложку залить бетонную подушку. На практике при строительстве своими руками это делают редко. Однако основа в виде бетонной подушки помогает правильно распределить вес. Если класть ФБС прямо на песок, то постепенно между ними могут образоваться промежутки, что нежелательно. Обязательно делать бетонную подушку для домов более 1 этажа.

Для заливки армирующего пояса строится опалубка из обрезной доски, пояс армируется. Затем в опалубку заливают бетон и оставляют застывать на 2 недели, накрыв опилками.

Не обязательна заливка бетонной подушки, если используются блоки-подушки. Тогда на песок кладут кладочную сетку. Блоки-подушки можно класть периодическим способом, с промежутками, которые располагаются под блоками следующего ряда. Промежутки заполняют песком. Это позволяет сэкономить количество материала, но на грунте с хорошей несущей способностью.